申请日2016.08.19

公开(公告)日2016.11.16

IPC分类号C02F9/10; C02F103/16

摘要

本发明提供电镀废水的回用处理方法及其设备,是将电镀废水分为含铜废水、含铬废水、含氰废水、含镍废水、前处理废水五类;向含铜废水、含铬废水、含氰废水各自的废水反应池中加入沉淀剂并调节pH值,再依次经斜管沉淀池、离子交换柱、压滤机、反渗透机和蒸发器处理;前处理废水经过滤器的过滤处理后,再经反渗透机处理;向含镍废水的废水反应池中加入沉淀剂并调节pH值,经过滤处理,再经离子交换处理;处理过程所产生的再生液返回废水反应池循环处理,同时回收RO清水和固相金属。本发明用于电镀废水的处理,工艺稳定、操作简便、易于控制、安全可靠、运行费用较低,处理过程中的废水除去因自然蒸发而损耗的,其余全部被回用于电镀清洗过程。

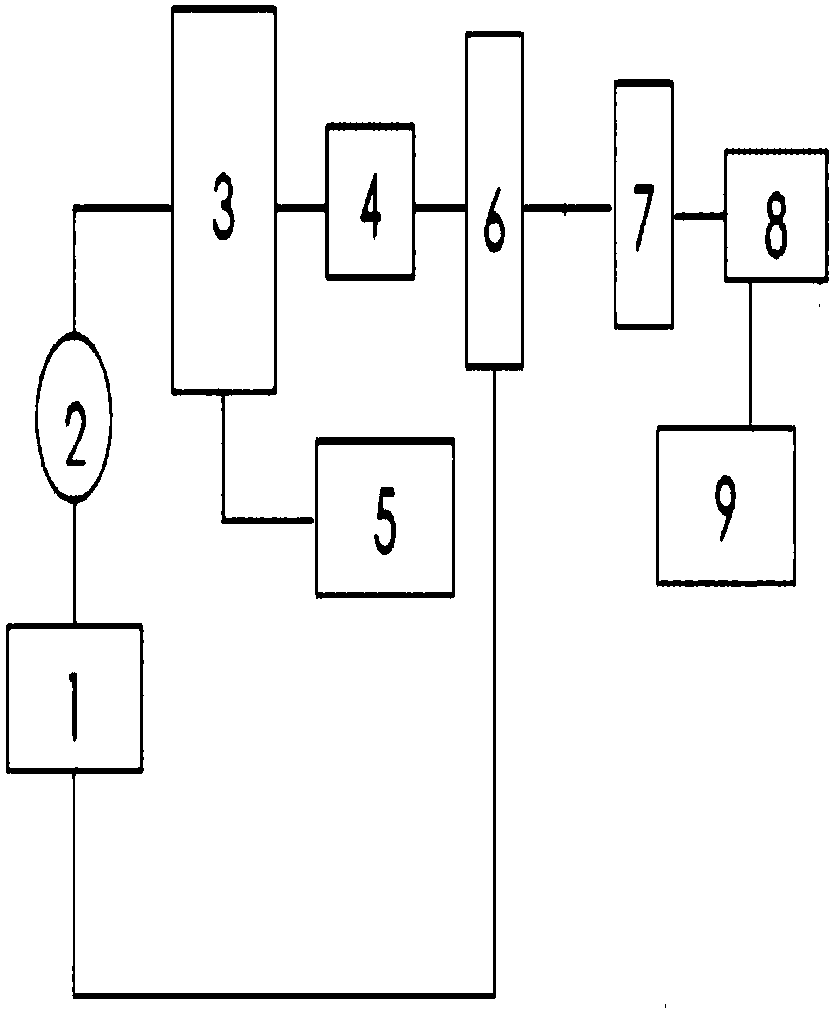

摘要附图

权利要求书

1.一种电镀废水的回用处理方法,包括如下步骤:

(1)电镀废水分类:将电镀废水分为含铜废水、含铬废水、含氰废水、含镍废水、前处理废水五类废水;含铜废水是电镀酸铜洗涤后产生的废水;含铬废水是电镀铬产生的废水以及含铬的钝化液;含氰废水是电镀含氰镀种所产生的废水;含镍废水是电镀光镍、哑镍、半光镍、珍珠镍及其混合物所产生的废水;前处理废水是含碱金属和/或碱土金属离子,不含重金属离子的废水;

(2)将上述含铜废水、含铬废水、含氰废水、含镍废水分别引入各自对应的废水反应池,然后分别加入沉淀剂、调节pH值,使得上述废水中的重金属离子沉淀;将上述前处理废水引入废水反应池,调节pH值;

(3)将经步骤(2)处理后的含铜废水、含铬废水、含氰废水三类废水分别进行固、液分离,得到固相和液相,对固相进行压滤后回收;

(4)将经步骤(2)处理后的含镍废水过滤后,通过离子交换处理得到再生液和净化水;

其特征在于还包括以下步骤:

(5)将所述步骤(3)得到的液相过滤后,通过离子交换处理得到再生液和净化水;再生液返回至废水反应池进行循环处理;净化水通过反渗透处理后得到浓水和RO清水;将浓水蒸发并回收蒸发后的固相,回收蒸发产生的蒸气并溢流回用于电镀清洗过程;将RO清水回用于电镀清洗过程;

(6)将步骤(4)得到的再生液返回至废水反应池进行循环处理;净化水通过反渗透处理后得到浓水和RO清水;将浓水蒸发并回收蒸发后的固相,回收蒸发产生的蒸气并溢流回用于电镀清洗过程;将RO清水回用于电镀清洗过程;

(7)将步骤(2)处理后的前处理废水过滤后,再通过反渗透处理得到浓水和RO清水;将浓水蒸发并回收蒸发后的固相,回收蒸发产生的蒸气并溢流回用于电镀清洗过程;RO清水回用于电镀清洗过程。

2.根据权利要求1所述的方法,其特征在于所述步骤(2)中,含铜废水反应池中加入的沉淀剂为氢氧化钠,pH值为8~8.5;含铬废水反应池中加入的沉淀剂为硫酸亚铁或者焦亚硫酸钠,pH值为7~8.5;含氰废水反应池中加入的沉淀剂为次氯酸钠,pH值为11;含镍废水反应池中加入的沉淀剂碳酸钠,pH值为4.5~5;前处理废水反应池中调节pH值范围为6~9。

3.根据权利要求1或2所述的方法,其特征在于所述步骤(3)离子交换处理使用的交换剂是盐酸和氢氧化钠。

4.根据权利要求3所述的方法,其特征在于所述步骤(4)离子交换处理使用的交换剂为氯化钠。

5.实现权利要求1~4之一所述回用处理方法的设备,包括含铜废水、含铬废水、含氰废水的回用处理设备,前处理废水的回用处理设备,含镍废水的回用处理设备,其中:

所述含铜废水、含铬废水、含氰废水的回用处理设备包括废水反应池、提升泵、斜管沉淀池、压滤机、过滤装置(A)、离子交换柱、贮水池;其中废水反应池、提升泵、斜管沉淀池连、过滤装置(A)、离子交换柱、贮水池通过管道依次连接;

所述前处理废水的回用处理设备包括废水反应池、提升泵、过滤装置(B),其中废水反应池、提升泵、过滤装置(B)通过管道依次连接,反渗透机连接生产线供水端;

所述含镍废水的回用处理设备包括废水反应池、提升泵、过滤装置(C)、离子交换柱、贮水池;其中废水反应池、提升泵、过滤装置(C)、离子交换柱、贮水池通过管道依次连接;

其特征在于所述含铜废水、含铬废水、含氰废水的回用处理设备和含镍废水的回用处理设备均还包括反渗透机和蒸发器;所述贮水池与反渗透机、蒸发器通过管道依次连接;所述含镍废水的回用处理设备还包括反渗透机,反渗透机通过管道与过滤装置(B)连接。

6.根据权利要求5所述的设备,其特征在于所述过滤装置(A)是过滤器;所述过滤装置(B)包括砂过滤器、碳过滤器;砂过滤器通过管道分别与提升泵和碳过滤器连接;所述过滤装置(C)是砂碳过滤柱。

说明书

电镀废水的回用处理方法及其设备

技术领域

本发明涉及电镀废水的处理方法,具体涉及通过化学法、离子交换、反渗透和蒸发相结合实现的电镀废水的回用处理方法,还涉及一种实现上述方法的设备。本发明涉及电镀废水的处理方法,具体涉及通过化学法、离子交换、反渗透和蒸发相结合实现的电镀废水的回用处理方法,还涉及一种实现上述方法的设备。

背景技术

电镀产品不论在人们的日常生活中,以及各工业部门领域里,不可缺少而又无法替代。但是电镀生产在国内外,有史以来,一直是“用水大户”、“排放废水严重污染自然环境大户”。目前,国内电镀行业普遍采用化学处理法来进行电镀废水的污染治理,采用该方法虽然可达到达标排放,但存在运行费用较高的问题,更关键的是,采用该方法无法减少电镀料液的用量和废水的排放量。因此,为在电镀行业中开展清洁生产,必须改革工艺流程,在源头和过程中减少污染物的产生量,同时在生产处理过程中有效地回收资源。在这种情况下,电镀废水回用处理技术得到越来越多的关注。电镀产品不论在人们的日常生活中,以及各工业部门领域里,不可缺少而又无法替代。但是电镀生产在国内外,有史以来,一直是“用水大户”、“排放废水严重污染自然环境大户”。目前,国内电镀行业普遍采用化学处理法来进行电镀废水的污染治理,采用该方法虽然可达到达标排放,但存在运行费用较高的问题,更关键的是,采用该方法无法减少电镀料液的用量和废水的排放量。因此,为在电镀行业中开展清洁生产,必须改革工艺流程,在源头和过程中减少污染物的产生量,同时在生产处理过程中有效地回收资源。在这种情况下,电镀废水回用处理技术得到越来越多的关注。

申请号为CN200410089237.8的专利申请文件公开了一种电镀中水回用技术,对含氰和/或含铬废水进行处理,水的回收利用率达到60%~75%;申请号为CN200510061163.1的专利申请文件公开了一种电镀镍废水综合利用技术,水的回用率≥75%。上述发明对电镀废水的处理和回用成效十分明显,但仍有部分污水即未能回用的浓水被排放,环境污染依然存在,水资源亦未能充分利用。并且,上述发明只能够对单一镀种的废水产生效应。申请号为CN200710131532.9的专利申请文件公开了一种电镀废水零排放或低排放的处理方法,该方法采用了膜浓缩、膜分离、离子交换和紫外光催化氧化等综合集成技术。但该方法面临处理成本高、工艺要求复杂、高耗能等问题,推广困难。申请号为CN200410089237.8的专利申请文件公开了一种电镀中水回用技术,对含氰和/或含铬废水进行处理,水的回收利用率达到60%~75%;申请号为CN200510061163.1的专利申请文件公开了一种电镀镍废水综合利用技术,水的回用率≥75%。上述发明对电镀废水的处理和回用成效十分明显,但仍有部分污水即未能回用的浓水被排放,环境污染依然存在,水资源亦未能充分利用。并且,上述发明只能够对单一镀种的废水产生效应。申请号为CN200710131532.9的专利申请文件公开了一种电镀废水零排放或低排放的处理方法,该方法采用了膜浓缩、膜分离、离子交换和紫外光催化氧化等综合集成技术。但该方法面临处理成本高、工艺要求复杂、高耗能等问题,推广困难。

专利号为ZL200610033047.3的文件公开了一种电镀废水的回用处理法及其装置,提出了一种低成本、操作简单、低耗能的电镀废水回用处理方法。该方法采用化学法和离子交换相结合,经实践证明切实有效,可将≥90%的电镀废水返回生产线使用,其余不到10%的废水则供回收用于活化酸和冲尘粉,作为电镀的缓冲剂等用处。然而,在该方法的废水回用循环过程中,镀槽中的盐分浓度不断增加,影响闭路循环中的正常电镀工况。专利号为ZL200610033047.3的文件公开了一种电镀废水的回用处理法及其装置,提出了一种低成本、操作简单、低耗能的电镀废水回用处理方法。该方法采用化学法和离子交换相结合,经实践证明切实有效,可将≥90%的电镀废水返回生产线使用,其余不到10%的废水则供回收用于活化酸和冲尘粉,作为电镀的缓冲剂等用处。然而,在该方法的废水回用循环过程中,镀槽中的盐分浓度不断增加,影响闭路循环中的正常电镀工况。

发明内容

针对现有技术中的不足,本发明提供一种电镀废水的回用处理方法,通过“废水分流,分别处理;回收清水,回收金属”的技术路线,将化学法、离子交换、反渗透和蒸发相结合,将处理过程产生的浓水进行蒸发处理,回收固相金属,并且将蒸发所产生的蒸汽溢流并回用于电镀清洗过程;同时还回收处理过程所产生的RO清水。针对现有技术中的不足,本发明提供一种电镀废水的回用处理方法,通过“废水分流,分别处理;回收清水,回收金属”的技术路线,将化学法、离子交换、反渗透和蒸发相结合,将处理过程产生的浓水进行蒸发处理,回收固相金属,并且将蒸发所产生的蒸汽溢流并回用于电镀清洗过程;同时还回收处理过程所产生的RO清水。

本发明的另一目的在于提供一种实现上述方法的设备。本发明的另一目的在于提供一种实现上述方法的设备。

本发明在采用化学法和离子交换回用处理电镀废水的基础上,将离子交换处理后得到的再生液和净化水进一步进行处理,将再生液返回至废水反应池进行循环处理;将净化水进一步进行反渗透处理得到浓水和RO清水,浓水经蒸发处理后回收固相,并且将蒸发产生的蒸汽溢流与RO清水一起回用至电镀清洗过程。这样,在生产过程中即可控制大部分污染、基本消灭电镀工业污染源,从根本上解决资源浪费、环境污染问题,带来经济效益和环境效益。本发明在采用化学法和离子交换回用处理电镀废水的基础上,将离子交换处理后得到的再生液和净化水进一步进行处理,将再生液返回至废水反应池进行循环处理;将净化水进一步进行反渗透处理得到浓水和RO清水,浓水经蒸发处理后回收固相,并且将蒸发产生的蒸汽溢流与RO清水一起回用至电镀清洗过程。这样,在生产过程中即可控制大部分污染、基本消灭电镀工业污染源,从根本上解决资源浪费、环境污染问题,带来经济效益和环境效益。

本发明的目的通过下述技术方案实现:本发明的目的通过下述技术方案实现:

(1)电镀废水分类:将电镀废水分为含铜废水、含铬废水、含氰废水、含镍废水、前处理废水五类废水;含铜废水是电镀酸铜洗涤后产生的废水;含铬废水是电镀铬产生的废水以及含铬的钝化液;含氰废水是电镀含氰镀种所产生的废水;含镍废水是电镀光镍、哑镍、半光镍、珍珠镍及其混合物所产生的废水;前处理废水是含碱金属和/或碱土金属离子,不含重金属离子的废水;(1)电镀废水分类:将电镀废水分为含铜废水、含铬废水、含氰废水、含镍废水、前处理废水五类废水;含铜废水是电镀酸铜洗涤后产生的废水;含铬废水是电镀铬产生的废水以及含铬的钝化液;含氰废水是电镀含氰镀种所产生的废水;含镍废水是电镀光镍、哑镍、半光镍、珍珠镍及其混合物所产生的废水;前处理废水是含碱金属和/或碱土金属离子,不含重金属离子的废水;

(2)将上述含铜废水、含铬废水、含氰废水、含镍废水分别引入废水反应池,分别加入沉淀剂、调节pH值,使得上述废水中的重金属离子沉淀;将上述前处理废水引入废水反应池,调节pH值;(2)将上述含铜废水、含铬废水、含氰废水、含镍废水分别引入废水反应池,分别加入沉淀剂、调节pH值,使得上述废水中的重金属离子沉淀;将上述前处理废水引入废水反应池,调节pH值;

(3)将经步骤(2)处理后的含铜废水、含铬废水、含氰废水三类废水分别引入固相分离装置进行初步固、液分离,得到固相和液相,对固相进行压滤后回收;(3)将经步骤(2)处理后的含铜废水、含铬废水、含氰废水三类废水分别引入固相分离装置进行初步固、液分离,得到固相和液相,对固相进行压滤后回收;

(4)将步骤(2)处理后的含镍废水经过滤柱过滤后,通过离子交换装置处理得到再生液和净化水;(4)将步骤(2)处理后的含镍废水经过滤柱过滤后,通过离子交换装置处理得到再生液和净化水;

(5)将所述步骤(3)得到的液相过滤后,通过离子交换处理得到再生液和净化水;再生液返回至废水反应池进行循环处理;净化水通过反渗透处理后得到浓水和RO清水;将浓水蒸发并回收蒸发后的固相,回收蒸发产生的蒸气并溢流回用于电镀清洗过程;将RO清水回用于电镀清洗过程;(5)将所述步骤(3)得到的液相过滤后,通过离子交换处理得到再生液和净化水;再生液返回至废水反应池进行循环处理;净化水通过反渗透处理后得到浓水和RO清水;将浓水蒸发并回收蒸发后的固相,回收蒸发产生的蒸气并溢流回用于电镀清洗过程;将RO清水回用于电镀清洗过程;

(6)将步骤(4)得到的再生液返回至废水反应池进行循环处理;净化水通过反渗透处理后得到浓水和RO清水;将浓水蒸发并回收蒸发后的固相,回收蒸发产生的蒸气并溢流回用于电镀清洗过程;将RO清水回用于电镀清洗过程;(6)将步骤(4)得到的再生液返回至废水反应池进行循环处理;净化水通过反渗透处理后得到浓水和RO清水;将浓水蒸发并回收蒸发后的固相,回收蒸发产生的蒸气并溢流回用于电镀清洗过程;将RO清水回用于电镀清洗过程;

(7)将步骤(2)处理后的前处理废水过滤后,再通过反渗透处理得到浓水和RO清水;将浓水蒸发并回收蒸发后的固相,回收蒸发产生的蒸气并溢流回用于电镀清洗过程;RO清水回用于电镀清洗过程。(7)将步骤(2)处理后的前处理废水过滤后,再通过反渗透处理得到浓水和RO清水;将浓水蒸发并回收蒸发后的固相,回收蒸发产生的蒸气并溢流回用于电镀清洗过程;RO清水回用于电镀清洗过程。

在上述各步骤中,再生液是分别返回上述五类废水的废水反应池进行循环处理;固相分离装置为斜管沉淀池。在上述各步骤中,再生液是分别返回上述五类废水的废水反应池进行循环处理;固相分离装置为斜管沉淀池。

所述步骤(2)中,含铜废水反应池中加入的沉淀剂为氢氧化钠,pH值为8~8.5;在含铬废水反应池中加入的沉淀剂为硫酸亚铁或者焦亚硫酸钠,pH值为7~8.5;在含氰废水反应池中加入的沉淀剂为次氯酸钠,pH值为11;含镍废水反应池中加入的沉淀剂碳酸钠,pH值为4.5~5;前处理废水反应池调节pH值范围为6~9。所述步骤(2)中,含铜废水反应池中加入的沉淀剂为氢氧化钠,pH值为8~8.5;在含铬废水反应池中加入的沉淀剂为硫酸亚铁或者焦亚硫酸钠,pH值为7~8.5;在含氰废水反应池中加入的沉淀剂为次氯酸钠,pH值为11;含镍废水反应池中加入的沉淀剂碳酸钠,pH值为4.5~5;前处理废水反应池调节pH值范围为6~9。

所述步骤(3)中离子交换处理使用的交换剂是盐酸和氢氧化钠。所述步骤(3)中离子交换处理使用的交换剂是盐酸和氢氧化钠。

所述步骤(4)中离子交换处理使用的交换剂为氯化钠。所述步骤(4)中离子交换处理使用的交换剂为氯化钠。

处理时,针对实际情况进行,例如电镀废水只有含铜废水、含铬废水、含氰废水,则针对这三种废水进行处理。处理时,针对实际情况进行,例如电镀废水只有含铜废水、含铬废水、含氰废水,则针对这三种废水进行处理。

一种实现上述方法的设备,包括含铜废水、含铬废水、含氰废水的回用处理设备,前处理废水的回用处理设备,含镍废水的回用处理设备,其中:一种实现上述方法的设备,包括含铜废水、含铬废水、含氰废水的回用处理设备,前处理废水的回用处理设备,含镍废水的回用处理设备,其中:

含铜废水、含铬废水、含氰废水的回用处理设备包括废水反应池、提升泵、斜管沉淀池、压滤机、过滤装置(A)、离子交换柱、贮水池、反渗透机和蒸发器;其中废水反应池、提升泵、斜管沉淀池连、过滤装置(A)、离子交换柱、贮水池、反渗透机、蒸发器通过管道依次连接;蒸发器另一端通过管道与生产供水端连接;斜管沉淀池与压滤机通过管道连接;离子交换柱通过管道与废水反应池连接。含铜废水、含铬废水、含氰废水的回用处理设备包括废水反应池、提升泵、斜管沉淀池、压滤机、过滤装置(A)、离子交换柱、贮水池、反渗透机和蒸发器;其中废水反应池、提升泵、斜管沉淀池连、过滤装置(A)、离子交换柱、贮水池、反渗透机、蒸发器通过管道依次连接;蒸发器另一端通过管道与生产供水端连接;斜管沉淀池与压滤机通过管道连接;离子交换柱通过管道与废水反应池连接。

所述过滤装置(A)是过滤器。所述过滤装置(A)是过滤器。

前处理废水的回用处理设备包括废水反应池、提升泵、过滤装置(B)、反渗透机、蒸发器,其中废水反应池、提升泵、过滤装置(B)、反渗透机、蒸发器通过管道依次连接,蒸发器另一端通过管道连接生产供水端。前处理废水的回用处理设备包括废水反应池、提升泵、过滤装置(B)、反渗透机、蒸发器,其中废水反应池、提升泵、过滤装置(B)、反渗透机、蒸发器通过管道依次连接,蒸发器另一端通过管道连接生产供水端。

所述过滤装置(B)包括砂过滤器、碳过滤器,其中砂过滤器通过管道与碳过滤器连接构成。所述过滤装置(B)包括砂过滤器、碳过滤器,其中砂过滤器通过管道与碳过滤器连接构成。

含镍废水的回用处理设备包括废水反应池、提升泵、过滤装置(C)、离子交换柱、贮水池、反渗透机和蒸发器;其中废水反应池、提升泵、过滤装置(C)、离子交换柱、贮水池、反渗透机和蒸发器通过管道依次连接;离子交换柱还通过管道与废水反应池连接,蒸发器另一端通过管道连接生产供水端。含镍废水的回用处理设备包括废水反应池、提升泵、过滤装置(C)、离子交换柱、贮水池、反渗透机和蒸发器;其中废水反应池、提升泵、过滤装置(C)、离子交换柱、贮水池、反渗透机和蒸发器通过管道依次连接;离子交换柱还通过管道与废水反应池连接,蒸发器另一端通过管道连接生产供水端。

所述过滤装置(C)是砂碳过滤柱。所述过滤装置(C)是砂碳过滤柱。

与现有技术相比,本发明具有如下优点:与现有技术相比,本发明具有如下优点:

(1)本发明将化学法、离子交换、反渗透和蒸发相结合,将离子交换处理得到的净化水进一步反渗透处理,以降低回用水中的盐分;同时将离子交换柱的再生液返回至废水反应池循环处理;(1)本发明将化学法、离子交换、反渗透和蒸发相结合,将离子交换处理得到的净化水进一步反渗透处理,以降低回用水中的盐分;同时将离子交换柱的再生液返回至废水反应池循环处理;

(2)本发明将除自然蒸发损耗之外的废水全部被回收用于电镀清洗过程,中水回用率可≥98%;(2)本发明将除自然蒸发损耗之外的废水全部被回收用于电镀清洗过程,中水回用率可≥98%;

(3)本发明的电镀废水的回用处理方法的工艺稳定,操作简便,易于控制,安全可靠,运行费用较低,并可以回收金属。(3)本发明的电镀废水的回用处理方法的工艺稳定,操作简便,易于控制,安全可靠,运行费用较低,并可以回收金属。