申请日2016.08.26

公开(公告)日2017.01.04

IPC分类号C02F9/14; C02F101/16; C02F103/06

摘要

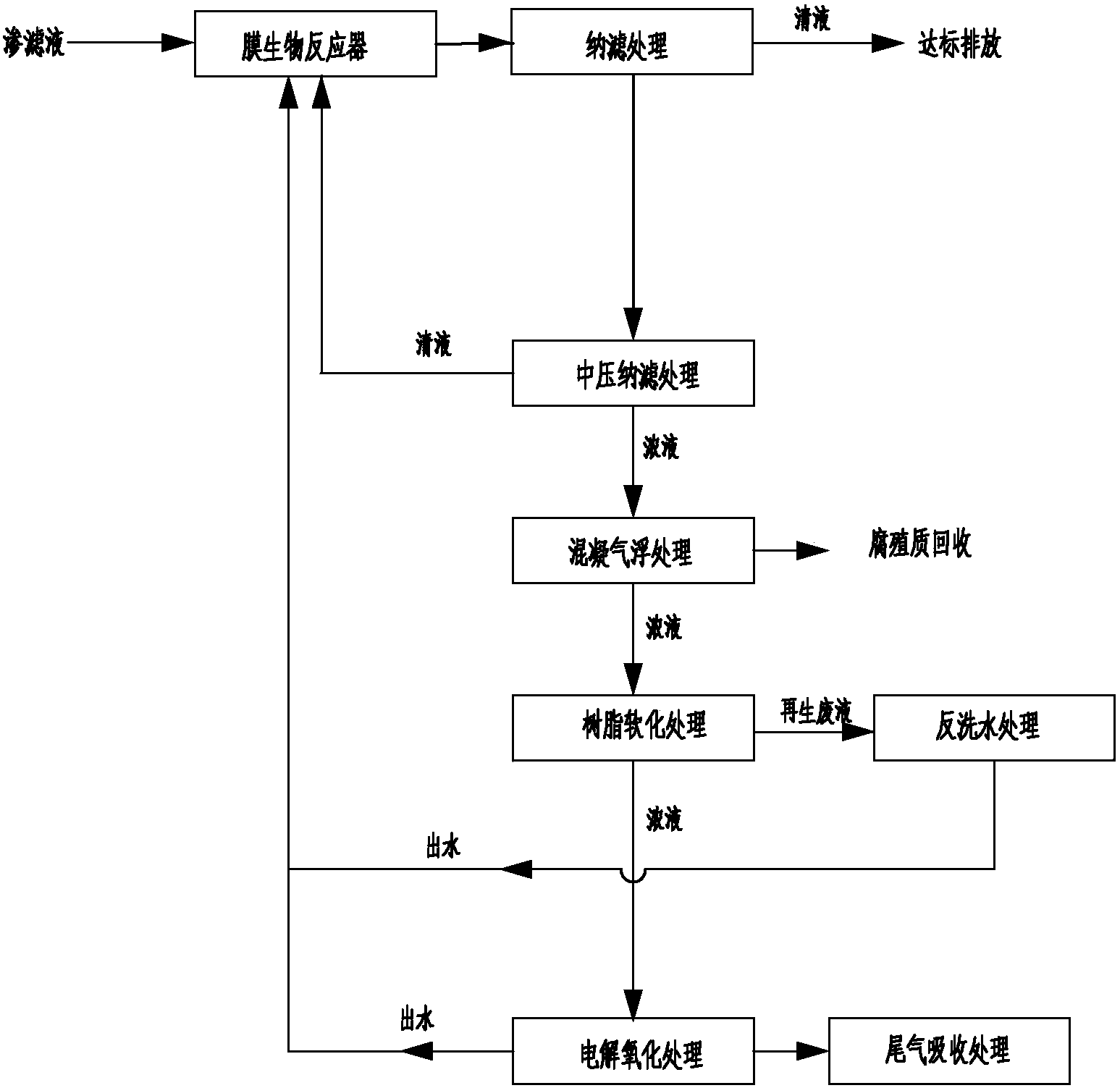

本发明涉及一种垃圾渗滤液纳滤浓缩液处理方法,先经中压纳滤处理进行减量化,对中压纳滤处理后的浓液进行混凝气浮处理,回收腐殖质类大分子有机物进行资源化利用,通过树脂软化处理降低混凝气浮处理后浓液硬度,将树脂软化处理后的浓液经电解氧化处理,并对反洗水进行处理,将中压纳滤的清液、再生活废液的出水以及电解氧化后的出水送至膜生物反应处理,将电解氧化产生的气体经尾气吸收处理,对尾气中的氯气进行吸收后达标排放。本发明处理流程合理,处理效果好,投资和运行成本较低,避免了腐殖酸和硬度离子在生化系统内累积的问题,解决了垃圾渗滤液纳滤浓缩液处理难题,适用于处理垃圾渗滤液“MBR+纳滤”处理过程产生的纳滤浓缩液。

摘要附图

权利要求书

1.一种垃圾渗滤液纳滤浓缩液处理方法,其特征在于:按以下步骤进行,

⑴、中压纳滤处理:把待处理纳滤浓缩液的pH值控制在6~6.5,将纳滤浓缩液经高压泵送入中压纳滤膜元件内,所述的中压纳滤膜元件为至少两段式内循环结构,且中压纳滤膜元件的操作压力在10~20bar,经中压纳滤膜元件分段式内循环的膜管过滤处理后,将10~20wt%的浓液经循环泵进行循环、其余浓液送至混凝气浮池内,处理后的清液返回膜生物反应器;

⑵、混凝气浮处理:将混凝剂和絮凝剂充分混合后加入混凝气浮池,或将混凝剂和絮凝剂加入混凝气浮池进行充分搅拌,通过溶气气浮或散气气浮,使浓液产生分散的气泡粘附在金属盐上并形成腐殖质絮体漂浮在池体液面,刮除池体液面上的腐殖质絮体并回收利用,其中所述的混凝剂为金属盐,投加量为100~1000mg/L,所述的絮凝剂为有机高分子絮凝剂或者微生物絮凝剂,投加量为1~2mg/L;

⑶、树脂软化处理:将混凝气浮处理后的浓液送入树脂软化装置内,通过树脂软化装置中阳离子交换区的强酸性阳离子交换树脂对浓液进行软化,将浓液中的钙镁离子在交换区内与树脂活性基团中的可交换离子发生离子交换反应,且浓液中的总硬度去除率>60%;

⑷、反洗水处理:在树脂软化装置的强酸性阳离子交换树脂饱和后,用3wt%~5wt%的稀盐酸对强酸性阳离子交换树进行反洗再生,反洗产生的再生废液进入反洗水处理装置中,用加碱沉淀法处理,将沉淀后的污泥进行脱水处理,加碱沉淀后的出水返回膜生物反应器;

⑸、电解氧化处理:经软化后的浓液通过进水泵打入电解反应槽内,电解反应槽内的电解极板的阳极催化氧化降解剩余有机污染物为小分子有机物,同时电解过程中浓液中的氯离子对小分子有机物氧化降解并形成二氧化碳和水,电解后的出水返回膜生物反应器,且出水中的BOD/COD>0.3,在电解反应槽运行8~12h后进行倒极;

⑹、尾气吸收处理:通过尾气吸收装置将氢气、氯气和二氧化碳从电解反应槽内抽出,并保持电解反应槽内微真空状态,用氢氧化钠水溶液对尾气中的氯气进行吸收后达标排放。

2.根据权利要求1所述的垃圾渗滤液纳滤浓缩液处理方法,其特征在于:所述在中压纳滤处理时,持续投加膜阻垢剂,且膜阻垢剂投加量为0.5~1L/h。

3.根据权利要求1所述的垃圾渗滤液纳滤浓缩液处理方法,其特征在于:所述在中压纳滤处理时,当中压纳滤膜元件运行12~24h用清水循环清洗中压纳滤膜元件一次,清洗时间为5~10分钟。

4.根据权利要求1所述的垃圾渗滤液纳滤浓缩液处理方法,其特征在于:所述在中压纳滤处理时,当中压纳滤膜元件运行每6~12个月采用化学药剂清洗进行清洗,以消除膜管上的污染。

5.根据权利要求1所述的垃圾渗滤液纳滤浓缩液处理方法,其特征在于:所述在混凝气浮处理后,浓液中的COD去除率在45~60%。

6.根据权利要求1所述的垃圾渗滤液纳滤浓缩液处理方法,其特征在于:所述在树脂软化处理后,浓液总硬度去除率在60%以上。

7.根据权利要求1所述的垃圾渗滤液纳滤浓缩液处理方法,其特征在于:所述在尾气吸收处理,氢氧化钠水溶液为10~40wt%浓度的氢氧化钠水溶液。

8.根据权利要求1所述的垃圾渗滤液纳滤浓缩液处理方法,其特征在于:所述的电解反应槽为整体封闭结构,电解反应槽具有多个独立且沿液体流动方向相串联相通的电解槽,且前部的电解槽与最后电解槽通过电解循环泵连接相通,各电解槽内具有多个串联的电解极板,电解反应槽的出液口通过水管与膜生物反应器的进液口连接相通,电解反应槽上部通过气管与尾气吸收装置的进气口连接。

9.根据权利要求1所述的垃圾渗滤液纳滤浓缩液处理方法,其特征在于:所述各电解槽内沿液体流动方向设有上、下错位间隔的隔板,各电解槽内具有液体通过的上下翻越式流道。

10.根据权利要求1所述的垃圾渗滤液纳滤浓缩液处理方法,其特征在于:所述各电解槽内的电解极板包括20~50片阳极板和对应的20~50片阴极板,且阳极板具有钛基氧化钌—氧化铱涂层,阴极板采用不锈钢板,阳极板和阴极板之间的间距在1~2cm。

说明书

垃圾渗滤液纳滤浓缩液处理方法

技术领域

本发明涉及一种垃圾渗滤液纳滤浓缩液处理方法,属于废水处理技术领域。

背景技术

针对垃圾渗滤液处理,环保部发布的《生活垃圾填埋场渗滤液处理工程技术规范》推荐采用“预处理+生物处理+深度处理”组合工艺。垃圾渗滤液经生物处理后,需要再经过纳滤膜或反渗透膜深度处理方可达标排放。膜单元产生的浓缩液量较大,约占垃圾渗滤液体积的20%左右,膜滤浓缩液具有有机物浓度高、盐度高、可生化性差等特点。

在垃圾渗滤液处理工程中,纳滤主要用于截留二价或多价离子及分子量在300以上的大分子有机物,主要为腐殖质类物质。目前渗滤液处理的生化段采用生化和超滤膜组合的MBR工艺,由于纳滤浓缩液主要污染特征为COD、总氮和硬度离子浓度高,直接处理至达标排放难度大、成本高。

目前,对于纳滤浓缩液处理主要采用回灌法、膜浓缩法、蒸发-干燥法、混凝沉淀-高级氧化法、电化学氧化法等。回灌法会造成填埋场有机物及盐分的逐渐累积,但高浓高盐渗滤液返回膜生物反应器(MBR)降解时,会造成膜管压力上升,系统运行极不稳定,造成处理效果下降。专利文献CN1923875A、CN103964609 A和CN 103626314A均采用膜浓缩法来处理纳滤浓缩液,但膜浓缩法存在运行压力高、能耗高、产水率低、膜污染严重等问题,且膜滤浓缩液仍需处理,而增加处理成本。专利文献CN103570157A和CN104211245A是采用蒸发法处理纳滤浓缩液,但该方法投资高、能耗高,且蒸发残留物为危险废弃物,处置成本高。专利文献CN101701025A和CN104478157 A均采用混凝沉淀-高级氧化法处理纳滤浓缩液,该方法针对于腐殖酸类物质去除效果良好,但浓缩液中残留的有机氮物质,会氧化成为硝态氮,出水总氮难以达标。专利文献CN102701515A采用电化学氧化法处理纳滤浓缩液,该方法未去除纳滤浓缩液中的硬度离子,长久运行会造成电解极板、管道及反应器结垢堵塞。

发明内容

本发明的目的是提供一种处理效果好,可返回原生化系统进行处置,投资和运行成本较低的垃圾渗滤液纳滤浓缩液处理方法。

本发明为达到上述目的的技术方案是:一种垃圾渗滤液纳滤浓缩液处理方法,其特征在于:按以下步骤进行,

⑴、中压纳滤处理:把待处理纳滤浓缩液的pH值控制在6~6.5,将纳滤浓缩液经高压泵送入中压纳滤膜元件内,所述的中压纳滤膜元件为至少两段式内循环结构,且中压纳滤膜元件的操作压力在10~20bar,经中压纳滤膜元件分段式内循环的膜管过滤处理后,将10~20wt%的浓液经循环泵进行循环、其余浓液送至混凝气浮池内,处理后的清液返回膜生物反应器;

⑵、混凝气浮处理:将混凝剂和絮凝剂充分混合后加入混凝气浮池,或将混凝剂和絮凝剂加入混凝气浮池进行充分搅拌,通过溶气气浮或散气气浮,使浓液产生分散的气泡粘附在金属盐上并形成腐殖质絮体漂浮在池体液面,刮除池体液面上的腐殖质絮体并回收利用,其中所述的混凝剂为金属盐,投加量为100~1000mg/L,所述的絮凝剂为有机高分子絮凝剂或者微生物絮凝剂,投加量为1~2mg/L;

⑶、树脂软化处理:将混凝气浮处理后的浓液送入树脂软化装置内,通过树脂软化装置中阳离子交换区的强酸性阳离子交换树脂对浓液进行软化,将浓液中的钙镁离子在交换区内与树脂活性基团中的可交换离子发生离子交换反应,且浓液中的总硬度去除率>60%;

⑷、反洗水处理:在树脂软化装置的强酸性阳离子交换树脂饱和后,用3wt%~5wt%的稀盐酸对强酸性阳离子交换树进行反洗再生,反洗产生的再生废液进入反洗水处理装置中,用加碱沉淀处理,将沉淀后的污泥进行脱水处理,加碱沉淀后的出水返回膜生物反应器;

⑸、电解氧化处理:经软化后的浓液通过进水泵打入电解反应槽内,电解反应槽内的电解极板的阳极催化氧化降解剩余有机污染物为小分子有机物,同时电解过程中浓液中的氯离子对小分子有机物氧化降解并形成二氧化碳和水,电解后的出水返回膜生物反应器,且出水中的BOD/COD>0.3在电解反应槽运行8~12h后进行倒极;

⑹、尾气吸收处理:通过尾气吸收装置将氢气、氯气和二氧化碳从电解反应槽内抽出,并保持电解反应槽内微真空状态,用氢氧化钠水溶液对尾气中的氯气进行吸收后达标排放。

本发明针对垃圾渗滤液纳滤浓缩液其COD、总氮和硬度离子浓度过高的特点,先通过中压纳滤膜单元进行处理,而中压纳滤膜元件采用分段式内循环结构,能使浓液错流过滤,以增加浓液在膜表面的流速,冲刷和避免污染物在膜表面的累积,加之中压纳滤膜元件的操作压力控制在10~20bar,使中压纳滤膜元件能较为稳定地运行,降低膜污染程度,经中压纳滤膜处理后的纳液浓缩液能减量到40~60%,由于先通过中压纳滤膜元件实现减量化处理,故能降低后续工艺处理水量,降低处理成本。本发明采用混凝气浮法对中压纳滤后的浓液进行处置,通过溶气气浮或者散气气浮使浓液产生分散的气泡粘附在金属盐上并形成腐殖质絮体漂浮在池体液面,不仅能方便刮除池体液面上的腐殖质絮体,能去除浓液中45~60%的有机物,解决目前混凝沉淀法处理膜滤浓缩液中,因混凝剂与大分子腐殖质形成的絮体沉淀性较差,且在混凝搅拌强度控制不当时,使金属盐类絮体会夹杂气泡,在沉淀池中上浮,造成出水SS偏高和处理效果下降的问题。本发明采用树脂软化处理对混凝气浮处理后的浓液进行处理,能解决后续浓液在电解氧化处理时电解极板容易结垢的问题,使处理后的出水返回膜生物反应器内不会造成硬度离子累积,使膜生物反应器运行稳定,而保持生物处理系统的效率。本发明采用电解氧化处理浓液,通过电解反应槽内电解极板的阳极催化氧化降解剩余有机污染物为小分子有机物,同时电解过程中浓液中的氯离子对小分子有机物氧化降解并形成二氧化碳和水,由于在常温常压下进行,并可利用纳滤浓缩液原水中的氯离子进行反应,不需要投加氧化剂和絮凝剂,不产生二次污染,处理效果好。而经电解氧化处后,出水中的且出水中的BOD/COD>0.3,增强可生化性。经本发明处理方法对纳滤浓缩液进行处理后出水有机物浓度和总硬度浓度均低于膜滤清液中的出水有机物及总硬度浓度,有效的避免腐殖质和硬度离子在膜生物反应器内的累积,而小分子有机物可通过膜生物反应器中曝气池去除,由于氮类污染物经氧化转化为硝氮,可返回膜生物反应器内进行反硝化处置。本入发明能将纳滤浓缩液处置到膜生物反应器可接受的程度,并将中压纳滤的清液、反洗水以及加碱沉淀的出水以及电解氧化后的出水送回原渗滤液处理膜生物反应器内可稀释渗滤液原水,组合工艺处理效果好,投资和运行成本较低。