申请日2016.09.21

公开(公告)日2016.12.14

IPC分类号C02F1/52

摘要

本发明公开了一种基于自动控制的强化污泥回流混凝处理系统及方法,采用依次串联的调节池、混合池、絮凝池、沉淀池、储泥池、调质池水处理构筑物。污泥回流自控子系统包含污泥回流泵、污泥排放泵和PLC,混凝投药自控子系统包括透光脉动絮凝检测仪、变频调速控制器和PLC。污泥质量在线检测仪实时检测调质池的污泥质量浓度,在线浊度仪实时检测原水浊度和位于调节池之后的原水与回流污泥混合液浊度,原水流量计实时检测原水流量。本发明可以实现污泥回流工艺的有效控制,优化混凝控制过程,实现污泥回流及混凝过程的综合自动控制,保障工艺过程处于最佳范围;本发明适用于水厂的混凝工艺优化,适于在已有水厂的提标改造以及新建水厂应用。

权利要求书

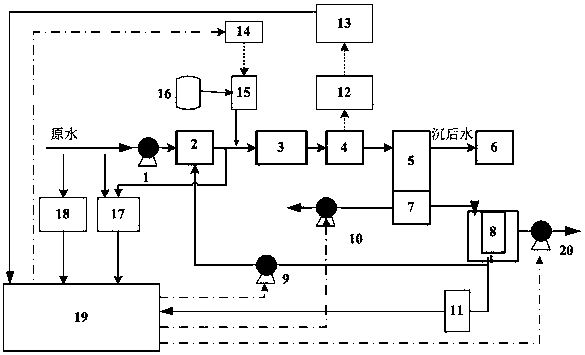

1.一种基于自动控制的强化污泥回流混凝处理系统,其特征在于:包括原水泵(1)、调节池(2)、混合池(3)、絮凝池(4)、沉淀池(5)、储泥池(7)、调质池(8)、污泥回流泵(9)、第一污泥排放泵(10)、污泥质量浓度在线检测仪(11)、透光脉动絮凝传感器(12)、透光脉动絮凝检测仪(13)、变频调速控制器(14)、计量泵(15)、药罐(16)、在线浊度仪(17)、原水流量计(18)、PLC(19)、第二污泥排放泵(20);

所述调节池(2)、混合池(3)、絮凝池(4)、沉淀池(5)、储泥池(7)、调质池(8)由管道依次串联,构成水处理构筑物;原水通过所述原水泵(1)送入所述调节池(2)内,所述调质池(8)的污泥通过所述污泥回流泵(9)送入所述调节池(2)内;

所述透光脉动絮凝传感器(12)设置在所述絮凝池(4)内,所述透光脉动絮凝检测仪(13)与所述透光脉动絮凝传感器(12)连接,用于絮凝过程中脉动信号的检测;

所述在线浊度仪(17)分别设置在原水入水管道上和混合池(3)入水管道上,所述原水流量计(18)设置在原水入水管道上;

所述药罐(16)通过计量泵(15)向所述混合池(3)内添加混凝剂;所述变频调速控制器(14)与所述计量泵(15)连接,用于计量泵转速的控制;

所述PLC(19)分别与所述污泥回流泵(9)、第一污泥排放泵(10)、污泥质量浓度在线检测仪(11)、第二污泥排放泵(20)连接,用于污泥回流泵(9)、第一污泥排放泵(10)、第二污泥排放泵(20)信号的接收和调节,以及污泥质量浓度的检测;

所述PLC(19)分别与所述变频调速控制器(14)、透光脉动絮凝检测仪(13)、在线浊度仪(17)、原水流量计(18)连接,用于变频调速控制器(14)、透光脉动絮凝检测仪(13)的信号的接收和调节,以及原水浊度和流量的检测;

所述的污泥质量在线检测仪(11)实时检测调质池(8)的污泥质量浓度,在线浊度仪(17)实时检测原水浊度和位于调节池(2)之后的原水与回流污泥混合液浊度,原水流量计(18)实时检测原水流量。

2.根据权利要求1所述的基于自动控制的强化污泥回流混凝处理系统,其特征在于:所述沉淀池(5)沉淀后的水由后续处理单元(6)处理。

3.一种基于自动控制的强化污泥回流混凝处理方法,其特征在于,包括以下步骤:

步骤1:在PLC(19)上设定污泥回流泵(9)转速以及透光脉动絮凝检测仪(13)的脉动检测信号预设值;

步骤2:在线浊度仪(17)、原水流量计(18)和污泥质量浓度在线检测仪(11)仪检测到的信号传输至PLC(19)中;

步骤3:PLC(19)将步骤2的接收信号与污泥回流泵(9)转速预设值所对应的原水流量、原水浊度和污泥质量浓度进行比较,若符合预设值范围,则PLC(19)继续按原有控制信号输出值控制污泥回流泵(9),若不符合预设值范围,PLC按照比例-积分-微分控制方式调节模拟量控制信号输出值,在新的指令下改变污泥回流量;

步骤4:PLC(9)将步骤2接收信号与透光脉动絮凝检测仪(13)的脉动检测信号预设值所对应的原水流量、原水与回流污泥混合液的浊度信号进行比较,如果符合预设值范围,则PLC(9)继续按原有控制信号输出值控制计量泵(14)转速;若不符合预设值范围,PLC(9)按照比例调节方式控制模拟量控制信号输出值,在新的指令下改变计量泵(14)转速,改变混凝剂投加量。

4.根据权利要求3所述的基于自动控制的强化污泥回流混凝处理方法,其特征在于:步骤3中,当污泥质量浓度为700mg/L~3000mg/L时,原水流量和污泥质量浓度的信号检测值与预设值所对应的原水流量和污泥质量浓度信号相差低于±5%时,原水浊度的信号波动超过10%,且浊度值仍低于50.0NTU时:①若浊度检测信号比预设值对应的浊度信号偏高,则PLC按照PID调节方式减少控制信号输出值,降低污泥回流泵转速至原有污泥回流泵转速的0.5~0.75倍,直到检测到的原水浊度信号在预设值对应范围内;②若浊度检测信号比预设值对应的浊度信号偏低,则PLC按照PID调节方式提高控制信号输出值,提高污泥回流泵的转速至原有污泥回流泵转速的1.25~1.5倍,直到检测到的原水浊度信号在预设值对应范围内。

5.根据权利要求3所述的基于自动控制的强化污泥回流混凝处理方法,其特征在于:步骤3中,当污泥质量浓度为700mg/L~3000mg/L时,原水浊度和污泥质量浓度信号与预设值所对应的原水浊度和污泥质量浓度信号相差低于±5%,且浊度值仍低于50.0NTU时,原水流量信号值波动超过10%时:①若原水流量检测信号比预设值对应的原水流量信号偏高,则PLC按照PID调节方式减少控制信号输出值,降低污泥回流泵转速至原有污泥回流泵转速的0.5~0.75倍,直到检测到的原水流量信号在预设值对应范围内;②若原水流量检测信号比预设值对应的原水流量信号偏低,则PLC按照PID调节方式提高控制信号输出值,提高污泥回流泵的转速至原有污泥回流泵转速的1.25~1.5倍,直到检测到的原水流量信号在预设值对应范围内。

6.根据权利要求3所述的基于自动控制的强化污泥回流混凝处理方法,其特征在于:步骤3中,当污泥质量浓度为700mg/L~3000mg/L时,原水的流量和浊度信号均大于预设值所对应的原水流量和浊度信号的±10%时,停止回流。

7.根据权利要求3所述的基于自动控制的强化污泥回流混凝处理方法,其特征在于:步骤4中,原水流量的检测信号与脉动检测信号预设值所对应的信号相差低于±5%时,混合液的浊度信号超过脉动检测信号预设值所对应信号的5%~15%时:①若混合液的浊度检测信号比脉动检测信号预设值对应的浊度信号偏高,则PLC按照比例调节方式减少控制信号输出值,按增加信号与原有信号的比例降低计量泵转速;②若混合液的浊度检测信号比脉动检测信号预设值对应的浊度信号偏低,则PLC按照比例调节方式提高控制信号输出值,按降低信号与原有信号的比例提高计量泵转速。

8.根据权利要求3所述的基于自动控制的强化污泥回流混凝处理方法,其特征在于:步骤4中,混合液的浊度信号与脉动检测信号预设值所对应的信号相差低于±5%时,原水流量的检测信号超过脉动检测信号预设值所对应信号的10%~20%时:①若原水流量的检测信号比脉动检测信号预设值对应的信号偏高,则PLC按照比例调节方式增加控制信号输出值,按增加信号与原有信号的比例提高计量泵转速;②若原水流量的检测信号比脉动检测信号预设值对应的信号偏低,则PLC按照比例调节方式降低控制信号输出值,按降低信号与原有信号的比例降低计量泵转速。

说明书

一种基于自动控制的强化污泥回流混凝处理系统及方法

技术领域

本发明属于水处理技术领域,特别涉及一种利用自动控制系统强化污泥回流混凝处理的系统及方法。

背景技术

混凝是给水和废水处理工艺中应用最普遍的关键环节之一,混凝效果的好坏在很大程度上影响着后续流程的运行工况、最终出水水质和整体工艺运行成本,一直以来是水处理领域中重要的研究课题。在很多情况下,混凝效果受传统混凝剂的水解速度、水温和原水浊度等因素影响很大,使得絮体成长速度缓慢、形成的絮体密度小、沉降速度慢、固液分离效果差、沉淀时间长等,后续工艺负荷加重,最终处理效果变差。净水沉淀污泥回流强化混凝技术可有效改善原水的混凝效果,是近年来研究的热点之一。净水沉淀污泥通常含有大量的铝、铁类金属氢氧化物及悬浮胶体颗粒物,将浓缩后的沉淀污泥回流至混合池或絮凝池,一方面可以增加水中颗粒物浓度,提高颗粒的有效碰撞几率,增加絮凝核心;另一方面,污泥中剩余的金属氢氧化物仍有混凝作用,能够降低混凝剂用量,提高混凝效果。然而,污泥回流工艺的运行参数,如污泥回流量、剩余污泥排放量、储泥时间和回流污泥在工艺中的循环次数等因素直接影响着混凝效果及出水水质。

发明内容

为了解决上述技术问题,本发明提供了一种基于污泥回流工艺自控系统的污泥回流的强化混凝控制系统及方法,实现了污泥回流工艺的有效控制,强化混凝除污染的效果,保障供水安全。

本发明的系统所采用的技术方案是:一种基于自动控制的强化污泥回流混凝处理系统,其特征在于:包括原水泵、调节池、混合池、絮凝池、沉淀池、储泥池、调质池、污泥回流泵、第一污泥排放泵、污泥质量浓度在线检测仪、透光脉动絮凝传感器、透光脉动絮凝检测仪、变频调速控制器、计量泵、药罐、在线浊度仪、原水流量计、PLC、第二污泥排放;

所述调节池、混合池、絮凝池、沉淀池、储泥池、调质池由管道依次串联,构成水处理构筑物;原水通过所述原水泵送入所述调节池内,所述调质池(8)的污泥通过所述污泥回流泵送入所述调节池内;

所述透光脉动絮凝传感器设置在所述絮凝池内,所述透光脉动絮凝检测仪与所述透光脉动絮凝传感器连接,用于絮凝过程中脉动信号的检测;

所述在线浊度仪分别设置在原水入水管道上和混合池入水管道上,所述原水流量计设置在原水入水管道上;

所述药罐通过计量泵向所述混合池内添加混凝剂;所述变频调速控制器与所述计量泵连接,用于混凝剂计量泵转速的控制;

所述PLC分别与所述污泥回流泵、第一污泥排放泵、变频调速控制器、第二污泥排放连接,用于污泥回流泵、第一污泥排放泵、第二污泥排放泵信号的接收和调节,以及污泥质量浓度的检测;

所述PLC分别与所述污泥质量浓度在线检测仪、透光脉动絮凝检测仪、在线浊度仪、原水流量计连接,用于变频调速控制器、透光脉动絮凝检测仪的信号的接收和调节,以及原水浊度和流量的检测。

作为优选,所述沉淀池沉淀后的水由后续处理单元处理。

本发明的方法所采用的技术方案是:一种基于自动控制的强化污泥回流混凝处理方法,其特征在于,包括以下步骤:

步骤1:在PLC上设定污泥回流泵转速以及透光脉动絮凝检测仪的脉动检测信号预设值;

步骤2:在线浊度仪、原水流量计和污泥质量浓度在线检测仪仪检测到的信号传输至PLC中;

步骤3:PLC将步骤2的接收信号与污泥回流泵转速预设值所对应的原水流量、原水浊度和污泥质量浓度进行比较,若符合预设值范围,则PLC继续按原有控制信号输出值控制污泥回流泵,若不符合预设值范围,PLC按照比例-积分-微分控制方式调节模拟量控制信号输出值,在新的指令下改变污泥回流量;

步骤4:PLC将步骤2接收信号与透光脉动絮凝检测仪的脉动检测信号预设值所对应的原水流量、原水与回流污泥混合液的浊度信号进行比较,如果符合预设值范围,则PLC继续按原有控制信号输出值控制计量泵转速;若不符合预设值范围,PLC按照比例调节方式控制模拟量控制信号输出值,在新的指令下改变计量泵转速,改变混凝剂投加量。

作为优选,步骤3中,当污泥质量浓度为700mg/L~3000mg/L时,原水流量和污泥质量浓度的信号检测值与预设值所对应的原水流量和污泥质量浓度信号相差低于±5%时,原水浊度的信号波动超过10%,且浊度值仍低于50.0NTU时:①若浊度检测信号比预设值对应的浊度信号偏高,则PLC按照PID调节方式减少控制信号输出值,降低污泥回流泵转速至原有污泥回流泵转速的0.5~0.75倍,直到检测到的原水浊度信号在预设值对应范围内;②若浊度检测信号比预设值对应的浊度信号偏低,则PLC按照PID调节方式提高控制信号输出值,提高污泥回流泵的转速至原有污泥回流泵转速的1.25~1.5倍,直到检测到的原水浊度信号在预设值对应范围内。

作为优选,步骤3中,当污泥质量浓度为700mg/L~3000mg/L时,原水浊度和污泥质量浓度信号与预设值所对应的原水浊度和污泥质量浓度信号相差低于±5%,且浊度值仍低于50.0NTU时,原水流量信号值波动超过10%时:①若原水流量检测信号比预设值对应的原水流量信号偏高,则PLC按照PID调节方式减少控制信号输出值,降低污泥回流泵转速至原有污泥回流泵转速的0.5~0.75倍,直到检测到的原水流量信号在预设值对应范围内;②若原水流量检测信号比预设值对应的原水流量信号偏低,则PLC按照PID调节方式提高控制信号输出值,提高污泥回流泵的转速至原有污泥回流泵转速的1.25~1.5倍,直到检测到的原水流量信号在预设值对应范围内。

作为优选,步骤3中,当污泥质量浓度为700mg/L~3000mg/L时,原水的流量和浊度信号均大于预设值所对应的原水流量和浊度信号的±10%时,停止回流。

作为优选,步骤4中,原水流量的检测信号与脉动检测信号预设值所对应的信号相差低于±5%时,混合液的浊度信号超过脉动检测信号预设值所对应信号的5%~15%时:①若混合液的浊度检测信号比脉动检测信号预设值对应的浊度信号偏高,则PLC按照比例调节方式减少控制信号输出值,按增加信号与原有信号的比例降低计量泵转速;②若混合液的浊度检测信号比脉动检测信号预设值对应的浊度信号偏低,则PLC按照比例调节方式提高控制信号输出值,按降低信号与原有信号的比例提高计量泵转速。

作为优选,步骤4中,混合液的浊度信号与脉动检测信号预设值所对应的信号相差低于±5%时,原水流量的检测信号超过脉动检测信号预设值所对应信号的10%~20%时:①若原水流量的检测信号比脉动检测信号预设值对应的信号偏高,则PLC按照比例调节方式增加控制信号输出值,按增加信号与原有信号的比例提高计量泵转速;②若原水流量的检测信号比脉动检测信号预设值对应的信号偏低,则PLC按照比例调节方式降低控制信号输出值,按降低信号与原有信号的比例降低计量泵转速。

本发明的优点:

1)本发明可以实现污泥回流工艺的有效控制,优化混凝控制过程,实现污泥回流及混凝过程的综合自动控制,保障工艺过程处于最佳范围;

2)本发明适用于水厂的混凝工艺优化,适于在已有水厂的提标改造以及新建水厂应用。