申请日2016.08.31

公开(公告)日2017.03.22

IPC分类号C07F9/38

摘要

本发明公开了一种可回用甲醛废水的氨基三亚甲基膦酸及其盐的生产工艺,以甲醛废水、亚磷酸、多聚甲醛、氯化铵、液碱为原料,以下各物质的加入量按重量份计,具体包括下述操作步骤:清洗反应釜及相关设备,关闭反应釜底阀;将氨基三亚甲基膦酸生产过程中浓缩、冲蒸阶段含有甲醛的废水220‑280份抽入反应釜;开启固体投料口,加入多聚甲醛120‑150份;开启冷凝器,搅拌,加热升温;本发明提供了一种可回用甲醛废水的氨基三亚甲基膦酸及其盐的生产工艺,生产的氨基三亚甲基膦酸产品活性成分含量在48~52%,其他指标也均符合正常氨基三亚甲基膦酸或其盐生产指标,可以满足电子行业、针织行业,印染行业等对氨基三亚甲基膦酸或其盐的质量要求。

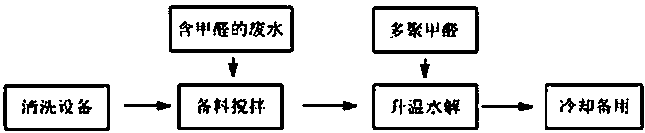

摘要附图

权利要求书

1.一种可回用甲醛废水的氨基三亚甲基膦酸及其盐的生产工艺,以甲醛废水、亚磷酸、多聚甲醛、氯化铵、液碱为原料,其特征在于:以下各物质的加入量按重量份计,具体包括下述操作步骤:

步骤1:清洗反应釜及相关设备,关闭反应釜底阀;

步骤2:将氨基三亚甲基膦酸生产过程中浓缩、冲蒸阶段含有甲醛的废水220-280份抽入反应釜;

步骤3:开启固体投料口,加入多聚甲醛120-150份;

步骤4:开启冷凝器,搅拌,加热升温;

步骤5:当温度升到多聚甲醛完全溶解,停止加热;

步骤6:冷却至室温后,得到回收甲醛溶液;将所得回收甲醛溶液出料,泵入滴加罐备用;

步骤7:重新清洗反应釜及相关设备,关闭反应釜底阀;

步骤8:将浓度为80%的液体亚磷酸330-390份泵入反应釜,开启搅拌;

步骤9:开启固体投料口,投入氯化铵50-80份;

步骤10:开启冷凝器,打开蒸汽进行升温,控制蒸汽压力;

步骤11:升温到设定温度时,开始滴加步骤6所述的滴加罐中回收甲醛溶液,控制滴加过程中釜内料液温度;

反应方程式如下:

步骤12:回收甲醛溶液滴加结束后,保温一段时间,再进行回流反应;

步骤13:回流反应结束后,继续加温浓缩,直到料液浓缩到净干,回收馏分;

步骤14:向反应釜内加入适量去离子水两次,继续加温浓缩到干,回收馏分;

步骤15:停止对反应釜加温,并停止搅拌,开启蒸汽冲汽阀门进行冲气;

步骤16:关闭冲汽阀门,关闭加温阀门,打开滤水阀门把夹套的蒸汽放净;

步骤17:打开搅拌,向反应釜内加入去离子水调节含量,待温度降到100℃以下时,打开循环水冷却;

步骤18:当温度降到指定要求时,向出料槽中加入双氧水,搅拌10-20分钟后出料,过滤,检测;

步骤19:回收氨基三亚甲基膦酸生产过程中浓缩、冲蒸阶段含有甲醛的废水,以用于下一生产批次。

2.根据权利要求1所述的一种可回用甲醛废水的氨基三亚甲基膦酸及其盐的生产工艺,其特征在于:所述步骤2中,废水中的甲醛质量分数为2-4%。

3.根据权利要求1所述的一种可回用甲醛废水的氨基三亚甲基膦酸及其盐的生产工艺,其特征在于:所述步骤5中,控温范围为50-70℃。

4.根据权利要求1所述的一种可回用甲醛废水的氨基三亚甲基膦酸及其盐的生产工艺,其特征在于:所述步骤10中,蒸汽控制范围为0.01-0.05MPa。

5.根据权利要求1所述的一种可回用甲醛废水的安吉三亚加聚磷酸及其盐的生产工艺,其特征在于:所述步骤11中,升温范围80-90℃,料液控温范围为90-100℃。

6.根据权利要求1所述的一种可回用甲醛废水的安吉三亚加聚磷酸及其盐的生产工艺,其特征在于:所述步骤12中,保温时间为1-3小时,回流时间为1-3小时。

7.根据权利要求1所述的一种可回用甲醛废水的安吉三亚加聚磷酸及其盐的生产工艺,其特征在于:所述步骤14中,去离子水的质量为8-12份。

8.根据权利要求1所述的一种可回用甲醛废水的安吉三亚加聚磷酸及其盐的生产工艺,其特征在于:所述步骤15中,蒸汽压力为0.3-0.6MPa,冲汽时间为1.5-4小时。

9.根据权利要求1所述的一种可回用甲醛废水的安吉三亚加聚磷酸及其盐的生产工艺,其特征在于:所述步骤17中,去离子水的质量为220-250份。

10.根据权利要求1所述的一种可回用甲醛废水的安吉三亚加聚磷酸及其盐的生产工艺,其特征在于:所述步骤(18)中,控温范围为60℃-70℃,双氧水的质量份数为0.1-0.3%。

说明书

一种可回用甲醛废水的氨基三亚甲基磷酸及其盐的生产工艺

技术领域

本发明属于氨基三亚甲基膦酸的生产技术领域,具体涉及一种可回收用甲醛废水的氨基三亚甲基膦酸及其盐的生产工艺。

背景技术

氨基三亚甲基膦酸(ATMP)是一种水处理药剂,具有良好的螯合、低限抑制及晶格畸变作用。可阻止水中成垢盐类形成水垢,特别是碳酸钙垢的形成。在水中化学性质稳定,不易水解。在水中浓度较高时,有良好的缓蚀效果。

ATMP用于火力发电厂、炼油厂的循环冷却水、油田回注水系统。可以起到减少金属设备或管路腐蚀和结垢的作用。在纺织印染等行业用作金属离子螯合剂,也可用于金属表面处理剂等。其化学稳定性好,不易水解,且耐高温,与锌盐、共聚物等复配使用时,具有良好的协同效应及溶限效应。在高剂量下还具有良好的缓蚀性能,并且属于无毒,无公害药剂,对碳酸钙垢有良好的分散阻垢性能。

现有的氨基三亚甲基膦酸及其盐生产工艺会产生大量含有甲醛的废水。甲醛废水难以进行生化处理,危害人体健康也污染环境,因此发展可回用甲醛废水的氨基三亚甲基膦酸及其盐的制备工艺成为研究重点。

发明内容

本发明的目的在于针对现有技术的不足,现提供一种可回用甲醛 废水的氨基三亚甲基膦酸及其盐的生产工艺,主要解决了现有工艺制造大量含有甲醛的废水的弊端,提高了甲醛的使用效率,大幅降低了能耗,对环境友好的生产工艺。

为解决上述技术问题,本发明采用的技术方案为:一种可回用甲醛废水的氨基三亚甲基膦酸及其盐的生产工艺,以甲醛废水、亚磷酸、多聚甲醛、氯化铵、液碱为原料,其创新点在于:以下各物质的加入量按重量份计,具体包括下述操作步骤:

步骤1:清洗反应釜及相关设备,关闭反应釜底阀;

步骤2:将氨基三亚甲基膦酸生产过程中浓缩、冲蒸阶段含有甲醛的废水220-280份抽入反应釜;

步骤3:开启固体投料口,加入多聚甲醛120-150份;

步骤4:开启冷凝器,搅拌,加热升温;

步骤5:当温度升到多聚甲醛完全溶解,停止加热;

步骤6:冷却至室温后,得到回收甲醛溶液;将所得回收甲醛溶液出料,泵入滴加罐备用;

步骤7:重新清洗反应釜及相关设备,关闭反应釜底阀;

步骤8:将浓度为80%的液体亚磷酸330-390份泵入反应釜,开启搅拌;

步骤9:开启固体投料口,投入氯化铵50-80份;

步骤10:开启冷凝器,打开蒸汽进行升温,控制蒸汽压力;

步骤11:升温到设定温度时,开始滴加步骤6所述的滴加罐中回收甲醛溶液,控制滴加过程中釜内料液温度;

反应方程式如下:

步骤12:回收甲醛溶液滴加结束后,保温一段时间,再进行回流反应;

步骤13:回流反应结束后,继续加温浓缩,直到料液浓缩到净干,回收馏分;

步骤14:向反应釜内加入适量去离子水两次,继续加温浓缩到干,回收馏分;

步骤15:停止对反应釜加温,并停止搅拌,开启蒸汽冲汽阀门进行冲气;

步骤16:关闭冲汽阀门,关闭加温阀门,打开滤水阀门把夹套的蒸汽放净;

步骤17:打开搅拌,向反应釜内加入去离子水调节含量,待温度降到100℃以下时,打开循环水冷却;

步骤18:当温度降到指定要求时,向出料槽中加入双氧水,搅拌10-20分钟后出料,过滤,检测;

步骤19:回收氨基三亚甲基膦酸生产过程中浓缩、冲蒸阶段含有甲醛的废水,以用于下一生产批次。

进一步的,所述步骤2中,废水中的甲醛质量分数为2-4%。

进一步的,所述步骤5中,控温范围为50-70℃。

进一步的,所述步骤10中,蒸汽控制范围为0.01-0.05MPa。

进一步的,所述步骤11中,升温范围80-90℃,料液控温范围为90-100℃。

进一步的,所述步骤12中,保温时间为1-3小时,回流时间为1-3小时。

进一步的,所述步骤14中,去离子水的质量为8-12份。

进一步的,所述步骤15中,蒸汽压力为0.3-0.6MPa,冲汽时间为1.5-4小时。

进一步的,所述步骤17中,去离子水的质量为220-250份。

进一步的,所述步骤18中,控温范围为60℃-70℃,双氧水的质量份数为0.1-0.3%。

本发明的有益效果如下:

1.本发明提供了一种可回用甲醛废水的氨基三亚甲基膦酸及其盐的生产工艺,生产的氨基三亚甲基膦酸产品活性成分含量在48~52%,其他指标也均符合正常氨基三亚甲基膦酸或其盐生产指标,可以满足电子行业、针织行业,印染行业等对氨基三亚甲基膦酸或其盐的质量要求。

2.本发明生产工艺先进,提高了原料甲醛的利用率,不仅降低了生产成本,而且减少了生产过程中废水排放量,实现了变废为宝,对 环境友好。