申请日2016.09.30

公开(公告)日2017.02.22

IPC分类号F23K1/04; F23K3/02; C02F11/12; C10L5/48; C10L5/04

摘要

本发明公开一种煤和污泥耦合燃烧发电的混合制粉系统,包括磨煤机、污泥储仓、干燥管、风扇磨、粗粉分离器、旋风分离器、热交换器以及混合风机,所述磨煤机的出料口与煤粉锅炉的燃烧器连接,所述污泥储仓与所述干燥管的进料口连接,所述干燥管的出料口经所述风扇磨与所述粗粉分离器的进料口连接,所述粗粉分离器的出料口连接所述旋风分离器的进料口,所述旋风分离器的细粉出口经所述热交换器连接所述混合风机的第一入口,所述旋风分流器的粗粉出口连接所述混合风机的第二入口,所述混合风机的出口与所述煤粉锅炉的燃烧器连接。本发明系统实现了燃煤发电、污泥干化和燃烧的有机结合,具有处理量大、流程简洁、气密性好的优势。

权利要求书

1.一种煤和污泥耦合燃烧发电的混合制粉系统,其特征在于,包括磨煤机、污泥储仓、干燥管、风扇磨、粗粉分离器、旋风分离器、热交换器以及混合风机,所述磨煤机的出料口与煤粉锅炉的燃烧器连接,所述污泥储仓与所述干燥管的进料口连接,所述干燥管的出料口经所述风扇磨与所述粗粉分离器的进料口连接,所述粗粉分离器的出料口连接所述旋风分离器的进料口,所述旋风分离器的细粉出口经所述热交换器连接所述混合风机的第一入口,所述旋风分流器的粗粉出口连接所述混合风机的第二入口,所述混合风机的出口与所述煤粉锅炉的燃烧器连接。

2.根据权利要求1所述的一种煤和污泥耦合燃烧发电的混合制粉系统,其特征在于,还包括除尘器、冷烟风机以及混合室,所述除尘器设于所述煤粉锅炉的烟道尾部,其出口经所述冷烟风机与混合室的冷烟进口连接,所述混合室的热烟进口与所述煤粉锅炉的高温炉烟抽取口连接,且该混合室的混合烟气出口与所述干燥管的干燥剂入口连接。

3.根据权利要求1或2所述的一种煤和污泥耦合燃烧发电的混合制粉系统,其特征在于,还包括空气预热器、第一风机以及第二风机,所述空气预热器设于所述煤粉锅炉的烟道尾部,其空气进口与所述第一风机以及第二风机连接,且其一次风出口与所述磨煤机连接,二次风出口与所述煤粉锅炉的燃烧器连接。

4.根据权利要求3所述的一种煤和污泥耦合燃烧发电的混合制粉系统,其特征在于,还包括煤斗以及给煤机,所述煤斗与给煤机连接,所述给煤机与所述磨煤机连接。

5.根据权利要求4所述的一种煤和污泥耦合燃烧发电的混合制粉系统,其特征在于,所述干燥管的出料口通过负压系统与所述风扇磨连接。

说明书

煤和污泥耦合燃烧发电的混合制粉系统

技术领域

本发明涉及燃煤发电技术领域,尤其涉及一种煤和污泥耦合燃烧发电的混合制粉系统。

背景技术

城市污泥是污水处理过程中产生的废弃物。据住房和城乡建设部统计,2015年年末,全国城市污水处理厂日处理能力14028万立方米,年污水处理总量428.8亿立方米。污泥产量与污水处理工艺及标准的高低有关系,约占处理水量的0.3%-0.5%(以含水率97%计),则2015年污水处理过程产生的污泥达1.29-2.14亿吨。污泥中含有大量重金属、病原体和难降解有毒有机物,还会散发臭气。如果不对污泥加以有效的处理和处置,会严重污染环境,影响人们的身体健康。因此,污泥的处理和资源化利用,已成为环境保护的重点领域之一。

污泥的预处理有调理、浓缩、脱水、稳定化和干化等技术,污泥的最终处置主要有填埋、土地利用、建筑材料利用、生物处理和焚烧等方式,热解、气化和热水解等新兴技术也在研究开发之中。

在上述技术中,污泥干化-焚烧技术近年来发展迅速。由于污水处理厂产生的污泥经机械脱水后仍有很高的含水率,热值很低,通常对污泥进行脱水和干化处理后,再通过炉排炉、回转窑和流化床焚烧炉等进行单独焚烧,或者送到电厂锅炉中与煤进行混烧。由于电站锅炉燃料消耗量大,炉内温度水平高,烟气净化设施完善,所以基于电站锅炉协同处置污泥术具有处理量大、处理速度快、无害化彻底等优点,在国内的应用日益增多。

目前,由于大部分火电厂投运的污泥干化-焚烧工程都属于改造工程,原有锅炉通常根据设计煤种的特性只配一种型式的制粉系统,不能直接接受高含水率的污泥,因而补充布置污泥干化车间进行污泥干化,干化车间和锅炉系统相对独立,距离较远,干化污泥转运到电厂的煤场或专用的污泥储仓,然后采用皮带输送方式送入制粉系统,或直接通过螺旋输送、气力输送进入炉内焚烧。干化后的污泥在堆放及输送过程中会有扬尘和臭气散发,且皮带输送系统的密封性能较差,所以容易引起臭气在厂区及附近区域扩散,导致工作环境恶劣,严重影响电厂焚烧污泥的积极性。

因此,发展新型制粉系统,适应普通煤炭和污泥在电站煤粉锅炉上混烧的要求,是通过火力发电厂进行污泥焚烧处置的重要基础,对于促进环境保护有积极意义。

发明内容

基于此,针对上述技术问题,提供一种煤和污泥耦合燃烧发电的混合制粉系统。

为解决上述技术问题,本发明采用如下技术方案:

一种煤和污泥耦合燃烧发电的混合制粉系统,包括磨煤机、污泥储仓、干燥管、风扇磨、粗粉分离器、旋风分离器、热交换器以及混合风机,所述磨煤机的出料口与煤粉锅炉的燃烧器连接,所述污泥储仓与所述干燥管的进料口连接,所述干燥管的出料口经所述风扇磨与所述粗粉分离器的进料口连接,所述粗粉分离器的出料口连接所述旋风分离器的进料口,所述旋风分离器的细粉出口连接经所述热交换器连接所述混合风机的第一入口,所述旋风分流器的粗粉出口连接所述混合风机的第二入口,所述混合风机的出口与所述煤粉锅炉的燃烧器连接。

本方案还包括除尘器、冷烟风机以及混合室,所述除尘器设于所述煤粉锅炉的烟道尾部,其出口经所述冷烟风机与混合室的冷烟进口连接,所述混合室的热烟进口与所述煤粉锅炉的高温炉烟抽取口连接,且该混合室的混合烟气出口与所述干燥管的干燥剂入口连接。

本方案还包括空气预热器、第一风机以及第二风机,所述空气预热器设于所述煤粉锅炉的烟道尾部,其空气进口与所述第一风机以及第二风机连接,且其一次风出口与所述磨煤机连接,二次风出口与所述煤粉锅炉的燃烧器连接。

本方案还包括煤斗以及给煤机,所述煤斗与给煤机连接,所述给煤机与所述磨煤机连接。

所述干燥管的出料口通过负压系统与所述风扇磨连接。

本发明系统实现了燃煤发电、污泥干化和燃烧的有机结合,具有处理量大、流程简洁、气密性好的优势,其具有如下优点:

(1)风扇磨直吹式污泥干化制粉系统和常规煤粉制备系统组合使用,适用于高含水率污泥和煤的耦合燃烧发电。

(2)该系统中同时完成污泥干化和制粉,不需要进行干化污泥的长距离转运,流程短,设备少;污泥储仓至风扇磨入口均为负压系统,风扇磨出口至煤粉锅炉燃烧器之间的连接管路为气密性好的钢制承压管道,可充分避免粉尘和污泥中逸出的臭气扩散到环境中。

(3)该系统中污泥干化制粉后直接送入炉膛,这种直吹式制粉系统避免了污泥粉末的分离和储存环节,相比于中储式污泥干化制粉系统,可减少设备和初投资,降低系统阻力,有效消除干化污泥分离和储存过程中挥发分析出、缓慢氧化和自燃的风险。

(4)该系统对高含水率污泥的干化制粉能力可达100t/h以上,有利于实现污泥的大规模处置。

附图说明

下面结合附图和具体实施方式本发明进行详细说明:

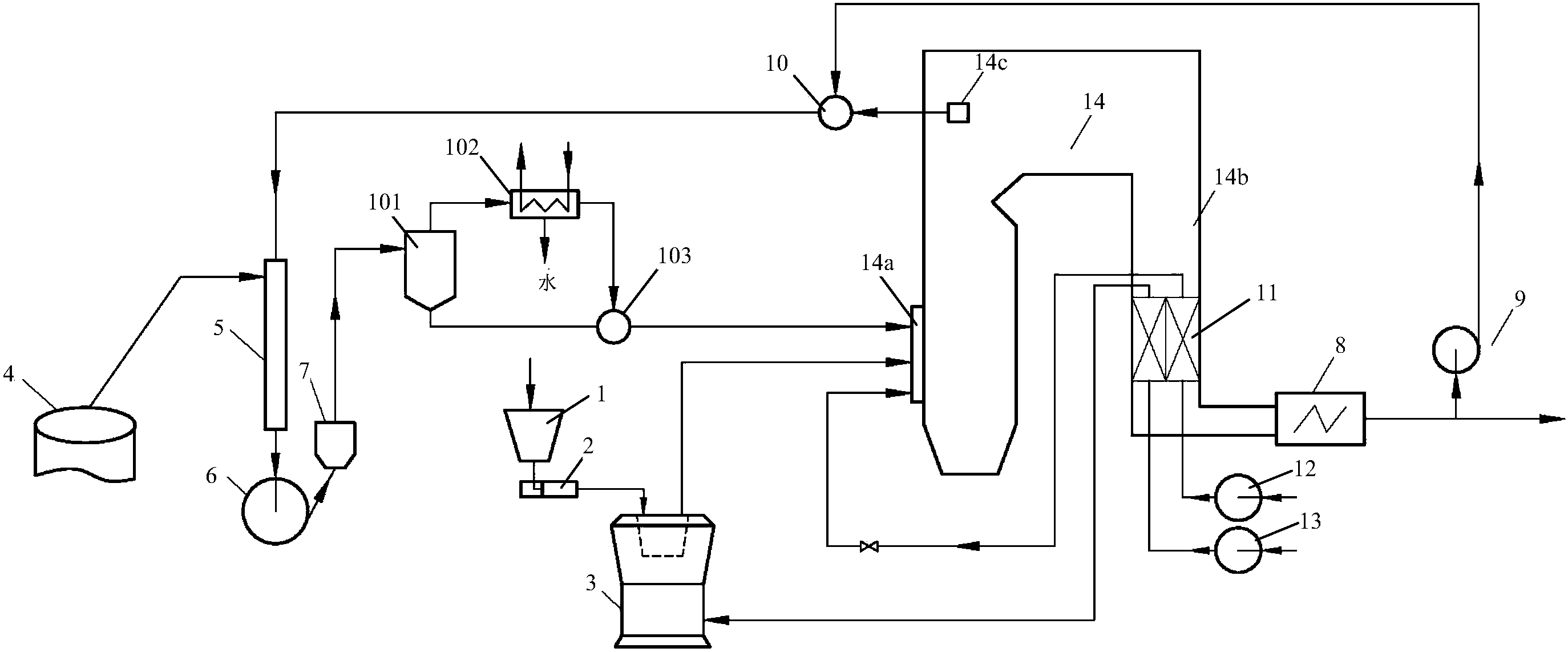

图1为本发明的结构示意图。

具体实施方式

如图1所示,一种煤和污泥耦合燃烧发电的混合制粉系统,包括煤斗1、给煤机2、磨煤机3、污泥储仓4、干燥管5、风扇磨6、粗粉分离器7、旋风分离器101、热交换器102以及混合风机103。

煤斗1与给煤机2连接,给煤机2与磨煤机3连接,磨煤机3的出料口与煤粉锅炉14的燃烧器14a连接。

污泥储仓4与干燥管5的进料口连接,干燥管5的出料口经风扇磨6与粗粉分离器7的进料口连接,粗粉分离器7的出料口连接到旋风分离器101的进料口,旋风分离器101的细粉出口连接热交换器102,热交换器102再连接混合风机103的第一入口,旋风分流器101的粗粉出口连接到混合风机103的第二入口,混合风机103的出口与煤粉锅炉14的燃烧器14a连接。粗粉分流器7与旋风分离器101之间,旋风分离器101分别与热交换器102和混合风机103之间、热交换器102与混合风机103之间以及混合风机103与燃烧器14a之间均是通过钢制承压管道连接。

较佳的,干燥管5的出料口通过负压系统与风扇磨6连接。

煤斗1中的原煤经给煤机2送入磨煤机3,磨煤机3出料口的一次风粉混合物输送到煤粉锅炉14的燃烧器14a。

污泥储仓4中的污泥输送到干燥管5,与加入干燥管5内的干燥剂接触并被初步干燥,然后和干燥剂一并进入风扇磨6,被进一步干燥并研磨至规定粒径,风扇磨6出口风粉混合物进入粗粉分离器7,粒径过大的颗粒返回风扇磨6中继续研磨,合格的污泥粉末与干燥乏气一起输送旋风分离器101,旋风分离器101将颗粒较粗的污泥粉输送至混合风机103,而混杂有颗粒较细的污泥粉末的乏气则进入热交换器102,热交换器102内通入冷水,通过与乏气的热交换,进一步冷凝出乏气中的水分,获得更加干燥的混杂有较细污泥粉末的乏气一并输送入混合风机103,最终混合风机103将进一步干燥过的气粉混合物输送煤粉锅炉14的燃烧器14a,从而更加有助于在燃烧器14a与煤粉进行混合燃烧。

本发明系统实现了燃煤发电、污泥干化和燃烧的有机结合,具有处理量大、流程简洁、气密性好的优势,其具有如下特点:

(1)风扇磨直吹式污泥干化制粉系统和常规煤粉制备系统组合使用,适用于高含水率污泥和煤的耦合燃烧发电。

(2)该系统中同时完成污泥干化和制粉,不需要进行干化污泥的长距离转运,流程短,设备少;污泥储仓至风扇磨入口均为负压系统,风扇磨出口至煤粉锅炉燃烧器之间的连接管路为气密性好的钢制承压管道,可充分避免粉尘和污泥中逸出的臭气扩散到环境中。

(3)该系统中污泥干化制粉后直接送入炉膛,这种直吹式制粉系统避免了污泥粉末的分离和储存环节,相比于中储式污泥干化制粉系统,可减少设备和初投资,降低系统阻力,有效消除干化污泥分离和储存过程中挥发分析出、缓慢氧化和自燃的风险。

(4)该系统对高含水率污泥的干化制粉能力可达100t/h以上,有利于实现污泥的大规模处置。

本实施例还具有除尘器8、冷烟风机9以及混合室10,除尘器8设于煤粉锅炉14的烟道14b的尾部,其出口经冷烟风机9与混合室10的冷烟进口连接,混合室10的热烟进口与煤粉锅炉14的高温炉烟抽取口14c连接,且该混合室10的混合烟气出口与干燥管5的干燥剂入口连接。

来自高温炉烟抽取口14c的高温炉烟作为干燥剂送入混合室10中,来自冷烟风机9的低温炉烟同样作为干燥剂送入混合室10中,污泥与高温炉烟进行直接接触换热,和蒸汽干化等间接干化方式相比,可以显著提高污泥干化的速率和处理规模,并且由于采用高温炉烟以及低温炉烟两介质干燥剂,干燥剂中氧含量很低,故可以确保干燥系统的安全性,避免发生爆炸。

本实施例还具有空气预热器11、第一风机12以及第二风机13,空气预热器11设于煤粉锅炉14的烟道14b的尾部,其空气进口与第一风机12以及第二风机13连接,且其一次风出口与磨煤机3连接,二次风出口与煤粉锅炉14的燃烧器14a连接。

第一风机12从环境中吸入空气,经空气预热器11加热后送入磨煤机3,第二风机13从环境中吸入空气,经空气预热器11加热后送入燃烧器14a。

但是,本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上所述实施例的变化、变型都将落在本发明的权利要求书范围内。

法律状态详细>>

20170222发明专利申请公布20170322实质审查的生效引证

无引证文献数据

同族详细>>