申请日2016.10.14

公开(公告)日2017.01.04

IPC分类号C02F1/52; C02F1/48

摘要

本发明公开了一种基于高铁粉煤灰的粘土类污水澄清方法,属于资源循环与环保领域,其特征在于:将高铁粉煤灰经球磨、磁选和筛分处理获得最大粒径≤13μm、铁品位≥52%的高铁微颗粒,并通过弱酸对其表面进行超声清洗处理;调节粘土类污水的pH值至4‑5;将高铁微颗粒加入污水中,搅拌2‑4分钟,即可实现污水中粘土颗粒的快速絮凝沉降;所形成尾泥中的高铁微颗粒可经磁分离回收、重复使用。本发明方法处理高浊度粘土类污水不但快速有效,而且无需添加化学絮凝剂和凝聚剂,绿色环保;同时使用后的高铁微颗粒可经磁选回收;利用高铁粉煤灰作为絮凝剂价格低廉,实现了废弃物的资源循环,具有较高的经济效益和环境效益。

摘要附图

权利要求书

1.一种基于高铁粉煤灰的粘土类污水澄清方法,其特征在于:

步骤1、高铁粉煤灰的精选、球磨及预处理

将粉煤灰进行磁选获得高铁粉煤灰,再经球磨、筛分和再磁选,获得最大粒径≤13μm、铁品位≥52%的高铁微颗粒;

将高铁微颗粒置于0.1mol/L的稀酸中超声处理1-3分钟,磁分离后,110℃干燥,防潮保存备用;

步骤2、pH值调节

利用稀酸将粘土类污水的pH值调节至4-5;

步骤3、絮凝沉降

在剧烈搅拌下向粘土类污水中加入高铁微颗粒,然后持续搅拌、静置,即实现粘土类污水中粘土颗粒的絮凝沉降;

步骤4、高铁微颗粒的回收利用

将粘土颗粒沉降得到的尾泥,加入适量水稀释,滴加碱液调节pH值至6-8,通过磁选设备分离出尾泥中的高铁微颗粒,然后再经稀酸表面处理后回用。

2.根据权利要求1所述的方法,其特征在于:

步骤1所述的高铁微颗粒的比饱和磁化强度≥20emu/g,平均粒径≤6μm。

3.根据权利要求1所述的方法,其特征在于:步骤3中加入的高铁微颗粒与粘土类污水中固体的质量比为1:3-1:8。

4.根据权利要求1所述的方法,其特征在于:所述稀酸为盐酸、硫酸或醋酸;所述碱液为NaOH溶液或氨水。

说明书

一种基于高铁粉煤灰的粘土类污水澄清方法

技术领域

本发明涉及一种污水絮凝沉降方法,具体地说是一种通过调节污水pH值利用高铁粉煤灰实现粘土类污水絮凝沉降的方法。

背景技术

矿物资源是工业发展的物质基础,经济社会的快速发展需要开采大量的矿物资源。多数矿物来源于地下矿藏,采矿时粘土等伴生矿物被同时开采出来。这些伴生矿物在矿石清洗和提纯时形成高泥化的粘土类污水,例如,选煤工业中形成大量的煤泥水,其中高泥化的粘土颗粒是煤泥水难以澄清处理的主要原因。无机非金属工业生产过程也产生大量粘土类污水,例如陶瓷和耐火材料工业产生的污水,其主体也是粘土类污水。高效、低成本的处理这些粘土类污水并进行循环利用、实现水资源的闭路循环,是我国实行清洁生产和循环经济的必然要求。然而,目前我国粘土类污水处理的现状并不令人满意。以煤泥水处理为例,为实现煤泥水的快速澄清,选煤厂利用多级浓缩池促进粘土颗粒沉降。然而,粘土颗粒由于高浓度、细粒度,再加上颗粒表面的一般带有负电荷,同种电荷相排斥,很难凝聚沉降,使得煤泥颗粒在水中长期保持分散状态(亓欣等,2013年4月,煤炭工程)。目前国内工业上主要投加化学絮凝药剂(絮凝剂、凝聚剂等)的方法加速煤泥水的沉降(李明等,2010年8月,安徽化工)。但此种工艺对粘土类污水的澄清效果不够稳定,特别是对于部分高泥化的污水效果很差,需要大量增加絮凝药剂。对于陶瓷和耐火材料工业产生的粘土类污水也存在类似情况(孙丽娜等,2015年5月,给水排水)。采用传统絮凝沉降法处理粘土类污水,需要大量使用化学絮凝剂和凝聚剂,一方面成本高、工艺复杂,另一方面由于化学药剂残留而对水体造成了污染;同时,由于絮凝剂多为分子量较大的高分子材料,大剂量、多次添加使用,会使水体粘度增大,不利于澄清水的循环利用。

粉煤灰是一种常见的工业废弃物,具有来源广泛、价格低廉的特点。同时,粉煤灰具有吸附性强、硅铝铁元素含量高等特点,使其在污水处理中具有巨大的应用潜力。目前,粉煤灰用于水处理主要是通过化学改性,单独使用或与其他药剂联用,用于无机、有机污染物的吸附处理(杨子立等,2011年7月,工业水处理)。粉煤灰中具有部分铁含量较高的成分,称为高铁粉煤灰或粉煤灰磁珠。本申请的发明人经研究发现,高铁粉煤灰在一定的酸性条件下(例如pH<5),具有正的表面zeta电位。此临界pH值称为零电位点,即表面zeta电位为零时的pH值。由于粘土类污水中,在pH值2至11广大区间内,粘土颗粒都稳定的带有负电荷,因此当pH值小于高铁粉煤灰的零电位点时,高铁粉煤灰对粘土颗粒具有静电引力,可加速悬浮颗粒的凝聚沉降,实现粘土类污水的快速澄清。同时,由于高铁粉煤灰密度很大(3.2-3.6kg/m3),因此高铁粉煤灰颗粒与粘土颗粒凝聚后,可提高絮团的密度,加速絮团沉降。

发明内容

本发明方法是为避免上述传统絮凝沉降工艺中大量使用化学絮凝剂和凝聚剂引起的成本高、工艺复杂、污染水体、水质劣化的问题,提供一种基于高铁粉煤灰的粘土类污水澄清方法,利用高铁微颗粒(球磨再选后的高铁粉煤灰)作为单一凝聚剂,通过调节pH值使其zeta电位为正值,实现其与粘土颗粒的高效凝聚,从而实现粘土类污水的快速澄清。

本发明基于高铁粉煤灰的粘土类污水澄清方法,包括高铁粉煤灰的分选和预处理、pH值调节、絮凝沉降、高铁微颗粒的回收利用各单元过程,具体如下:

步骤1、高铁粉煤灰的精选、球磨及预处理

将粉煤灰进行磁选获得高铁粉煤灰,再经球磨、筛分和再磁选,获得最大粒径≤13μm、铁品位≥52%的高铁微颗粒;

将高铁微颗粒置于0.1mol/L的稀酸中超声处理1-3分钟,磁分离后,110℃干燥,防潮保存备用;

所述的高铁微颗粒的比饱和磁化强度≥20emu/g,平均粒径≤6μm。所述磁选包括干法、湿法、高梯度等各类磁选方法;所述球磨应通过通保护气体等方式保证磁珠在球磨过程中不被氧化。

步骤2、pH值调节

利用稀酸将粘土类污水的pH值调节至4-5,使粘土类污水的pH值低于高铁微颗粒的零电位点;

步骤3、絮凝沉降

在剧烈搅拌下向粘土类污水中加入高铁微颗粒,快速搅拌1分钟,慢速搅拌1-3分钟,静置,即实现粘土类污水中粘土颗粒的絮凝沉降;加入的高铁微颗粒与粘土类污水中固体的质量比为1:3-1:8。

步骤4、高铁微颗粒的回收利用

将粘土颗粒沉降得到的尾泥,加入适量水稀释,滴加碱液调节pH值至6-8,通过磁选设备分离出尾泥中的高铁微颗粒,然后再经稀酸表面处理后回用。

所述的稀酸为盐酸、硫酸或醋酸;所述碱液为NaOH溶液或氨水。

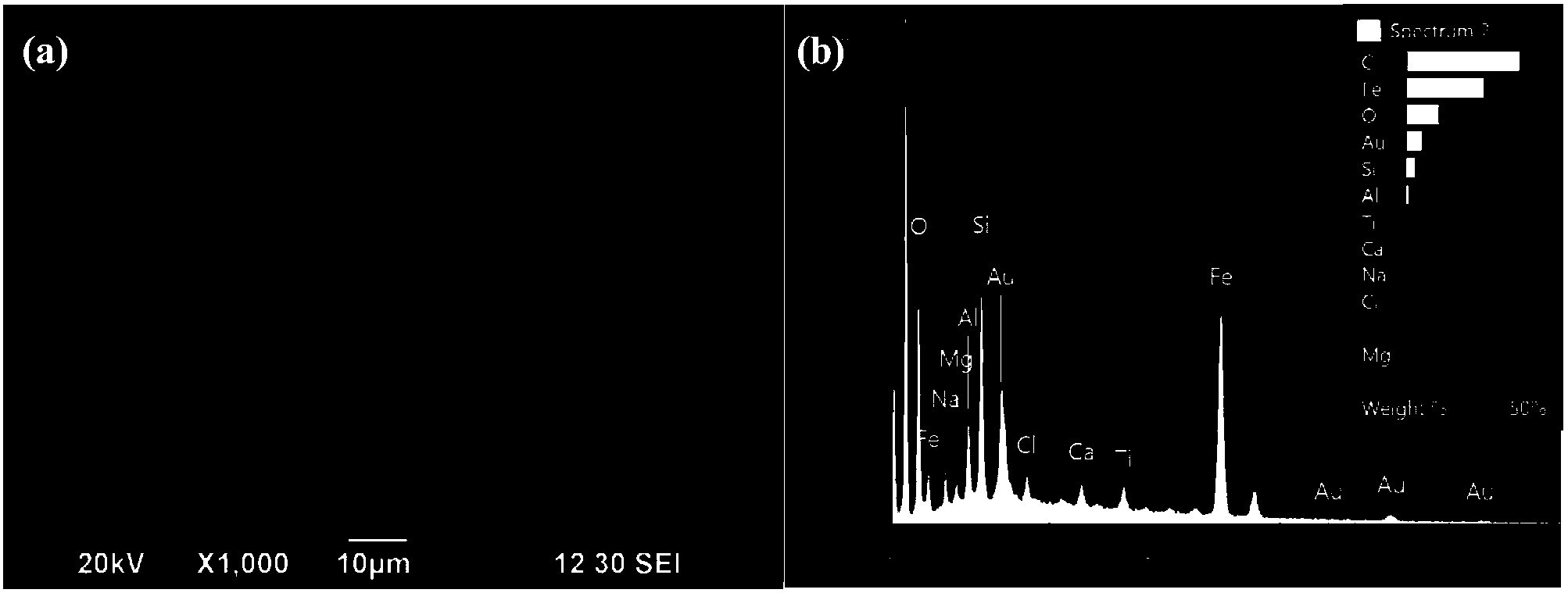

本发明利用扫描电子显微镜检测高铁微颗粒的形貌及元素分布;通过zeta电位仪检测高铁微颗粒及粘土颗粒的zeta电位;利用质量浓度为4%、粒度<600目的高岭土/膨润土污水检测高铁微颗粒的絮凝沉降效果。

与已有技术相比,本发明的有益效果体现在:

1、本发明方法在粘土类污水沉降中不使用任何有机或无机絮凝剂、凝聚剂,可大幅降低水处理成本;pH调节所需要消耗的酸很少,一立方米污水pH值从7调至5,只需要0.01mol的盐酸;本发明方法比传统方法水处理环节大为简化、相关的水处理设施也可大大减少;此外,采用本发明方法处理过的水体中不含化学絮凝药剂的残留,也不会出现水体增稠变质的现象。

2、本发明方法絮凝沉降速度更快,由于高铁微颗粒与粘土颗粒的凝聚是由于静电引力,因此凝聚速度很快;同时由于高铁微颗粒的密度很大,可加快絮团沉降。一般从停止搅拌后,约5分钟即可完全沉降完毕。由于高铁微颗粒具有磁性,还可利用磁场进一步加快絮团沉降。

3、本发明方法利用高铁微颗粒作为凝聚剂,属于以废制废,成本低廉,易于工业化生产。同时使用过的高铁微颗粒还可通过回收利用过程多次循环使用。因此本发明方法不但具有可观的经济效益,而且具有良好的环境效益。