申请日2016.11.15

公开(公告)日2017.03.22

IPC分类号C02F3/00

摘要

本发明涉及一种外置MBR污水处理系统,包括生物反应器和膜分离单元,所述生物反应器与膜分离单元之间设有污泥分离装置,所述污泥分离装置与生物反应器之间设有用于将生物反应器内的混合液输送给污泥分离装置的第一管路,以及用于将污泥分离装置内分离出来的污泥回流到生物反应器的第二管路;所述污泥分离装置与膜分离单元之间设有用于将经污泥分离装置分离后的混合液输送给膜分离单元的第三管路,以及用于将膜分离单元内的混合液回流到污泥分离装置的第四管路。其通过降低进入膜分离单元的污泥浓度,进而降低外置MBR污水处理系统混合液回流量,提高整个系统的处理效果,降低运行和建设费用。

权利要求书

1.一种外置MBR污水处理系统,包括生物反应器和膜分离单元,其特征在于:所述生物反应器与膜分离单元之间设有污泥分离装置,所述污泥分离装置与生物反应器之间设有用于将生物反应器内的混合液输送给污泥分离装置的第一管路,以及用于将污泥分离装置内分离出来的污泥回流到生物反应器的第二管路;所述污泥分离装置与膜分离单元之间设有用于将经污泥分离装置分离后的混合液输送给膜分离单元的第三管路,以及用于将膜分离单元内的混合液回流到污泥分离装置的第四管路。

2.根据权利要求1所述的外置MBR污水处理系统,其特征在于:所述污泥分离装置设有污泥分离区,所述污泥分离区上部设有接触过滤层和出水堰,所述出水堰位于接触过滤层上方,所述出水堰与出水槽连通,所述第三管路的上游端与出水槽连通,所述第三管路的下游端与膜分离单元连通。

3.根据权利要求2所述的外置MBR污水处理系统,其特征在于:所述接触过滤层设有吹扫管道,吹扫管道上开有吹扫孔,所述吹扫管道通过阀门与吹扫气源连通,所述污泥分离区内设有竖直设置的水位采集管,水位采集管的两端敞口,所述水位采集管的一端位于过滤层下方,所述水位采集管的另一端竖直向上依次穿过过滤层、出水堰向上延伸,所述水位采集管内设有水位传感器,所述水位传感器用于将检测到的水位信号传递给控制器,所述控制器用于接收水位信号,并根据水位信号分析过滤层的阻力,输出控制信号控制阀门的开启或关闭,控制吹扫管道进行吹扫。

4.根据权利要求2或3所述的外置MBR污水处理系统,其特征在于:所述污泥分离区内设有导流椎体以及竖直设置的进水管和水平设置的进水管,所述竖直设置的进水管位于污泥分离区中心,所述水平设置的进水管位于接触过滤层下方,所述水平设置的进水管与竖直设置的进水管连通,所述导流椎体悬空支撑在竖直设置的进水管的正下方,所述导流椎体的轴心线与竖直设置的进水管的轴心线位于同一直线上,所述第一管路、第四管路的下游端均与水平设置的进水管连通,所述第一管路的上游端与生物反应器连通,所述第四管路的上游端与膜分离单元连通。

5.根据权利要求4所述的外置MBR污水处理系统,其特征在于:所述污泥分离区中央竖直设置的进水管内设有水位传感器,所述水位传感器用于将检测到的水位信号传递给控制器,所述控制器用于接收水位信号,并根据水位信号分析接触过滤层的阻力,输出控制信号控制吹扫管道上的阀门的启闭,控制吹扫管道进行吹扫。

6.根据权利要求2所述的外置MBR污水处理系统,其特征在于:所述污泥分离区内设有排泥管,所述排泥管的上游端与污泥分离区底部相通,所述排泥管的下游端外伸出污泥分离区,排泥管外伸出污泥分离区后分成两条支路,一条支路与生物反应器的回流污泥管道连通,另一条支路与剩余污泥管道相连将污泥排出。

7.根据权利要求6所述的外置MBR污水处理系统,其特征在于:排泥管在污泥分离区内分成两条管路,第一条管路从污泥分离区侧壁外伸出污泥分离区,用于排除污泥,第二条管路向上延伸,依次穿过接触过滤层、出水堰,用于日常维护。

8.根据权利要求2所述的外置MBR污水处理系统,其特征在于:所述接触过滤层的上下分别设有承托层、压滤层,将接触过滤层限位在承托层与压滤层之间,所述承托层、压滤层均设有污水过孔。

9.根据权利要求2或8所述的外置MBR污水处理系统,其特征在于:所述接触过滤层的滤料采用轻质滤料。

10.根据权利要求2所述的外置MBR污水处理系统,其特征在于:所述污泥分离区设置在池体中,所述池体的下段为上大下小的锥体,池体的上段为柱体,所述出水槽设置在池体的上端外侧。

说明书

一种外置MBR污水处理系统

技术领域

本发明涉及污水处理领域,具体涉及一种外置MBR污水处理系统。

背景技术

膜生物反应器(Membrane Bioreactor,简称MBR〕技术是生物处理技术与膜分离技术相结合的一种新工艺。利用膜分离单元取代了传统工艺中的二沉池,高效地进行固液分离,得到直接使用的稳定中水,使得污水得以再生利用。

依据膜分离单元的布置MBR可分为内置式和外置式两大类。其中的外置式MBR广泛用于大型化的污水处理回用以及工业废水处理领域。

但是在实际运行过程中发现:为了保证膜材料的通量混合液的回流量过大,因此会影响到生化处理单元的运行效果。

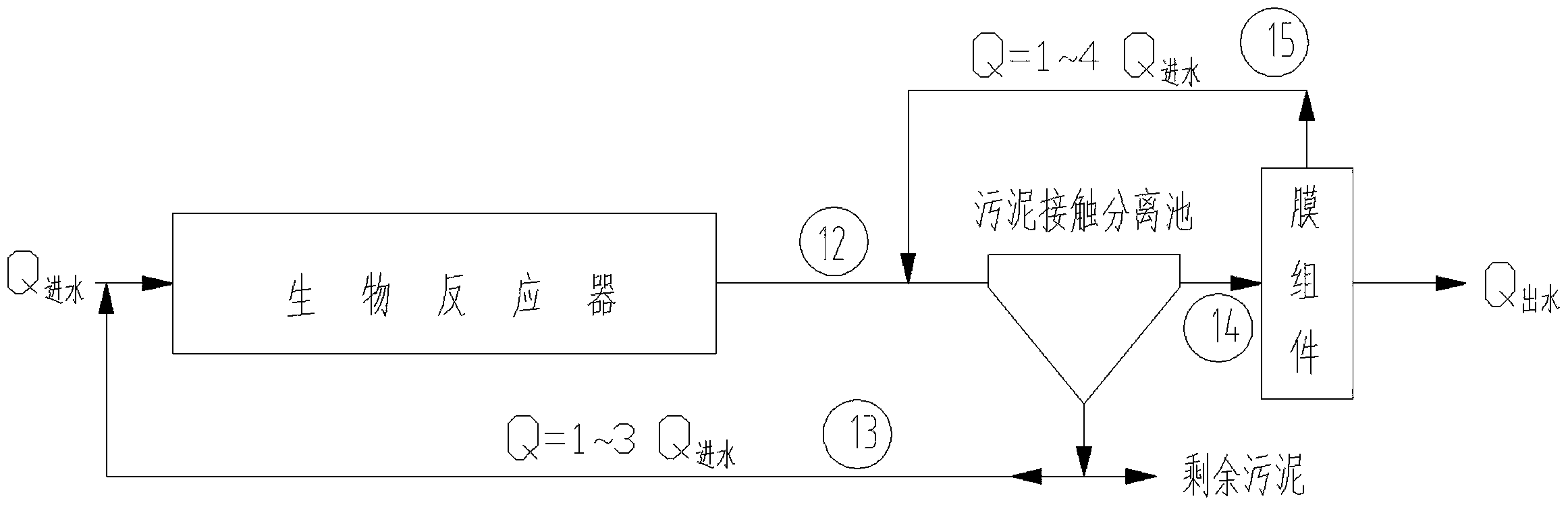

如图3所示为广泛采用的外置MBR配置系统。由一个生物反应器,膜分离单元和污泥回流系统组成。在这种配置中污泥和水的分离过程全部由膜组件上的超滤或微滤膜材料来承担。MBR处理系统中反应器污泥浓度一般都在6000mg/L以上,在此情况下为了保证膜材料的通量混合液的回流量要在6倍的设计流量之上才能达到理想的错流过滤模式。并且混合液中的污泥浓度越高回流量就越大。高混合液回流量就意味着高能耗,同时混合液回流量过高,会影响到生物反应器的流态。使推流状态下工作的反应器向着扩散混合模式过度。导致污染物没有彻底降解的情况下,就已经流出了反应器,使出水水质下降。如果在设计之初就按照6倍以上的回流量来确定反应器的容积,那么反应器的容积将非常庞大,相应的建设费用将大幅度提高。

此外,对于生物反应器的反硝化过程而言回流量在3倍的进水量的情况下,反硝化效率就已经达到了极限值,过高的回流量是完全不必要的。

现有技术的缺点:

目前外置式MBR的最大技术问题就是混合液的回流量过大,影响到整个处理系统的出水效果,运行费用以及建设费用。存在以下几个方面的问题:

1、出水水质变差

过高的混合液回流会导致生物反应器的推流状态变化,污染物没有完全被降解就会流出反应器,使出水水质变差。

2、污泥循环系统的能耗高

过大的混合液循环流量将会增大回流系统的电能消耗,从而提高了整个处理系统的运行费。

3、建设投资增加

如果在满足错流过滤的情况下又满足反应器在推流状态下工作,那么反应器的容积将非常庞大,因此建设费用将大大增加。

发明内容

本发明的目的在于针对现有技术的不足,提供一种外置MBR污水处理系统,其通过降低进入膜分离单元的污泥浓度,进而降低外置MBR污水处理系统混合液回流量,提高整个系统的处理效果,降低运行和建设费用。

本发明的目的是这样实现的:一种外置MBR污水处理系统,包括生物反应器和膜分离单元,所述生物反应器与膜分离单元之间设有污泥分离装置即污泥接触分离池,所述污泥分离装置与生物反应器之间设有用于将生物反应器内的混合液输送给污泥分离装置的第一管路,以及用于将污泥分离装置内分离出来的污泥回流到生物反应器的第二管路。所谓的污泥实际上是含水率很高并且含有大量微生物混合体。所述污泥分离装置与膜分离单元之间设有用于将经污泥分离装置分离后的混合液输送给膜分离单元的第三管路,以及用于将膜分离单元内的混合液回流到污泥分离装置的第四管路。因为膜材料的截留功能主要是由其材料本身有很多微米或者纳米级的通道来实现的。因此,膜分离单元是不可能将百分之百的进水全部分离出来的,并且过高的截留量将会导致膜材料的通道堵塞并且无法恢复。最佳情况下是一部分泥水混合液净化分离而得到净化水,而另一部分泥水混合液流出膜分离单元回到前边的处理设施上去,这就是所谓的混合液回流。本专利把污泥回流和混合液回流区分开,把膜分离单元的回流称为混合液回流,把污泥接触分离池的回流称为污泥回流。

本专利中生物反应器的出水混合液经过接触分离池进行污泥污水分离后,污泥浓度较低的污水从接触分离池的顶部流出后输送到膜组件即膜分离单元。生物反应器的出水输送到接触分离池的进水管,而经过膜分离单元后,净化后的水由组件出水口流出,这部分水可以排放也可以收集回用。

所述污泥分离装置设有污泥分离区,所述污泥分离区上部设有接触过滤层和出水堰,所述出水堰位于接触过滤层上方,所述出水堰与出水槽连通,所述第三管路的上游端与出水槽连通,所述第三管路的下游端与膜分离单元连通。水槽的作用是将经过接触污泥分离池处理有的水收集起来,接触污泥分离池的底部即污泥分离区以沉淀分离为主,顶部即接触过滤层以接触分离为主,在滤料的帮助下很快形成一个污泥层,借助污泥层本身的截留作用将废水中的污泥截留下来,得到污泥浓度较低的污水,为后续的膜分离单元创造好的分离条件。污泥浓度降低后,后续膜分离单元上的膜材料通量会增加,增加膜材料的使用寿命。

所述接触过滤层设有吹扫管道,吹扫管道上开有吹扫孔,所述吹扫管道通过阀门与吹扫气源连通。所述接触过滤层设有多根吹扫管道组成吹扫管道系统。所述污泥分离区内设有竖直设置的水位采集管,水位采集管的两端敞口,所述水位采集管的一端位于过滤层下方,所述水位采集管的另一端竖直向上依次穿过过滤层、出水堰向上延伸,外伸出水池上表面,所述水位采集管内设有水位传感器,所述水位传感器用于将检测到的水位信号传递给控制器,所述控制器用于接收水位信号,并根据水位信号分析过滤层的阻力,输出控制信号控制阀门的开启或关闭,控制吹扫管道进行吹扫。当滤料层污泥量增加使滤层阻力增加到一定程度后,开启压缩空气阀门。利用压缩空气,将滤层中的污泥吹脱,使得滤层阻力恢复正常截留的状态。滤层阻力增大会在进水中心管道上的水位直接表现出来,滤层阻力增大水位升高。所述吹扫气源采用压缩空气。空气吹扫管道有多根,管道上开有微孔,开孔总的面积是整个污泥接触分离池面积的0.2-0.3之间。管道布置在滤层的底部。压缩空气阀门上有接污水厂的空气压缩管道。生物反应器需要压缩空气,可以共用。吹扫气源取自于生物反应器曝气管道系统,因为水厂的鼓风机24小时运行,因此只要打开阀门即可获得压缩空气。

所述污泥分离区内设有导流椎体以及竖直设置的进水管和水平设置的进水管,所述竖直设置的进水管位于污泥分离区中心,所述水平设置的进水管位于接触过滤层下方,所述水平设置的进水管与竖直设置的进水管连通,所述导流椎体悬空支撑在竖直设置的进水管的正下方,所述导流椎体的轴心线与竖直设置的进水管的轴心线位于同一直线上,所述第一管路、第四管路的下游端均与水平设置的进水管连通,所述第一管路的上游端与生物反应器连通,所述第四管路的上游端与膜分离单元连通。

竖直设置的水位采集管与竖直设置的进水管可以为同一根管道,也可以设置为两根管道,优选地,竖直设置的水位采集管与竖直设置的进水管为同一根管道。

优选地,所述污泥分离区中央竖直设置的进水管内设有水位传感器,所述水位传感器用于将检测到的水位信号传递给控制器,所述控制器用于接收水位信号,并根据水位信号分析接触过滤层的阻力,输出控制信号控制吹扫管道上的阀门的启闭,控制吹扫管道进行吹扫。污泥分离区中央竖直设置的进水管的上端向上伸出池体上表面。

所述接触过滤层的上下分别设有承托层、压滤层,将接触过滤层限位在承托层与压滤层之间,所述承托层、压滤层均设有污水过孔。承托层、压滤层均可以采用网状结构,优选地,所述接触过滤层的上下分别设有钢丝网,将接触过滤层限位在承上下两层钢丝网之间。设有钢丝网,防止滤料流失。所述接触过滤层采用轻质滤层。接触过滤层可以是人工合成的材料。接触过滤层材料密度和水的密度相差不大,略呈漂浮状态,钢丝网的孔径小于接触过滤层材料的直径,可将接触过滤层材料控制在淹没状态,并且不能流失。钢丝网通过固定支架固定于池壁上。

所述导流椎体的圆锥面为圆弧凹面。导流锥体通过槽钢支架固定于污泥分离区中央。

膜分离单元的进口与加压水泵的出口相连,加压水泵的进口与污泥接触分离池的出水槽相连。所述膜分离设备设置于生物反应池外部。

所述污泥分离区内设有排泥管,所述排泥管的上游端与污泥分离区底部相通,所述排泥管的下游端外伸出污泥分离区,排泥管外伸出污泥分离区后分成两条支路,一条支路与生物反应器的回流污泥管道连通,另一条支路与剩余污泥管道相连将污泥排出。排泥管的上游端延伸到污泥分离区底部,位于导流锥体下方。排泥管在污泥分离区内分成两条管路,第一条管路从污泥分离区侧壁外伸出污泥分离区,用于排除污泥,第二条管路向上延伸,依次穿过接触过滤层、出水堰,穿过接触滤层伸出水池表面,用于日常维护。第二条管路的上端敞口。第二条管路,向上延伸出水面,端口敞开便于检修。本发明借助水池进水与排泥管之间的高差,将污泥排除池外。污泥回流到生物反应器的目的是让生物反应器的污泥总量保持稳定。污泥回流的方法是要通过水泵提升。本专利中所说的回流污泥指的是从污泥接触分离池回流到生物反应器的这部分污泥(所谓的污泥实际上是有大量微生物所构成的一种混合体,外观看着像污泥,所以业内人士称之为污泥),这部分污泥从污泥接触分离池的底部回流到生物反应器,以保证生物反应器中有足够的微生物总量。此外超出系统需要的那部分污泥则排出污水处理系统,这部分污泥就是剩余污泥。

所述污泥分离区设置在池体中,所述池体的下段为上大下小的锥体,池体的上段为柱体,所述出水槽设置在池体的上端外侧。所述出水堰的横截面为V型,所述出水堰的两端开口,所述出水堰的两端分别穿过池壁与出水槽连通。所述出水槽为环形槽,其环绕池壁外壁设置。池体的底面为平面。接触分离池采用钢筋混凝土或钢材焊接池体。

本发明的有益效果为:外置MBR污水处理系统在生物反应器与膜分离单元之间设有污泥分离装置即接触污泥分离池。所述污泥分离装置与生物反应器之间设有用于将生物反应器内的混合液输送给污泥分离装置的第一管路,以及用于将污泥分离装置内分离出来的污泥回流到生物反应器的第二管路;所述污泥分离装置与膜分离单元之间设有用于将经污泥分离装置分离后的混合液输送给膜分离单元的第三管路,以及用于将膜分离单元内的混合液回流到污泥分离装置的第四管路。生物反应器的出水借助接触分离和沉淀分离双重作用后污泥和污水得到分离,此后污水从顶部流出污泥接触分离池,进入到膜分离单元完成进一步污泥污水分离,而污泥则从接触分离池的底部回流到生物反应器或者以剩余污泥的形式排出整个处理系统。采用上述结构使得本专利回流的污泥是经过污泥接触分离池进行污泥污水分离后的污泥,污泥浓度很高,因此回流量大大降低,在污泥回流控制的过程中只需满足生物反应器污泥龄的要求即可,而无需考虑膜材料分离过程的工况。根据有关文献记载,常采用的推流形式的生物反应器,回流量是进水量的3倍的情况下,反应器的反硝化过程就达到了极限值(70%),所以一般的反应器的回流量都不会超过3倍的进水量。因此,本发明给定的回流污泥量的极限范围在1-3倍进水量之间最佳。

将生物反应器出流混合液首先通过第一管路系统输送到污泥接触分离池,分离出来的污泥通过第二管路系统回流到反应器当中。经过污泥接触分离后混合液而后通过第三管路系统输送到到膜分离单元。经过膜分离后的残余混合液由第四管路系统输送到接触污泥(污泥接触)分离池前。

经过膜组件分离后的混合液进入到接触分离池可以提高污水处理系统的可靠性,降低了工程造价。这部分混合液若是回流到生物反应器会增大生物反应器的进水流量,会改变反应器的流态,处理水质会降低。如果按照增大后的流量来进行生物反应器的设计,那么生物反应器的容积将增大,污水处理系统的造价也要提高。且因为经过接触分离后混合液中的污泥浓度降低,所以回流量也相应降低,可降低到设计流量(Q进水)的4倍以下,且同时保证了膜材料的膜通量,并可以达到理想的错流过滤模式,保证了膜生物反应器的出水水质,降低了污水处理回用运行成本,降低了膜生物反应器的工程造价。

总之,采用上述结构使得本专利可以降低进入膜组件的污水中的污泥浓度,改善膜材料分离过程的工况。采用上述结构使得本专利回流到反应器的污泥量大大降低,因此大大减小生物反应器的容积,降低工程造价。采用上述结构使得本专利整个系统的污泥龄控制将更加灵活方便。

下面结合附图和具体实施方式对本发明作进一步说明。