申请日2016.10.19

公开(公告)日2017.05.10

IPC分类号C02F9/04; C02F101/16

摘要

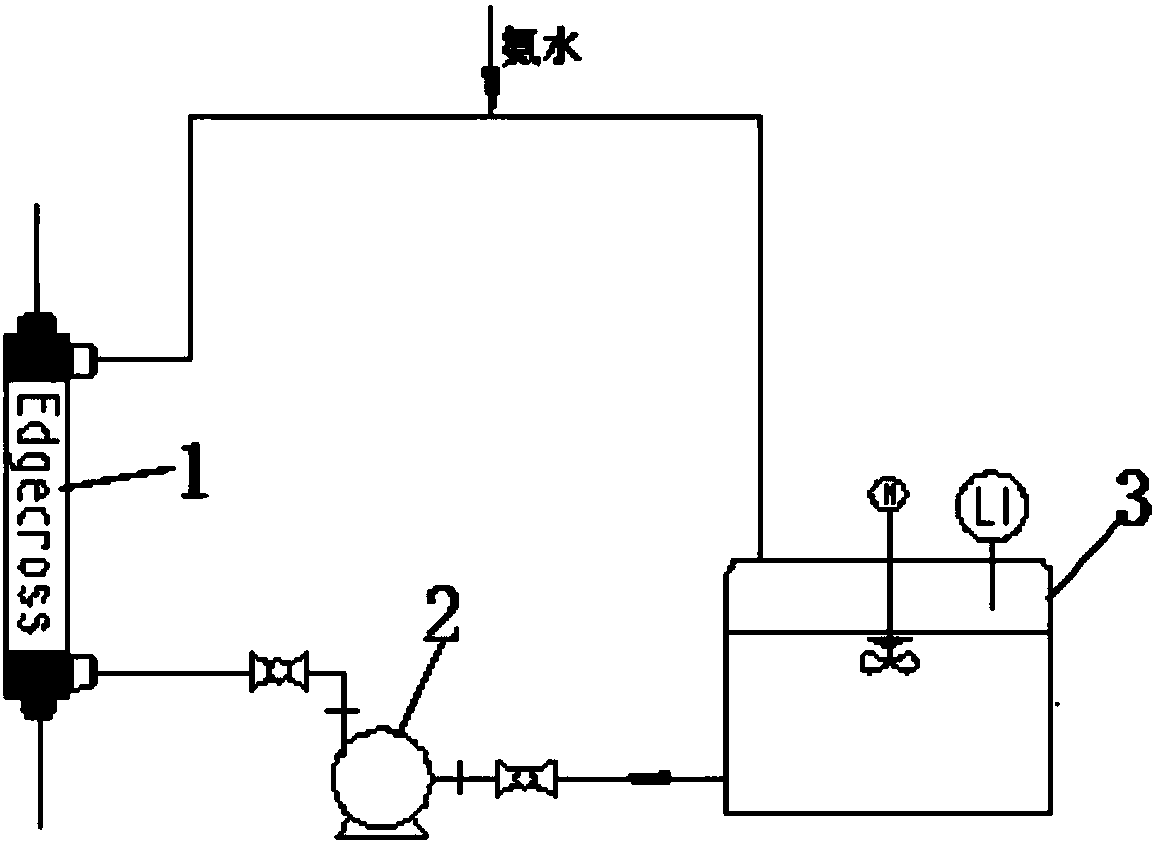

本发明公开了一种含水杨酰胺废水脱氨方法,包括以下步骤,S01)建立处理含水杨酰胺废水的循环系统;S02)将氨水注入至含水杨酰胺废水,调节含水杨酰胺废水的PH值,使含水杨酰胺废水呈碱性;S03)使呈碱性的含水杨酰胺废水进入循环储罐,并控制循环储罐的温度;S04)打开抽水系统,将循环储罐中的含水杨酰胺废水循环通过膜接触器;S05)利用膜接触器对含水杨酰胺废水进行脱氨处理;S06)重复循环步骤S02)至步骤S05),直至完成含水杨酰胺废水的脱氨处理。

摘要附图

权利要求书

1.一种含水杨酰胺废水脱氨方法,其特征在于,包括以下步骤,

S01)建立处理含水杨酰胺废水的循环系统;

S02)将氨水注入至含水杨酰胺废水,调节含水杨酰胺废水的PH值,使含水杨酰胺废水呈碱性;

S03)使呈碱性的含水杨酰胺废水进入循环储罐,并控制循环储罐的温度;

S04)打开抽水系统,将循环储罐中的含水杨酰胺废水循环通过膜接触器;

S05)利用膜接触器对含水杨酰胺废水进行脱氨处理;

S06)重复循环步骤S02)至步骤S05),直至完成含水杨酰胺废水的脱氨处理。

2.根据权利要求1所述的含水杨酰胺废水脱氨方法,其特征在于,所述步骤S03)中包括对循环储罐中的含水杨酰胺废水进行搅拌。

3.根据权利要求1所述的含水杨酰胺废水脱氨方法,其特征在于,所述步骤S02)中包括保持含水杨酰胺废水的PH值在7.5-8.5之间。

4.根据权利要求1所述的含水杨酰胺废水脱氨方法,其特征在于,所述步骤S03)中包括保持含水杨酰胺废水的温度在35-40度之间。

5.根据权利要求1所述的含水杨酰胺废水脱氨方法,其特征在于,所述步骤S01)中,所述循环系统中包括多个过滤器。

6.根据权利要求5所述的含水杨酰胺废水脱氨方法,其特征在于,所述过滤器包括一过滤膜,该过滤膜中具有若干个过滤孔。

7.根据权利要求6所述的含水杨酰胺废水脱氨方法,其特征在于,所述过滤孔的直径在5微米至10微米之间。

说明书

一种含水杨酰胺废水脱氨方法

技术领域

本发明涉及废水处理、化学领域,具体为一种含水杨酰胺废水脱氨方法。

背景技术

在工业生产中,常见的水体污染和大气污染主要来自于氨氮污染。通常情况下,工业废水中含有大量的氨氮溶液。因此,怎样处理工业废水中的氨氮是一个亟需解决的问题。

现有技术中,主要有生物脱氨法、膜脱氨法、化学沉淀法等。生物脱氨法由于成本过高而很难大批量使用,化学沉淀法又会产生二次污染等问题。因此,常见的处理方法是膜脱氨法。

现有的膜脱氨法一般直接进行吸收脱氨处理,在处理时,效率低下,而且脱氨不稳定。在进行含水杨酰胺废水脱氨时,由于水杨酰胺具有易结晶析出的特性,会堵塞膜丝,因此,很难有效的对该含水杨酰胺废水进行脱氨处理。

发明内容

本发明的目的是:提供一种含水杨酰胺废水脱氨方法,以解决现有技术中含水杨酰胺废水在脱氨处理时容易产生结晶,不易处理等问题,提高含水杨酰胺废水的处理效率。

实现上述目的的技术方案是:一种含水杨酰胺废水脱氨方法,包括以下步骤,

S01)建立处理含水杨酰胺废水的循环系统;

S02)将氨水注入至含水杨酰胺废水,调节含水杨酰胺废水的PH值,使含水杨酰胺废水呈碱性;

S03)使呈碱性的含水杨酰胺废水进入循环储罐,并控制循环储罐的温度;

S04)打开抽水系统,将循环储罐中的含水杨酰胺废水循环通过膜接触器;

S05)利用膜接触器对含水杨酰胺废水进行脱氨处理;

S06)重复循环步骤S02)至步骤S05),直至完成含水杨酰胺废水的脱氨处理。

进一步的,所述步骤S03)中包括对循环储罐中的含水杨酰胺废水进行搅拌。

进一步的,所述步骤S02)中包括保持含水杨酰胺废水的PH值在7.5-8.5之间。

进一步的,所述步骤S03)中包括保持含水杨酰胺废水的温度在35-40度之间。

进一步的,所述步骤S01)中,所述循环系统中包括多个过滤器。

进一步的,所述过滤器包括一过滤膜,该过滤膜中具有若干个过滤孔。

进一步的,所述过滤孔的直径在5微米至10微米之间。

本发明的优点是:本发明的含水杨酰胺废水脱氨方法,通过在废水中注入氨水,调节废水的PH值,同时,保持废水的处理温度,以改变水杨酰胺的结晶条件,有效的提高了含水杨酰胺废水脱氨的效率。