申请日2016.10.19

公开(公告)日2017.01.18

IPC分类号B01D53/14; B01D53/50; B01D53/52; C02F1/20; C02F101/10

摘要

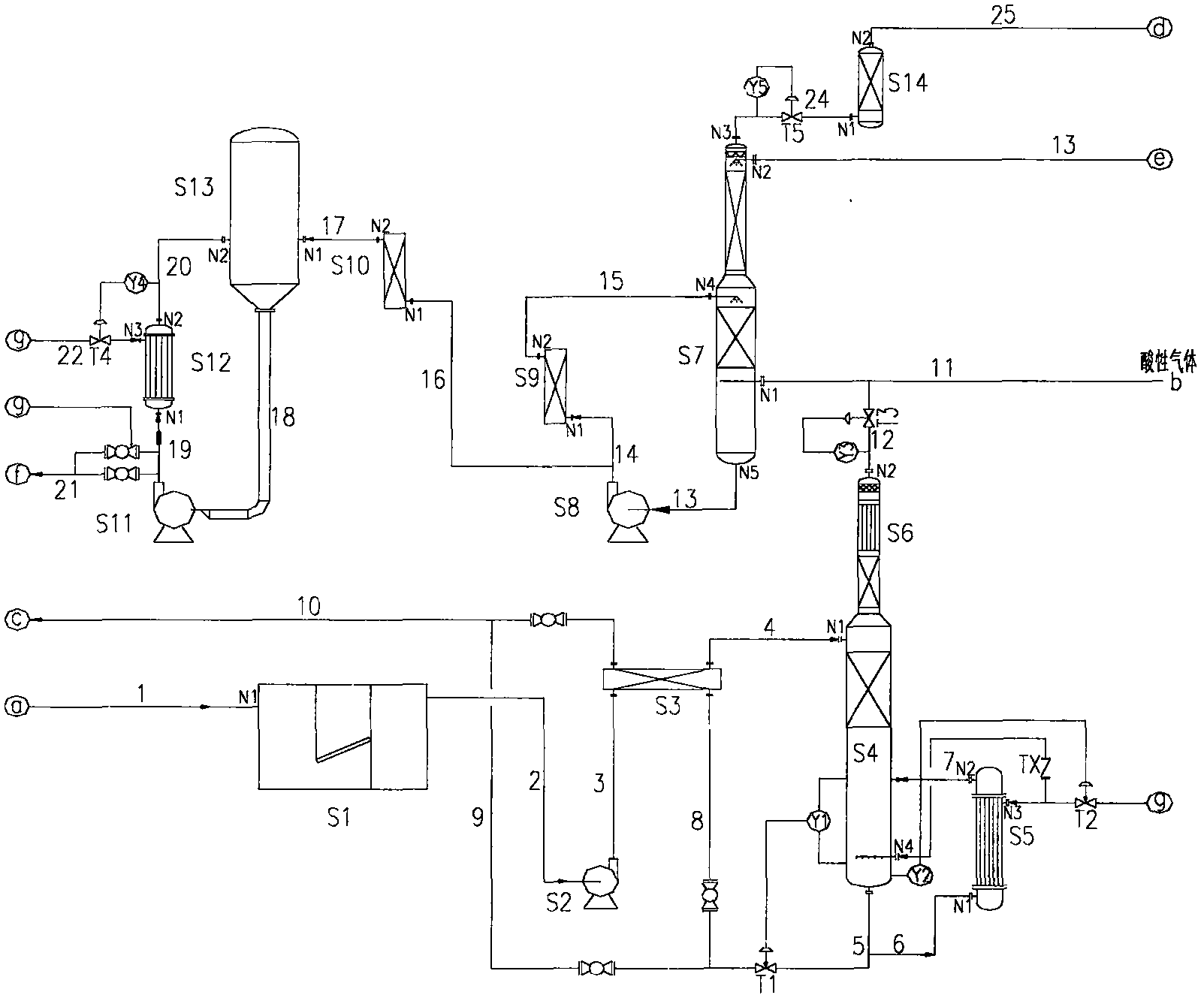

本发明专利一种含硫废气及含硫废水 联合处理的方法属于环保领域,涉及含硫废水和含硫气体的处理,适用于化工行业,尤其适用于粗苯加氢、汽柴油加氢、重油加氢等同时具有含硫废水和含硫废气的行业。该方法将含硫酸性水和含硫酸性气一起合并处理,首先采用汽提法将废水中的硫化氢提出来,与含硫酸性气混合,再用碱液循环吸收成硫化钠溶液,经浓缩后铁桶包装做为产品卖出,含硫酸性气体经碱液吸收后,微量的硫化氢气体再经尾气吸附塔吸收后,达标排放。该方法设备简单,投资省,可同时处理含硫酸性水和含硫酸性气体,特别含硫酸性水和含硫酸性气量小,不适合克劳斯脱硫方法的石油加工行业。

摘要附图

权利要求书

1.一种含硫废气及含硫废水联合处理的方法,包括由管道相连接的隔油槽(S1)、原料液泵(S2)、贫富液换热器(S3)、汽提塔(S4)、再沸器(S5)、填料吸收塔(S7)、碱液泵(S8)、循环碱液冷却器(S9)、碱液预热器(S10)、强制循环泵(S11)、循环碱液加热器(S12)、蒸发浓缩器(S13)、尾气吸附器(S14)等设备、仪表及阀门组成。其特征在于含硫酸性气体进气管道(1)与隔油槽(S1)相连;隔油槽(S1)通过管道(2)与原料液泵(S2)相连;原料液泵(S2)通过管道(3)与贫富液换热器(S3)冷侧进口相连;贫富液换热器(S3)冷侧出口通过管道(4)与汽提塔(S4)相连;汽提塔(S4)底部通过管道(5)、(8)与贫富换热器(S3)热侧进口相连;贫富液换热器(S3)热侧出口通过管道(10)将汽提后废水排出界外;汽提塔(S4)底部管道(5)通过管道(6)、(7)与再沸器(S6)相连;汽提塔(S4)顶部设置了一塔顶水冷器(S6),其热侧出口管道(12)与含硫酸性气体(b)进口管道(11)相连,设备及管道组成了该方法的除油和汽提系统。

2.一种含硫废气及含硫废水联合处理的方法,含硫酸性气体与填料吸收塔(S7)进气管口(N1)相连,碱液(e)通过管道(13)与填料吸收塔(S7)管口(N2)相连,填料吸收塔(S7)塔底管口(N5)、(N4)通过管道(13)、管道(14)及管道(15)与碱液泵(S8)、循环液冷却器(S9)相连,以上设备及管道组成了吸收系统。

3.一种含硫废气及含硫废水联合处理的方法,其特征在于碱液泵(S8)出口管道(14)管道(16)与碱液预热器(S10)通过相连,碱液预热器(S10)通过管道(17)与蒸发浓缩器(S13)相连,蒸发浓缩器(S13)通过管道(18)、(19)、(20)与强制循环泵(S11)和循环碱液加热器(S12)相连,以上设备及管道组成了浓缩系统。

4.一种含硫废气及含硫废水联合处理的方法,其特征在于填料吸收塔(S7)塔顶尾气管道(24)与尾气吸附器(S14)相连,尾气吸附器(S14)出口通过管道(25)与大气相连。

5.一种含硫废气及含硫废水联合处理的方法,其特征在于汽提塔(S4)底部设置了液位变送器(Y1),汽提塔(S4)底部出口管道(5)上设置调节阀(T1)。

6.一种含硫废气及含硫废水联合处理的方法,其特征在于再沸器(S5)热侧蒸汽(g)管道上设置了调节阀(T2),汽提塔(S4)底部设置了温度变送器(Y2)。

7.一种含硫废气及含硫废水联合处理的方法,其特征在于塔顶水冷器出口管道(12)上设置了压力变送器(Y3)及调节阀(T3)。

8.一种含硫废气及含硫废水联合处理的方法,其特征在于管道(20)上设置了温度变送器(Y4),循环碱液加热器热侧蒸汽进口管道(22)上设置了调节阀(T4)。

9.一种含硫废气及含硫废水联合处理的方法,其特征在于填料吸收塔(S7)出口管道(24)上设置了压力变送器(Y5)及调节阀(T5)。

10.强制循环液泵(S11)出口管道(19)与产品硫化钠出口管道(21)相连,管道(21)上设置了并排的两例球阀,球阀采用伴热处理。

说明书

一种含硫废气及含硫废水联合处理的方法

技术领域

本发明专利属于环保领域,涉及含硫废水和含硫气体的处理,适用于化工行业,尤其适用于粗苯加氢、汽柴油加氢、重油加氢等同时具有含硫废水和含硫废气的行业。

背景技术

随着工业的发展,二氧化硫造成大气污染及其危害,已日益成为人们关注的环境问题,硫化氢为无色气体,具有强烈的臭鸡蛋气味,硫化氢气体具有可燃性和爆炸性,爆炸下限为4%,上限为45.5%,该气体是一种神经毒剂,亦为窒息性和刺激性气体,对人的中枢神经和呼吸系统及心脏等器官有损害,尤其是脑和粘膜接触的部位,对人体具有严重的危害性。因此,控制二氧化硫的排放,对于控制大气污染,改善生态环境有着举足轻重的意义。

气体二氧化硫的处理,一般采用干法和湿法两种处理方法:

干法——脱硫过程多数属气固反应,速度相对较低,烟气在反应器中的流速较慢,反应时间长,故设备较庞大,但脱硫后的烟气降温较少或不降温,故不需再加热(耗能少),即可满足排放扩散要求。此外,二次污染少、无结垢、堵塞、可靠性高。

干法脱硫一般处理硫含量较少的气体脱硫,适用于精脱硫。

湿法——其基本过程是用脱硫溶液洗涤烟气,气液传质过程一般较气固快,设备相对较小,效率较高(90%),运行可靠。主要缺点是;工艺复杂,占地面积大,投资费用高,净化后的烟温较低,需对其再加热,以利排放后扩散。

湿法脱硫主要根据产品不同,选用不同的方法,常规的有石灰石或石灰洗涤法(LW),该方法大部分生成亚石膏固体,一般均将其氧化成石膏,可作为废渣抛弃,也可回收石膏,因其脱硫剂价廉易得,故应用很广,反应器内和管道内容易主成硬垢,同时产生大量废渣,环保影响仍然存在。亚硫酸钠循环洗涤法,获得浓二氧化硫气体,可压缩成价格较高的液体二氧化硫,也可制成硫酸或硫磺产品,脱硫率95%。该法缺点是:投资大,运行费用较高(碱耗高),系统中由于亚硫酸盐的生成,随之而来的是PH值的降低和腐蚀加剧,适用于有碱源的地区采用;也可采用催化脱硫制酸,即利用活性炭吸附将姻气中的二氧化硫脱除下来,再和水蒸汽反应生成稀硫酸。但是稀硫酸的处理也是一大问题。现工业上最常采用的脱硫方法是克劳斯脱硫法,该方法工艺成熟,产品为硫磺,可直接做为产品销售。但是该方法设备投资大,适合大气量的含硫气体的处理。

炼油、石化、制药、燃料及制革等行业在生产过种中都会产生大量的含硫废水,废水中的硫化物有毒性、腐蚀性,并具有臭味,对环境造成极大的污染,且会对废水构筑物的正常运转产生很大影响,因此生产、生活中的含硫废水必须加以妥善处理。

不同行业排出的废水中,硫含量及组分相差很大,所以处理方法也有所不同,从处理方法上分,主要分为物理化学处理和生化处理方法两大类,主要采用的工艺主要有:加氯法、中和法、曝气法、氧化法、沉淀法、汽提法、电化学氧化法、超临界水氧化法、树脂法等几大工艺。

在石油化工炼制行业及加氢行业,一般根据装置规模不同,产生出的含硫废水和含硫气体的量也不同,大规模的加氢行业,含硫气体量大,一般采用克劳斯法和吸收氧化法,其中以回收硫磺为主要技术,但是克劳斯法制硫磺投资大,产出低,运行成本高,加上硫磺价格逐渐下降,利润低,而且克劳斯法脱硫一般适用于大气量含硫气体的处理,小气量含硫气体无法采用这种办法,一直以来小规模装置的含硫尾气的处理都令厂家十分头痛;含硫废水则采用汽提法将硫化氢提出,然后采用石灰水等碱液吸收硫化氢,最终生成无公害的石膏。

发明内容

本发明针对上述背景技术存在的缺陷提供了一种含硫废气及含硫废水联合处理的方法,该方法将含硫废水和含硫废气一起合并处理,首先采用汽提法将废水中的硫化氢提出来,与含硫废气混合,再用碱液吸收成硫化钠溶液,经浓缩后包装做为产品卖出。为实现这一目的,本发明专利公布了一种含硫废气及含硫废水联合处理的方法,它由通过管道相连接的隔油槽(S1)、原料液泵(S2)、贫富液换热器(S3)、汽提塔(S4)、再沸器(S5)、填料吸收塔(S7)、碱液泵(S8)、循环碱液冷却器(S9)、碱液预热器(S10)、强制循环泵(S11)、循环碱液加热器(S12)、蒸发浓缩器(S13)、尾气吸附器(S14)等设备及阀门组成。

进一步地,经汽提后的废水与进汽提塔(S4)的废水在贫富液换热器(S3)进行热交换,将热量予以回收,同时提高了进塔废水温度,减少了再沸器(S5)的蒸汽用量。

进一步地,汽提塔(S4)底部增加了蒸汽管线,可以直接用蒸汽对塔底进行加热,便于调节塔底热负荷,保证硫化氢的脱除深度。

进一步地,汽提塔(S5)的顶部设置了一塔顶冷凝器(S6),以为水冷却介质,将塔顶汽提出来的气体冷却到常温,保证填料吸收塔(S7)的吸收效果。

进一步地,填料吸收塔(S7)塔底通过碱液泵(S8)及循环碱液冷却器(S9)将部分吸收液打循环,提高碱液中硫化钠的浓度,同时通过循环碱液冷却器(S9)将碱液用循环冷却水冷却,保证填料吸收塔(S7)的吸收效果。

进一步地,填料吸收塔(S7)塔顶未被吸附的少量硫化氢尾气再经尾气吸附器(S14)通过活性碳吸附后通过管道25排空,保证了排空尾气中硫化氢含量不超标。

进一步地,吸收塔底部部分吸收液经碱液预热器(S10)后进入蒸发浓缩器(S13),蒸发浓缩器(S13)底部浓缩液部分经循环碱液加热器(S12)加热后返回蒸发浓缩器(S13),蒸发浓缩器所需要的热量由循环碱液加热器提供。

进一步地,汽提塔(S4)下部设置了液位变送器(Y1),与管道(9)上设置的调节阀(T1)连锁,通过液位变送器(Y1)设定值来控制调节阀(T1)的开度,保证汽提塔液位。

进一步地,汽提塔(S4)下部设置了温度变送器(Y2),与再沸器蒸汽进口管道上设置的调节阀(T2)连锁,通过温度变送器(Y2)设定值来控制调节阀(T2)的开度,保证汽提塔底温度。

进一步地,汽提塔(S4)出口管道(12)上设置了压力变送器(Y3),与管道(12)上设置的调节阀(T3)连锁,通过压力变送器(Y3)设定值来控制调节阀(T3)的开度,保证汽提塔顶压力。

进一步地,循环碱液加热器(S12)出口设置了温度变送器(Y4),并与蒸汽管道(22)上调节阀(T4)连锁,通过管道20上温度变送器(T4)设定的温度自动调节调节阀(T4)的开度,控制蒸汽流量。

进一步地,填料吸收塔(S7)出口管道(24)上设置了压力变送器(Y5),与管道(24)上设置的调节阀(T5)连锁,通过压力变送器(Y5)设定值来控制调节阀(T5)的开度,保证填料吸收塔顶压力。

进一步地,强制循环泵(S11)出口管道(21)上设置球阀或闸阀,并伴热,以保证管道不会被堵塞。