申请日2016.10.26

公开(公告)日2017.02.22

IPC分类号C02F3/28; C02F101/30

摘要

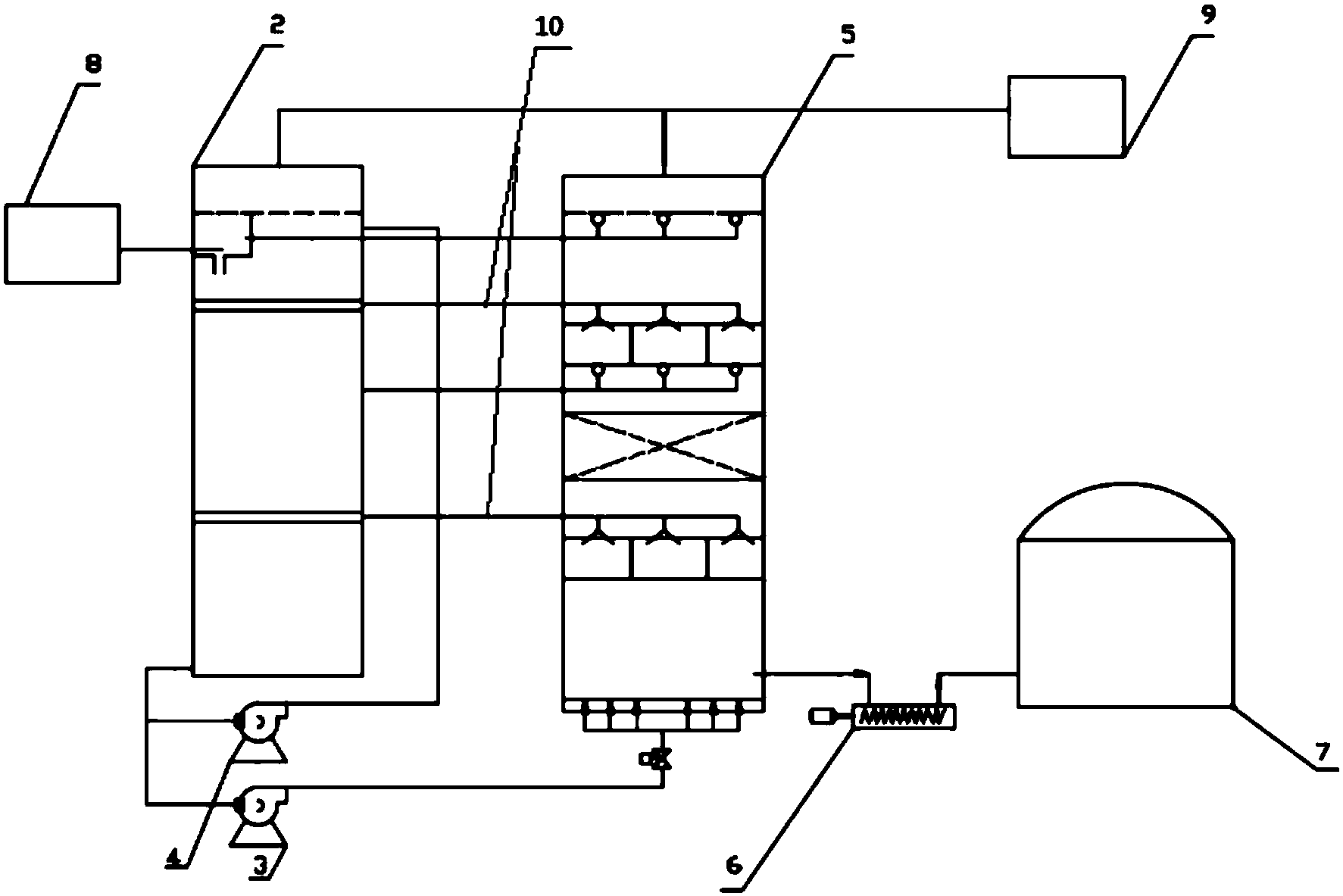

本发明提供一种高效厌氧反应器处理有机污水废水的工艺,其步骤如下所示:S1:进水,S2:前置预处理,S3:送料,S4:主反应器处理,S5:出水,S6:沼气收集,S7:污泥收集。本发明通过采用前置预反应器和厌氧主反应器的组合工艺对高浓度有机废水进行高效厌氧处理,使得出水中的COD去除率大于92%,大大提高了其的工作效率。

摘要附图

权利要求书

1.一种高效厌氧反应器处理有机废水的工艺,其特征在于:其步骤如下所示

S1:进水:将有机废水输送进入前置预反应器内;

S2:前置预处理:在输送有机废水的同时向前置预反应器内再加入营养剂、消泡剂和碱,提高微生物的活性及COD去除率,有机废水在前置预反应器内会与主反应器回流的废水、沼气在循环泵的作用下进行充分混和,在兼性菌的作用下进行初步水解酸化并降解水中的COD,利用回流的沼气可有效脱出废水中溢出的有害气体;

S3:送料:启动进料泵将步骤S2中形成的混合液输送进主反应器内;

S4:主反应器处理:混合液从主反应器的底部进入第一厌氧反应区内,与第一厌氧反应区内的颗粒污泥充分接触进行厌氧反应,然后通过第一三相分离器进行分离,分离后的废水继续进入第二厌氧反应区,利用立体弹性填料使活性污泥、水、沼气充分混掺接触交换,然后利用第二三相分离器进行分离,经过立体弹性填料物理吸附后的部分废水以及经过第一三相分离器和第二三相分离器采集到的沼气分别通过回流管和布气管输送进前置预反应器内,脱除水中的有害气体(硫化氢)、搅拌均合水质;

S5:出水:在步骤S4中经过两次三相分离器分离后的水流通过与出水管相连的顶部集水系统收集后输送进入出水池;

S6:沼气收集:将步骤S2以及步骤S4中所产生的沼气以及有害气体通过前置预反应器以及厌氧反应器顶部的出气口输送进沼气罐内进行储藏;

S7:污泥收集:通过启动污泥泵把第一厌氧反应区内底部的污泥输送进污泥储罐内进行浓缩、稳定化。

2.根据权利要求1所述的一种高效厌氧反应器处理有机废水的工艺,其特征在于:所述的营养剂成分是由N、P及微量重金属元素构成,使废水中的C:N:P=300~500:5:1,所述的微量重金属元素有钾、硫、钙、镁、铁、镍、钴、钼、锌、锰、铜。

3.根据权利要求1所述的一种高效厌氧反应器处理有机废水的工艺,其特征在于:所述的消泡剂为聚醚类消泡剂,投加量小于5mg/L。

4.根据权利要求1所述的一种高效厌氧反应器处理有机废水的工艺,其特征在于:所述的碱为碳酸钠,通过添加碳酸钠调整废水PH在6.5~7.5之间。

5.根据权利要求1所述的一种高效厌氧反应器处理有机废水的工艺,其特征在于:所述的立体弹性填料为聚酰胺类立体弹性填料。

6.根据权利要求1所述的一种高效厌氧反应器处理有机废水的工艺,其特征在于:所述的营养剂、消泡剂、碱以及废水在前置预反应器2内混合的过程中温度控制在30~40度,压力控制在10KPa以下。

7.根据权利要求1所述的一种高效厌氧反应器处理有机废水的工艺,其特征在于:所述的采用一种高效厌氧反应器处理有机废水的工艺的装置的结构包括

前置预反应器(2),所述的前置预反应器(2)的侧壁上连接有废水进液管,所述的前置预反应器(2)下端的侧壁上开设有出料口,所述的前置预反应器(2)的顶部开设有第一出气口,

循环管,所述的循环管的一端与前置预反应器(2)的出料口相连,所述的循环管的另一端连接在前置预反应器(2)上端的侧壁上,所述的循环管上还安装有循环泵(4),

主反应器(5),所述的主反应器(5)的底部开设有进料口,所述的进料口通过进料管与前置预反应器(2)的出料口相连通,所述的进料管上安装有进料泵(3),所述的主反应器(5)内从下往上依次设置有第一厌氧反应区、第一三相分离器、第二厌氧反应区和第二三相分离器,所述的第二厌氧反应区内还设置有填料层,所述的填料层内填充有聚酰胺类立体弹性填料,所述的主反应器(5)上端的侧壁上连接有出水管,所述的出水管与前置预反应器内的出水槽相连通,所述的出水槽与出水池(8)相连,所述的厌氧反应器(5)的顶部开设有第二出气口,

布气管(10),所述的布气管(10)设置有两条,所述的两条布气管(10)的一端分别与主反应器(5)内的两个三相分离器相连通,所述的两条布气管(10)的另一端连接在前置预反应器(2)的侧壁上,

沼气罐(9),所述的沼气罐(9)分别通过管道与第一沼气出口和第二沼气出口相连通,

污泥储罐(7),所述的污泥储罐(7)通过出泥管与主反应器(5)内最下端的第一厌氧反应区相连通,所述的出泥管上安装有污泥泵(6)。

说明书

一种高效厌氧反应器处理有机废水的工艺

技术领域

本发明专利涉及有机废水处理技术领域,特别是一种高效厌氧反应器处理有机废水的工艺。

背景技术

随着科学的发展,科研的不断深入,许多新技术,新材料,新理念被广泛运用于环境保护行业,使我国环境保护技术得到的长足的发展。食品、酿造、制药、化工等行业排放大部分废水都属于高浓度有机废水,利用常规的物化、生化处理难达到处理目的,同时存在操作管理,投资大,运行成本高等一系统问题。

采用厌氧法处理高浓度有机废水,其优越性逐步得到人们的承认和重视,近年来厌氧技术得到很快发展,UASB厌氧处理工艺设备中上向流厌氧污泥来以其构造简单、处理效率高、效果好、适用范围广、占地面积小、处理成本低、投资省而被大量采用。

第一代厌氧反应器以厌氧消化池为代表,由于无法对水力停留时间以及污泥停留时间分离,造成处理废水的停留时间至少20-30d,因此处理效率极低。

20世纪60-70年代,出现了以UASB为代表的第二代厌氧反应器,实现了水力停留时间和污泥停留时间的分离。从而提高了反应器内污泥的浓度。UASB反应器的上部设置气、固、液三相分离器,下部为污泥悬浮层区和污泥床区,废水由反应器底部均匀泵入污泥床区,与厌氧污泥充分接触反应,有机物被厌氧微生物分解成沼气。液体、气体与固体形成混合液流上升至三相分离器,使三者很好地分离,使80﹪以上的有机物被转化为沼气,完成废水处理过程。其优势主要体现在颗粒污泥的形成使反应器内的污泥浓度大幅度提高,水力停留时间因此大大缩短,从而提高运行效率。

高效的厌氧反应器除了保证水力停留时间和污泥停留时间外,还要保证两者充分混合,但单纯的混合会出现污泥流失的现在。因此,20世纪90年代,研发出了以EGSB为代表的第三代厌氧反应器。其构造与UASB反应器有相似之处,可以分为进水配水系统、反应区、三相分离区和出水渠系统。与UASB反应器不同之处是,EGSB反应器设有专门的出水回流系统。EGSB反应器一般为圆柱状塔形,特点是具有很大的高径比,一般可达3~5,生产装置反应器的高度可达15~20米。颗粒污泥的膨胀床改善了废水中有机物与微生物之间的接触,强化了传质效果,提高了反应器的生化反应速度,从而大大提高了反应器的处理效能。但是,厌氧反应器顶部的水流到底部,由布水管均匀回流,流速过高、污泥易流失,运行效果不稳定。

发明内容

本发明的目的就是通过采用前置预反应器和厌氧主反应器的组合工艺对高浓度有机废水进行高效厌氧处理,使得出水中的COD去除率大于92%,有机负荷高达15~30Kg/m3.d,大大提高了其的工作效率。

为解决上述的技术问题,本发明提供了一种高效厌氧反应器处理有机废水的工艺,其步骤如下所示

S1:进水:将有机废水输送进入前置预反应器内;

S2:前置预处理:在输送有机废水的同时向前置预反应器内再加入营养剂、消泡剂和碱,提高微生物的活性及COD去除率,有机废水在前置预反应器内会与主反应器回流的废水、沼气在循环泵的作用下进行充分混和,在兼性菌的作用下进行初步水解酸化并降解水中的COD,利用回流的沼气可有效脱出废水中溢出的有害气体;

S3:送料:启动进料泵将步骤S2中形成的混合液输送进主反应器内;

S4:主反应器处理:混合液从主反应器的底部进入第一厌氧反应区内,与第一厌氧反应区内的颗粒污泥充分接触进行厌氧反应,然后通过第一三相分离器进行分离,分离后的废水继续进入第二厌氧反应区,利用立体弹性填料使活性污泥、水、沼气充分混掺接触交换,然后利用第二三相分离器进行分离,经过立体弹性填料物理吸附后的部分废水以及经过第一三相分离器和第二三相分离器采集到的沼气分别通过回流管和布气管输送进前置预反应器内,脱除水中的有害气体(硫化氢)、搅拌均合水质;

S5:出水:在步骤S4中经过两次三相分离器分离后的水流通过与出水管相连的顶部集水系统收集后输送进入出水池;

S6:沼气收集:将步骤S2以及步骤S4中所产生的沼气以及有害气体通过前置预反应器以及厌氧反应器顶部的出气口输送进沼气罐内进行储藏;

S7:污泥收集:通过启动污泥泵把第一厌氧反应区内底部的污泥输送进污泥储罐内进行浓缩、稳定化。

进一步:所述的营养剂成分是由N、P及微量重金属元素构成,使废水中的C:N:P=300~500:5:1,所述的微量重金属元素有钾、硫、钙、镁、铁、镍、钴、钼、锌、锰、铜。

又进一步:所述的消泡剂为聚醚类消泡剂,投加量小于5mg/L。

又进一步:所述的碱为碳酸钠,通过添加碳酸钠调整废水PH在6.5~7.5之间。

又进一步:所述的立体弹性填料为聚酰胺类立体弹性填料。

又进一步:所述的营养剂、消泡剂、碱以及废水在前置预反应器内混合的过程中温度控制在30~40度,压力控制在10KPa以下。

又进一步:所述的采用一种高效厌氧反应器处理有机废水的工艺的装置的结构包括

前置预反应器,所述的前置预反应器的侧壁上连接有废水进液管,所述的前置预反应器下端的侧壁上开设有出料口,所述的前置预反应器的顶部开设有第一出气口,

循环管,所述的循环管的一端与前置预反应器的出料口相连,所述的循环管的另一端连接在前置预反应器上端的侧壁上,所述的循环管上还安装有循环泵,

主反应器,所述的主反应器的底部开设有进料口,所述的进料口通过进料管与前置预反应器的出料口相连通,所述的进料管上安装有进料泵,所述的主反应器内从下往上依次设置有第一厌氧反应区、第一三相分离器、第二厌氧反应区和第二三相分离器,所述的第二厌氧反应区内还设置有填料层,所述的填料层内填充有聚酰胺类立体弹性填料,所述的主反应器上端的侧壁上连接有出水管,所述的出水管与前置预反应器内的出水槽相连通,所述的出水槽与出水池相连,所述的厌氧反应器的顶部开设有第二出气口,

布气管,所述的布气管设置有两条,所述的两条布气管的一端分别与主反应器内的两个三相分离器相连通,所述的两条布气管的另一端连接在前置预反应器的侧壁上,

沼气罐,所述的沼气罐分别通过管道与第一沼气出口和第二沼气出口相连通,

污泥储罐,所述的污泥储罐通过出泥管与主反应器内最下端的第一厌氧反应区相连通,所述的出泥管上安装有颗粒污泥泵。

采用上述设计本发明具有的有益效果如下所示:

A、整个系统外循环设计系统稳定,耐冲击负荷;

B、占地少,集气方便;

C、结构简单,维护量少;

D、整套装置全密封正压设计,可省去气液分离器、沼气罐;

E、厌氧反应器独特的设计和运行控制,有机负荷高达15~30Kg/m3.d,对含硫废水、高氨废水有较强的适应能力和处理效果;

F、高效的去除率,COD实际去除率达92%以上,提高颗粒污泥及沼气产量。