申请日2016.12.20

公开(公告)日2017.04.26

IPC分类号C02F3/30; C02F1/48; C02F1/52

摘要

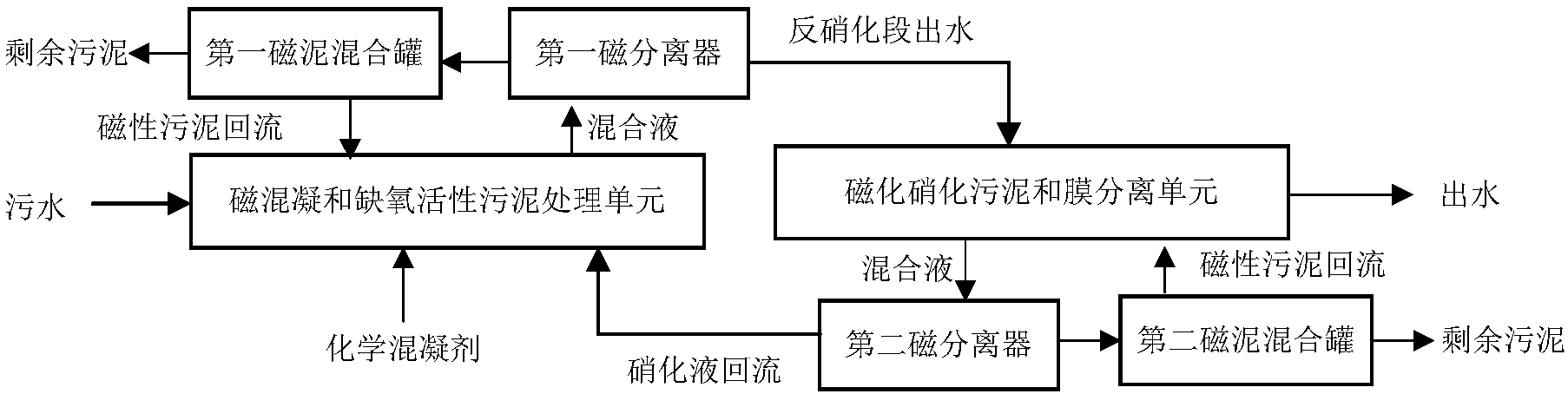

本发明提供了一种基于磁混凝AAS和磁化MABR的污水处理系统及处理方法,所述污水处理系统其包括磁混凝和缺氧活性污泥处理单元、缺氧污泥磁分离单元、磁化硝化污泥和膜分离单元、好氧污泥磁分离单元;污水进入磁混凝和缺氧活性污泥处理单元,投入磁粉、化学混凝剂进行处理,然后经过缺氧污泥磁分离单元进行分离,分离的污水进入磁化硝化污泥和膜分离处理单元,并投入磁粉进行处理,再经过好氧污泥磁分离单元进行分离,硝化液回流到磁混凝和缺氧活性污泥处理单元。本发明的技术方案实现对污水中同步深度脱氮除磷,确保生物除碳脱氮,并有效缓解膜污染,具有更好的反硝化效果、除磷效果和硝化效果,以及更短的泥水混合液分离时间。

摘要附图

权利要求书

1.一种磁混凝AAS和磁化MABR的污水处理系统,其特征在于:其包括磁混凝和缺氧活性污泥处理单元、缺氧污泥磁分离单元、磁化硝化污泥和膜分离单元、好氧污泥磁分离单元;

所述磁混凝和缺氧活性污泥处理单元包括缺氧活性污泥处理池,所述缺氧活性污泥处理池设有磁粉添加入口、化学混凝剂添加入口和处理混合液出口,所述处理混合液出口与缺氧污泥磁分离单元的入口连接;

所述缺氧污泥磁分离单元包括污水出口、磁化污泥出口和剩余污泥出口,所述磁混凝和缺氧活性污泥处理单元处理的混合液进入缺氧污泥磁分离单元中进行固液分离,所述污水出口与磁化硝化污泥和膜分离处理单元的入口连接,所述磁化污泥出口与缺氧活性污泥处理池连接;

所述磁化硝化污泥和膜分离处理单元设有磁粉添加入口、泥水混合液出口和正常排放水出口,所述泥水混合液出口与好氧污泥磁分离单元的入口连接;

所述好氧污泥磁分离单元包括硝化液出口、磁粉与硝化污泥出口,所述硝化液出口与磁混凝和缺氧活性污泥处理单元连接,所述硝化污泥出口与所述磁化硝化污泥和膜分离处理单元的入口连接。

2.根据权利要求1所述的磁混凝AAS和磁化MABR的污水处理系统,其特征在于:所述缺氧污泥磁分离单元包括第一磁分离器和第一磁泥混合装置,所述好氧污泥磁分离单元包括第二磁分离器和第二磁泥混合装置,所述磁混凝和缺氧活性污泥处理单元与第一分离器连接,所述第一磁分离器与所述磁化硝化污泥和膜分离处理单元、第一磁泥混合装置连接,所述第一磁泥混合装置与磁混凝和缺氧活性污泥处理单元连接;所述磁化硝化污泥和膜分离处理单元与第二磁分离器连接,所述第二磁分离器分别与第二磁泥混合装置、磁混凝和缺氧活性污泥处理单元连接,所述第二磁泥混合装置与磁化硝化污泥和膜分离处理单元连接;所述磁化硝化污泥和膜分离处理单元包括好氧膜生物反应器。

3.一种磁混凝AAS和磁化MABR的污水处理方法,其特征在于:采用如权利要求1或2所述的磁混凝AAS和磁化MABR的污水处理系统进行污水处理,包括以下步骤:

步骤S1:污水进入磁混凝和缺氧活性污泥处理单元的缺氧活性污泥池中,在缺氧环境下,向其中投加化学混凝剂,使化学混凝剂与缺氧活性污泥结合,并同步投加磁粉,得到含有磁、泥、水的混合液;

步骤S2:所述磁、泥、水混合液进入缺氧污泥磁分离单元,经磁分离器进行固液分离,分离的污水随后进入磁化硝化污泥和膜分离单元;

步骤S3:分离的污水进入磁化硝化污泥和膜分离单元,在好氧环境下,向其中投加磁粉,污水经膜分离为直接排放用水和泥水混合液;

步骤S4:所述泥水混合液进入好氧污泥磁分离单元进行磁分离为硝化液和磁化污泥,所述硝化液回流至磁混凝和缺氧活性污泥处理单元,再进行反硝化;分离后的磁化污泥则回流至磁化硝化污泥和膜分离单元。

4.根据权利要求3所述的磁混凝AAS和磁化MABR的污水处理方法,其特征在于:步骤S2中,经磁分离器进行固液分离得到的固体为磁化污泥,磁化污泥的一磁化污泥的一部分引入到磁混凝和缺氧活性污泥处理单元中,作为活性污泥的补充。

5.根据权利要求3所述的磁混凝AAS和磁化MABR的污水处理方法,其特征在于:所述步骤S1中磁粉的添加量为0.3-1.0g/L;所述步骤S3中,磁粉的投入量为4-10mg/L。

6.根据权利要求5所述的磁混凝AAS和磁化MABR的污水处理方法,其特征在于:所述步骤S1中磁粉的添加量为0.3-0.5g/L;所述步骤S3中,磁粉的投入量为4-6mg/L。

7.根据权利要求5所述的磁混凝AAS和磁化MABR的污水处理方法,其特征在于:所述磁粉的粒径为50-75um。

8.根据权利要求3所述的磁混凝AAS和磁化MABR的污水处理方法,其特征在于:所述化学混凝剂为亚铁盐、硫酸亚铁、氯化亚铁、硫酸铁、氯化铁、硫酸铝、氯化铝中的至少一种。

9.根据权利要求8所述的磁混凝AAS和磁化MABR的污水处理方法,其特征在于:所述化学混凝剂为FeSO4。

10.根据权利要求8所述的磁混凝AAS和磁化MABR的污水处理方法,其特征在于:所述化学混凝剂的添加量为60-100mg/L。

说明书

基于磁混凝AAS和磁化MABR的污水处理系统及处理方法

技术领域

本发明属于水处理技术领域,尤其涉及一种基于磁混凝AAS和磁化MABR的污水处理系统及处理方法。

背景技术

目前,国际上“集中式”污水处理系统处于主流地位,但在可持续发展思潮的影响下,正在反思集中式污水处理这种末端处理在回收污水中资源与能源方面存在的不足,继而将研发和应用的兴趣转向分散式处理,特别是源头控制。国际水质学会(IAWQ)更是在“小型污水处理设施”学术讨论会上提出:人口当量在2000以下或流量为200m3/d以下的污水站为小型污水站。众多研究指出,小型化污水处理站建设是一种与集中式并行的污水处理方式,是集中式污水处理的有效补充,资源与能源回收方面有较大的优势。

针对由于“分散式”大型人口聚居地的迅速崛起,引发了生活污水管网建设滞后、污水收集率低、处理再回用比例低等一系列新问题,借鉴发达国家分散式污水处理模式的管理及技术经验,展开分散式污水处理新一代技术攻关,研发一种占地面积小、自控化程度高、污染物去除效率高、排放标准可控的分散式污水处理工艺,既是国家科技发展的需要,也是城市水环境综合整治的科技需求。

目前,人工湿地和膜生物反应器是最常见的分散式污水处理工艺。人工湿地占地面积大,且运行不稳定,不适于在用地紧张的城市推广。膜生物反应器则具有占地面积小,便于组装,生物量大等优势,是城市分散式污水处理工艺的最佳选择,但也存在下述问题:1)同步深度脱氮除磷效果;2)膜堵塞;3)剩余污泥处理等问题,都是膜工艺面临的技术瓶颈。

生物膜法是传统活性污泥工艺的一种改良工艺,也是目前最常见的分散式污水处理工艺,它通过这使生物膜工艺具有如下优势:1)通过膜分离对活性污泥的有效截留,大幅提高微生物的滞留周期和生物量浓度,使有机物和氮类污染物的生物去除能力提高;2)利用膜片较小的孔径,可对泥水混合液进行固液分离,节约了后续二沉池,缩短了处理流程。但膜工艺仍存在下述问题:1)膜工艺由于排泥周期长,生物除磷效率低,导致工艺难以同步深度脱氮除磷;2)膜工艺中的化学协同除磷,将带来两方面问题,一是化学药剂对硝化污泥活性的抑制,二是化学污泥造成的膜堵塞问题;3)膜污染问题,导致运行周期缩短、运行成本增加。上述几大问题限制了膜生物反应器的应用范围。

发明内容

针对以上技术问题,本发明公开了一种基于磁混凝AAS和磁化MABR的污水处理系统及处理方法,实现对污水中同步深度脱氮除磷,并有效缓解膜污染;可用于分散式的污水处理。

对此,本发明的技术方案为:

一种磁混凝AAS(Anoxic Activated Sludge,缺氧活性污泥)和磁化MABR(Membrane Aeration Bio-Reactor,膜曝气生物反应器)的污水处理系统,其包括磁混凝和缺氧活性污泥处理单元、缺氧污泥磁分离单元、磁化硝化污泥和膜分离单元、好氧污泥磁分离单元;其中,所述磁化硝化污泥和膜分离单元为磁化膜生物反应器单元,其中膜分离是通用术语,即通常指膜生物反应器内使用的膜,即MBR;所述磁混凝和缺氧活性污泥处理单元包括缺氧活性污泥处理池,所述缺氧活性污泥处理池设有磁粉添加入口、化学混凝剂添加入口和处理混合液出口,所述处理混合液出口与缺氧污泥磁分离单元的入口连接;

所述缺氧污泥磁分离单元包括污水出口、磁化污泥出口和剩余污泥出口,磁混凝和缺氧活性污泥处理单元处理的混合液进入缺氧污泥磁分离单元中进行固液分离,所述污水出口与磁化硝化污泥和膜分离处理单元的入口连接,所述磁化污泥出口与缺氧活性污泥处理池连接;

所述磁化硝化污泥和膜分离处理单元设有磁粉添加入口、泥水混合液出口和正常排放水出口,所述泥水混合液出口与好氧污泥磁分离单元的入口连接;优选的,所述膜的材质为聚偏氟乙烯PVDF;

所述好氧污泥磁分离单元包括硝化液出口、磁粉与硝化污泥出口,所述硝化液出口与磁混凝和缺氧活性污泥处理单元连接,所述硝化污泥出口与所述磁化硝化污泥和膜分离处理单元的入口连接。

其中,所述磁化硝化污泥和膜分离处理单元包括好氧膜生物反应器。

作为本发明的进一步改进,所述缺氧污泥磁分离单元包括第一磁分离器和第一磁泥混合装置,所述好氧污泥磁分离单元包括第二磁分离器和第二磁泥混合装置,所述磁混凝和缺氧活性污泥处理单元与第一分离器连接,所述第一磁分离器与所述磁化硝化污泥和膜分离处理单元和第一磁泥混合装置连接,所述第一磁泥混合装置与磁混凝和缺氧活性污泥处理单元连接;所述磁化硝化污泥和膜分离处理单元与第二磁分离器连接,所述第二磁分离器分别与第二磁泥混合装置、磁混凝和缺氧活性污泥处理单元连接,所述第二磁泥混合装置与磁化硝化污泥和膜分离处理单元连接。

作为本发明的进一步改进,所述化学混凝剂为亚铁盐。

作为本发明的进一步改进,所述化学混凝剂为FeSO4、Fe2(SO4)3、FeCl2、FeCl3、AlCl3、Al2(SO4)3中的至少一种。

作为本发明的进一步改进,所述化学混凝剂的添加量为60-100mg/L。优选的,所述化学混凝剂的添加量为100mg/L。

采用上述技术方案,所述磁混凝和缺氧活性污泥处理单元为以缺氧磁混凝生物反应器的原理为核心,在缺氧活性污泥池中投加磁粉和混凝剂,实现将化学混凝池与缺氧活性污泥池合为一体,同步实现高效脱氮除磷,且节约占地。

本发明还公开了一种磁混凝AAS和磁化MABR的污水处理方法,其采用如上所述的磁混凝AAS和磁化MABR的污水处理系统进行污水处理,包括以下步骤:

步骤S1:污水进入磁混凝和缺氧活性污泥处理单元的缺氧活性污泥池中,在缺氧环境下,向其中投加化学混凝剂,使化学混凝剂与缺氧活性污泥结合,并同步投加磁粉,得到含有磁、泥、水的混合液;

步骤S2:所述磁、泥、水混合液进入缺氧污泥磁分离单元,经磁分离器进行固液分离,分离的污水随后进入磁化硝化污泥和膜分离单元;

步骤S3:分离的污水进入磁化硝化污泥和膜分离单元,在好氧环境下,向其中投加磁粉,污水经膜分离为直接排放用水和泥水混合液;

步骤S4:所述泥水混合液进入好氧污泥磁分离单元进行磁分离为硝化液和磁化污泥,所述硝化液回流至磁混凝和缺氧活性污泥处理单元,再进行反硝化;分离后的磁化污泥则回流至磁化硝化污泥和膜分离单元。

作为本发明的进一步改进,步骤S2中,经磁分离器进行固液分离得到的固体为磁化污泥,磁化污泥的一部分引入到磁混凝和缺氧活性污泥处理单元中,作为活性污泥的补充。

作为本发明的进一步改进,所述步骤S1中磁粉的添加量为0.3-1.0g/L;所述步骤S3中,磁粉的投入量为4-10mg/L。

作为本发明的进一步改进,所述步骤S1中磁粉的添加量为0.3-0.5g/L;所述步骤S3中,磁粉的投入量为4-6mg/L。

作为本发明的进一步改进,所述磁粉的粒径为50-75um。

作为本发明的进一步改进,所述化学混凝剂为FeSO4、Fe2(SO4)3、FeCl2、FeCl3、AlCl3、Al2(SO4)3中的至少一种。

作为本发明的进一步改进,所述化学混凝剂为FeSO4。通过大量试验优选出混凝剂FeSO4,该混凝剂不仅对微生物活性无抑制,且可更好的利用混凝剂中的阳离子作为电子供体,强化缺氧活性污泥的反硝化效果。

作为本发明的进一步改进,所述化学混凝剂的添加量为60-100mg/L。优选的,所述化学混凝剂的添加量为100mg/L。

本发明技术方案,各个单元所起到的作用如下:

一、该工艺前段以缺氧磁混凝生物反应器为核心的A单元为主,在缺氧活性污泥池中投加磁粉和混凝剂,实现将化学混凝池与缺氧活性污泥池合为一体,同步实现高效脱氮除磷,且节约占地。

(1)强化脱氮效果。

在磁混凝和缺氧活性污泥处理单元中,缺氧活性污泥利用污水中的碳源(有机物)将硝酸盐转化为氮气,实现污水中有机物和硝酸盐的去除,化学式如式(1)所示:

NO3-+CH3OH——N2+CO2+H2O+OH- 式(1)

同步投加的磁粉和化学混凝剂,优选为亚铁盐,经下述方式将同步强化缺氧活性污泥脱氮除碳过程:

①强化脱氮原理。

投加磁粉后,磁粉产生的磁场能够改变活性污泥内细菌细胞超微结构,在磁场内的细菌细胞其内的线粒体数目明显增加,而且线粒体内的嵴也增加,因此可为细胞的呼吸氧化还原提供足够的场所,这些超微结构的变化,促进细胞的能量代谢物质代谢和物质运输,有利于细胞分裂生长和发育,从而提高污泥活性和污泥量;

②投加的化学混凝剂,如亚铁盐中的Fe2+可作为碳源以外的电子供体,强化微生物的反硝化脱氮,提高硝酸盐去除效率,化学式如式(2)所示:

10Fe2++2NO3-+6H2O→4Fe(OH)3+N2+6Fe3+ 式(2)

(2)强化脱氮效果。

前期试验结果表明,在磁混凝和缺氧活性污泥处理单元中投加磁粉和硫酸亚铁混凝剂后,磁混凝条件下,缺氧活性污泥浓度和活性显著提高,使硝酸盐去除率显著提高,磁混凝显著强化了缺氧活性污泥反硝化效果。

(3)强化除磷效果。

在磁混凝和缺氧活性污泥处理单元中,通过投加混凝剂如亚铁盐与污水中的磷酸盐发生的反应,反应式如式(3)所示,把溶解性磷酸盐转化为难溶性磷酸亚铁。

由于磷酸亚铁Fe3(PO4)2难溶颗粒粒径非常细小,70%的粒径小于0.45um,难以沉淀分离,去除率在5%以内;而在缺氧活性污泥作用下,通过微生物的絮凝作用,难溶颗粒粒径可平均增大至214um,可使得总磷去除率提高至92%,显著提高了单独化学混凝除磷效果。

(4)缩短泥水分离时间的效果。

传统的缺氧活性污泥由于密度低,胞外聚合物粘度系数高且污泥比阻较大,完全分离大约需要70-90min;但在化学混凝剂与磁粉的协同作用下,通过利用微生物富集磁粉,强化菌胶团的磁性,通过磁场作用,大幅缩短磷酸亚铁沉淀的固液分离时间,可由原来的90min缩短至10min。

(5)降低成本。

该工艺中段采用磁分离器的分离工艺,对缺氧活性污泥和好氧污泥分别进行分离。通过磁分离器的泥水分离:1)避免硝化污泥与缺氧污泥混合,保证硝化污泥活性及污泥量;2)回收磁粉,提高磁粉回收利用率,控制运行成本。

二、该工艺后段工艺采用磁化MABR,MABR本身具有较好的硝化效率,但膜污染问题是该核心单元的技术瓶颈,本发明的技术方案采用耦合磁粉的方式,其具有如下效能:

(1)磁化好氧活性污泥微生物种类更丰富,强化硝化效果。

在本单元投加磁粉后,活性污泥易形成磁性颗粒污泥,使活性污泥不易污泥膨胀,且利用磁粉加强酶活性,提高硝化菌活性,并利用磁粉作为载体,增加硝化菌生物量,最终强化硝化效率。在进水氨氮平均浓度为40mg/L的条件下,未加磁粉前,MABR的出水氨氮平均浓度为4.7mg/L,去除率达到88.25%;投加磁粉后,出水氨氮平均浓度为2.3mg/L,去除率达到94.25%。

(2)磁化MABR膜污染缓解。

投加磁粉后,使好氧活性污泥粒径增大,颗粒污泥粒径越大,滤饼比阻(SRF)越小,膜通量下降越慢。另外,磁粉使胞外聚合物(EPS)下降,降低混合液粘度系数,减小膜通量下降速度。在小试试验中,投加4-6mg/L Fe3O4(粒径为50-75um)前后,在装置运行30min、60min和90min时,膜通量比(膜实时通量/膜清水通量)分别为94%和85%;82%和74%;67%和59%。在中试工艺运行过程中,MABR单元投加4-6mg/L Fe3O4(粒径为50-75um)前后,膜片的清洗周期由1d延长至3d。

现有技术的A/A/O-MBR(A2O-MBR,厌氧/缺氧/好氧活性污泥-膜生物反应器工艺)工艺主要存在生物除磷效果不稳定和膜污染两大问题,与现有的A/A/O-MBR工艺相比,本发明是采用如下方案进行解决的:

第一,摒弃厌氧单元,将生化协同除磷替代生物除磷;与目前最常见的生化协同除磷将化学药剂和好氧活性污泥耦合不同,为最大程度上减少化学混凝剂对硝化菌的抑制作用,本工艺将化学混凝剂与前置缺氧活性污泥池耦合;混凝剂不仅对微生物活性无抑制,且可利用混凝剂中的阳离子作为电子供体,强化缺氧活性污泥的反硝化效果;采用亚铁盐的化学混凝剂不仅对微生物活性无抑制,且可利用混凝剂中的阳离子作为电子供体,强化缺氧活性污泥的反硝化效果。

第二,为强化缺氧活性污泥的泥水分离效率,并提高磷酸亚铁细小难溶颗粒的混凝效果,在缺氧活性污泥池中,同步投加磁粉,试验结果发现,磁粉、混凝剂和缺氧活性污泥有极好的耦合效果,不仅提高了缺氧活性污泥活性,也改善了污泥絮凝效果,加速后续泥水分离。

第三,针对膜污染问题,本发明的技术方案将好氧活性污泥单元与MBR合并,形成MABR,并在其中投加磁粉,降低好氧活性污泥的胞外聚合物和提高污泥粒径,缓解膜污染;通过磁分离器将缺氧活性污泥与好氧活性污泥分离,一是避免缺氧活性污泥中的化学药剂对膜片造成污染;二是控制好氧活性污泥池内污泥浓度,由于硝化菌世代生长周期较长,污泥量较小,将好氧段与厌氧段分开,可有效控制污泥浓度,缓解膜污染。

第四,本发明的技术方案,将缺氧活性污泥进行泥水分离,只允许过滤后的上清液进入后续MABR膜单元,避免缺氧活性污泥与好氧活性污泥混合,有利于在后续好氧段培养出菌种纯合度较高的硝化菌,以保证硝化菌的活性及数量。磁粉可作为载体及激发因子,提高缺氧及好氧活性污泥单元中微生物的浓度及活性,以确保反硝化和硝化效果。

与现有技术相比,本发明的有益效果为:

本发明的技术方案利用以磁混凝AAS+磁化MABR为核心,实现对污水中同步深度脱氮除磷,确保生物除碳脱氮,并有效缓解膜污染,结合磁混凝,在保证微生物活性前提下,完成生化除磷过程;提供了一种高效紧凑的分散式污水处理工艺。与传统的A/A/O膜工艺相比,其具有更好的反硝化效果、除磷效果和硝化效果,以及更短的泥水混合液分离时间。该新技术方案最终实现分散式污水处理工艺所需高效、紧凑、易组装、自动化程度高等功能特点。