申请日2016.11.22

公开(公告)日2017.01.11

IPC分类号C02F9/14

摘要

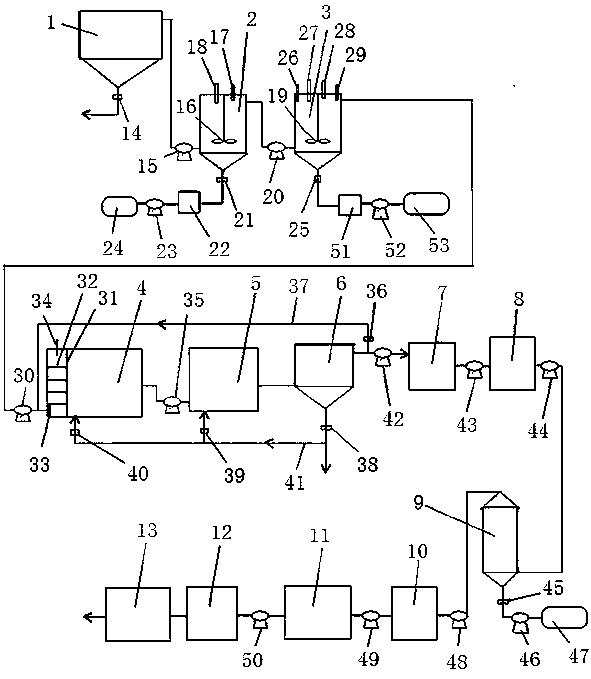

本发明公开了一种德士古炉煤制氢废水高效资源化处理与回用系统,包括黑水沉降槽、Ca2+反应沉淀池、MAP反应沉淀池、厌氧处理单元、好氧处理单元、二沉池、BAF滤池、砂滤池、臭氧氧化塔、活性炭滤池、集水槽、反渗透装置、清水池;Ca2+反应沉淀池、MAP反应沉淀池的底部沉淀通过处理,分别得到CaCO3沉淀、MgNH4PO4·6H2O沉淀,作为建筑材料、农用缓释肥或化工原料。本系统流程简单、易于操作,废水硬度大幅度降低,极大地改善结垢问题,使设备检修周期延长约6个月以上。

权利要求书

1.一种德士古炉煤制氢废水高效资源化处理与回用系统,其特征在于,黑水沉降槽的上部出水口经第一排水泵接Ca2+反应沉淀池的下部进水口,Ca2+反应沉淀池的上部出水口经第二排水泵接MAP反应沉淀池的下部进水口,MAP反应沉淀池的上部出水口经第三排水泵接厌氧处理单元的下部进水口,厌氧处理单元的出水口经第四排水泵接好氧处理单元的进水口,好氧处理单元的出水口接二沉池的进水口,二沉池的出口水一路经第二阀门、污水回流管返回厌氧处理单元的下部进水口,另一路经第五排水泵接BAF滤池的进水口,BAF滤池的出水口经第六排水泵接砂滤池的进水口,砂滤池的出水口经第七排水泵接臭氧氧化塔的进水口,臭氧氧化塔的出水口经第八排水泵接活性炭滤池的进水口,活性炭滤池的出水口经第九排水泵接集水槽的进水口,集水槽的出水口经第二高压泵接反渗透装置的进水口,反渗透装置的出水口接清水池的进水口;其中二沉池的底部污泥排出口经第三阀门一路引出,另一路经污泥回流管通过第四阀门与好氧处理单元连接,通过第五阀门与厌氧处理单元连接。

2.根据权利要求1所述的一种德士古炉煤制氢废水高效资源化处理与回用系统,其特征在于,Ca2+反应沉淀池的底部排残口经第一排泥阀连接第一沉淀收集池,第一沉淀收集池连接第一给料泵,第一给料泵连接沉淀过滤机。

3.根据权利要求1所述的一种德士古炉煤制氢废水高效资源化处理与回用系统,其特征在于,MAP反应沉淀池的底部排残口经第二排泥阀连接第二沉淀收集池,第二沉淀收集池连接第二给料泵,第二给料泵连接MAP回收装置。

4.根据权利要求1所述的一种德士古炉煤制氢废水高效资源化处理与回用系统,其特征在于,臭氧氧化塔经第六阀门连接第一高压泵,第一高压泵连接臭氧发生器。

5.根据权利要求1所述的一种德士古炉煤制氢废水高效资源化处理与回用系统,其特征在于,所述的Ca2+反应沉淀池设置有第一搅拌器,Ca2+反应沉淀池顶部设置第一加NaOH管和加Na2CO3管。

6.根据权利要求1所述的一种德士古炉煤制氢废水高效资源化处理与回用系统,其特征在于,MAP反应沉淀池设置有第二搅拌器,MAP反应沉淀池顶部设置加镁盐管、加磷盐管、第二加NaOH管和第一pH值检测器。

7.根据权利要求1所述的一种德士古炉煤制氢废水高效资源化处理与回用系统,其特征在于,所述的厌氧处理单元在进水口端池长的五分之一处设置隔水墙,将厌氧处理单元分成两个池子,在进水口端的池中设置折流挡板。

8.根据权利要求7所述的一种德士古炉煤制氢废水高效资源化处理与回用系统,其特征在于,在厌氧处理单元的进水口设置加酸管,对应折流挡板的上面设置第二pH值检测器。

9.根据权利要求1所述的一种德士古炉煤制氢废水高效资源化处理与回用系统,其特征在于,黑水沉降槽底部排残口设置第一阀门。

说明书

一种德士古炉煤制氢废水高效资源化处理与回用系统

技术领域

本发明涉及工业废水处理技术领域,具体是一种德士古炉煤制氢废水高效资源化处理与回用系统。

背景技术

我国煤炭产量居世界第一,大力发展煤化工是我国应对能源危机的战略目标。煤制气是煤化工发展的龙头,氢气是炼油、石化和煤化工行业的重要原料,目前正由传统的以天然气和炼厂干气为原料制氢向煤制氢转换。2013年后我国茂名、淄博、九江、南京、安庆等炼油厂建设了多套德士古(GE)煤制氢气装置。GE水煤浆气化技术是目前国内外应用较为成功的煤气化技术之一,在我国已经有30多年的应用历史。由于采用高压气化工艺,煤分解较为完全,废水有机物浓度较低,几乎不含焦油和酚、氰化物,水质比较简单,具有明显的环保优势。但煤气化工艺都存在耗水量大、废水排放量大的环保问题,制约着我国炼油业的进一步发展。因此研究废水的处理技术和回用技术不仅可以实现废水资源的回收利用,节约水资源,而且对于环境保护具有重要意义。

从GE气化炉、洗涤塔底部直接排出温度、压力较高的工艺水,颜色发黑,含固量10~15%、且溶有H2S、CO2、NH3等气体称为黑水;黑水经多级闪蒸后进入沉降槽,经过絮凝澄清处理后的出水为灰水,其含固量进一步降低、H2S、CO2、NH3等气体含量均降低。灰水含NH4+-N280~400mg/L、COD 800~1200mg/L、Ca2+ 1200~1400mg/L、Mg2+ 100~200mg/L。为了降低工艺耗水量,有近四分之三的灰水用作激冷水又回用到气化炉中,剩余部分的灰水排入污水生化处理系统。目前常用的生化工艺是A/O系统,虽然GE煤制氢废水不似鲁奇炉工艺废水的成分复杂、COD难以降解,但由于碳氮比低,在实际处理过程中存在生化系统运行不稳定,污泥容易膨胀,总氮难以去除、浓度超标,未降总氮回流比高、常常为16:1、造成耗能高的现象。而且废水中高浓度Ca2+、Mg2+离子远高于混合饱和水溶液硬度323.1mg/L(以CaCO3计),所以造成回用管线和输水管线结垢严重的现象。现行的煤制气废水处理技术和回用技术,如中国专利:201310220988.8、201010546162.7、201110030443.1、201020679280.0、201410187662.4,等等,均针对鲁奇炉高浓度有机废水,处理流程长、非常复杂,不适于德士古气化炉水质问题,而且目前专利技术中没有对氨氮和Ca2+、Mg2+离子进行回收利用。

磷酸铵镁(MAP)沉淀法是目前对污水溶解性NH4+-N去除最为快速高效的一种方法,具有使废水氮磷资源化技术优势。其作用原理为:污水或溶液中有Mg2+、PO43–、NH4+三种离子存在时,且离子浓度积大于MgNH4PO4·6H2O溶度积常数时,有MgNH4PO4·6H2O产生,方程式为:Mg2+ + PO43– + NH4+ + 6H2O ↔ MgNH4PO4·6H2O ↓ 。MgNH4PO4·6H2O为白色,俗称为鸟粪石(MAP),是一种化工原料或农业缓释肥料。德士古煤制气工艺产生的废水中NH4+-N浓度属于中低浓度,不易用汽提、萃取、精馏等方法脱除,否则成本高效益低。本发明用MAP沉淀法去除废水NH4+-N,并进一步利用中国专利“一种对废水氮磷进行鸟粪石资源化回收的装置”(201420458242.0)回收沉淀。但废水中含有高浓度Ca2+离子,在反应pH值大于8.0时,水中就有30%以上的Ca2+离子转化为Ca5OH(PO4)3 (HAP)。煤制氢工艺产生废水量巨大,每小时产出20万标立方米、纯度为97.5%以上、4.8兆帕的工业氢气时,废水产生量约为400吨/h,由于废水量大则每天产生的沉淀量亦非常可观。因此预先除去Ca2+离子,可得到高纯度MgNH4PO4·6H2O,是非常有价值的化工原料。同时Ca2+离子沉淀后得到CaCO3,可作为建筑材料利用,实现循环经济和清洁生产的理念。由于对废水NH4+-N和Ca2+、Mg2+预去除,有效的保障二级生化处理的达标排放。在此基础上,利用高级氧化技术和反渗透技术,将二沉池出水深度处理后,出水达到石油化工给水水质标准(SH 3099-2000)和循环冷却水用再生水水质标准(HG/T 3923-2007)的要求,可作为锅炉补给水、工艺与产品用水、循环冷却水等水源。

发明内容

本发明的目的在于提供一种德士古炉煤制氢废水高效资源化处理与回用系统,实现废水中NH4+-N和Ca2+、Mg2+资源化回收利用和废水循环利用目标。

为实现上述目的,本发明提供如下技术方案:

一种德士古炉煤制氢废水高效资源化处理与回用系统,黑水沉降槽的上部出水口经第一排水泵接Ca2+反应沉淀池的下部进水口,Ca2+反应沉淀池的上部出水口经第二排水泵接MAP反应沉淀池的下部进水口,MAP反应沉淀池的上部出水口经第三排水泵接厌氧处理单元的下部进水口,厌氧处理单元的出水口经第四排水泵接好氧处理单元的进水口,好氧处理单元的出水口接二沉池的进水口,二沉池的出口水一路经第二阀门、污水回流管返回厌氧处理单元的下部进水口,另一路经第五排水泵接BAF滤池的进水口,BAF滤池的出水口经第六排水泵接砂滤池的进水口,砂滤池的出水口经第七排水泵接臭氧氧化塔的进水口,臭氧氧化塔的出水口经第八排水泵接活性炭滤池的进水口,活性炭滤池的出水口经第九排水泵接集水槽的进水口,集水槽的出水口经第二高压泵接反渗透装置的进水口,反渗透装置的出水口接清水池的进水口;其中二沉池的底部污泥排出口经第三阀门一路引出,另一路经污泥回流管通过第四阀门与好氧处理单元连接,通过第五阀门与厌氧处理单元连接。

Ca2+反应沉淀池的底部排残口经第一排泥阀连接第一沉淀收集池,第一沉淀收集池连接第一给料泵,第一给料泵连接沉淀过滤机。

MAP反应沉淀池的底部排残口经第二排泥阀连接第二沉淀收集池,第二沉淀收集池连接第二给料泵,第二给料泵连接MAP回收装置。

臭氧氧化塔经第六阀门连接第一高压泵,第一高压泵连接臭氧发生器。

所述的Ca2+反应沉淀池设置有第一搅拌器,Ca2+反应沉淀池顶部设置第一加NaOH管和加Na2CO3管。

MAP反应沉淀池设置有第二搅拌器,MAP反应沉淀池顶部设置加镁盐管、加磷盐管、第二加NaOH管和第一pH值检测器。

所述的厌氧处理单元在进水口端池长的五分之一处设置隔水墙,将厌氧处理单元分成两个池子,在进水口端的池中设置折流挡板。

在厌氧处理单元的进水口设置加酸管,对应折流挡板的上面设置第二pH值检测器。

上述中,黑水沉降槽底部排残口设置第一阀门。

与现有技术相比,本发明的有益效果是:

针对目前煤化工领域中德士古气化炉煤制氢工艺废水量大,NH4+-N、Ca2+、Mg2+离子浓度高、碳氮比低,生化处理稳定不运行、激冷水管线、输水管线结垢严重,并且没有对废水进行回用的现状问题:本发明对现行二级生化处理系统进行改造,在废水进入生化处理系统前增加Ca2+反应沉淀池和MAP反应沉淀池,间歇式操作,废水硬度降低到60~150mg/L以下,NH4+-N去除率高达60~90%,显著提高了碳氮比,降低后续处理负荷,有效的保障二级生化处理的达标排放。并且生成的沉淀主要成分分别是CaCO3和MAP,其CaO和MgNH4PO4·6H2O含量分别高于52%和95%,作为优质的建筑材料和化工原料或缓释肥得以回收,降低了处理成本,实现循环经济和清洁生产的理念。在此基础上,利用O3强氧化能力对二沉池后出水进行深度氧化,可将COD降低到30mg/L以下,再通过活性炭吸附以及反渗透技术除盐后,出水达到石油化工给水水质标准(SH 3099-2000)和循环冷却水用再生水水质标准(HG/T 3923-2007)。

1、德士古气化炉煤制氢废水NH4+-N浓度为280~400mg/L,COD为800~1200mg/L,碳氮比低,造成生化系统氨氮处理不易达标、且总氮超标的现象严重。本发明通过MAP沉淀技术后NH4+-N去除率达到60~90%,显著降低后续处理负荷,原碳氮比3:1提高到8:1以上,大幅提高生化效果,使原A/O回流比16:1降低到0.5~2.0:1,同时TN减排提高20~30%以上,确保NH4+-N、TN达标排放和生化系统稳定运行。

2、对煤制氢工艺废水中NH4+-N、Ca2+、Mg2+离子进行沉淀处理后,产生的沉淀以CaCO3和磷酸铵镁为主,其CaO含量高于52%,MgNH4PO4·6H2O含量高于97%,得到了高品质的建筑材料和优质的化工原料或农用缓释肥得以回收,因此实现循环经济和清洁生产的理念。由于将废水硬度降低到150mg/L以下,控制在不易结垢的安全范围,因此极大地改善了废水水质,为后续回用处理奠定了基础。

3、本发明对废水NH4+-N、Ca2+、Mg2+离子的去除,保证了二级生化处理水质达到«炼焦化学工业污染物排放标准(GB16171-2012)。在此基础上,利用O3强氧化能力对二沉池(6)出水进行深度氧化,可将COD降低到30mg/L以下,再通过活性炭吸附以及反渗透技术除盐后,得到高质量的回用水,水质达到石油化工给水水质标准(SH 3099-2000)和循环冷却水用再生水水质标准(HG/T 3923-2007),为煤化工废水节能减排做出贡献。