申请日2016.12.23

公开(公告)日2017.07.21

IPC分类号C02F9/04; C02F103/34; C02F1/24; C02F1/66; C02F1/52; C02F1/40; C02F1/00

摘要

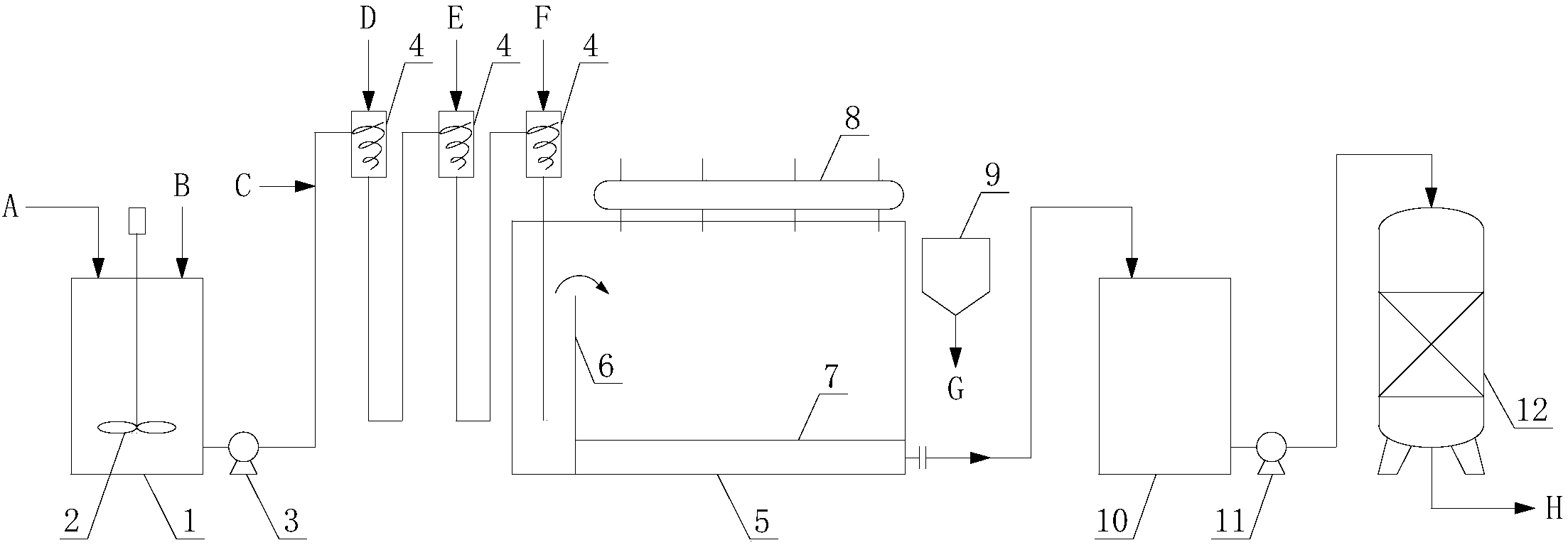

本实用新型提供了一种煤化工废水预处理除油装置,其包括依次连通的pH值调节槽、气能絮凝装置、中间水箱和过滤器,所述气能絮凝装置包括依次连通的涡流三相混合器组和气能絮凝分离槽,所述气能絮凝分离槽的上口设有刮渣机,气能絮凝分离槽的底部设有挡板,所述挡板的下设有穿孔集水板,所述穿孔集水板与挡板相垂直。本实用新型的优点在于:采用气能絮凝技术对煤化工废水进行除油处理,其独有的涡流三相混合技术可以最大限度地利用化学药剂、充分捕捉细小污染颗粒及胶体,对煤化工废水石油类和悬浮物去除率高,特别是能有效去除废水中乳化油和油‑固体物,出水含油量低,能有效保障后续处理系统的进水水质要求。

摘要附图

权利要求书

1.一种煤化工废水预处理除油装置,其特征在于,包括依次连通的pH值调节槽、气能絮凝装置、中间水箱和过滤器,所述气能絮凝装置包括依次连通的涡流三相混合器组和气能絮凝分离槽,所述气能絮凝分离槽的上口设有刮渣机,气能絮凝分离槽的底部设有挡板,所述挡板的下设有穿孔集水板,所述穿孔集水板与挡板相垂直。

2.如权利要求1所述的煤化工废水预处理除油装置,其特征在于,所述pH值调节槽内设有搅拌机。

3.如权利要求1所述的煤化工废水预处理除油装置,其特征在于,所述气能絮凝分离槽的外侧设有渣槽。

4.如权利要求1所述的煤化工废水预处理除油装置,其特征在于,所述涡流三相混合器组由若干涡流三相混合器依次串联组成。

5.如权利要求4所述的煤化工废水预处理除油装置,其特征在于,所述涡流三相混合器的数量为三个。

6.如权利要求1所述的煤化工废水预处理除油装置,其特征在于,所述中间水箱和过滤器之间设有过滤提升泵。

说明书

煤化工废水预处理除油装置

技术领域

本实用新型涉及一种煤化工废水预处理除油装置,属于环境工程技术领域。

背景技术

煤化工废水主要来自煤炭热加工和煤气净化过程及煤化工产品的精制过程,该废水是一种污染物成分极其复杂、难降解物质较多的高浓度有机废水,含有油类、酚类、氰化物、硫化物等多种污染物(污染物浓度范围见表1所示)。其中,油类污染物在煤化工废水处理中也属于难处理污染物,如处理不好,会影响后续处理单元的正常运行。

表1煤化工废水典型污染物浓度范围

序号项目浓度范围1CODCr(mg/L)5000~250002石油类(mg/L)500~15003NH3-N(mg/L)6000~90004总酚(mg/L)3000~65005硫化物(mg/L)50~2006氰化物(mg/L)30~50

煤化工废水中油类主要是焦油,焦油在水中的存在形式与乳化剂、水和其自身的性质有关,主要以浮油、分散油、乳化油、油-固体物等多种物理状态存在:

(1)浮油

煤化工废水的油通常大部分以浮油形式存在,其粒径较大,一般>100μm,通过静置沉降后能有效分离。

(2)分散油

分散油以小油滴形状悬浮分散在废水中,油滴粒径在25~100μm之间。当油表面存在电荷或受到机械外力时,油滴较为稳定;反之分散相的油滴则不稳定,静置一段时间后就会聚集并形成较大的油珠上浮到水面,这一状态的油也较易去除。

(3)乳化油

由于表面活性剂的存在,使得原本是非极性憎水型的油滴变成了带负电荷的胶核。由于极性和表面能的影响,带负电荷油滴胶核吸附水中带正电荷离子或极性水分子形成胶体双电层结构。这些油珠外面包裹有弹性的、有一定厚度的双电层,与彼此所带的同性电荷相互排斥,阻止了油滴间相互碰撞变大,使油滴能长期稳定地存在于水中,油滴粒径在0.1~25μm之间,在水中呈乳浊状或乳化状。

(4)油-固体物

煤化工废水中含有能使其形成油包水型乳状液的天然乳化剂(主要是分散在废水中的固体物,如煤粉和焦粉等),从而形成焦油-固体乳状液。该焦油-固体乳状液的稳定性与煤粉、焦粉的粒度有较强的相关性,粒度越小,乳状液越稳定,油水分离越困难。

由于煤化工废水含油、含尘及含盐量高,目前普遍采用的隔油除尘初级处理效果不佳,导致后续处理过程中设备污堵严重,使装置不能长周期运行,另外由于含油量过高,难于达到后续生化处理的进水指标。

目前,国内外煤化工废水的处理流程基本遵循“预处理→生化处理→深度处理”三个步骤。其中,普遍采用的预处理除油技术主要有静置沉降和气浮两种方法。

静置沉降法是利用油和水的密度差及油和水的不相溶性,在静止状态下实现油珠、悬浮物与水分离。该方法能接受任何浓度的煤化工含油废水,同时除去大量的焦油(主要是浮油、粗分散油)和悬浮固体等杂质,方法简单、易操作;但除油效果受到废水中油类密度分布的影响较大,存在停留时间长、效率低、去除效果较差、出水石油类浓度仍较高、不能满足后续生化处理进水要求、尚需进一步除油处理等问题。

气浮法是利用在油水悬浮液中释放出的大量微气泡(10~120μm),依靠其表面张力作用吸附分散于水中的微小油滴,气泡的浮力不断增大上浮,最终达到分离的目的。气浮法可把直径大于25μm的油粒(主要是浮油、分散油)基本去除,在含油废水处理中应用较广泛,但在煤化工含油废水处理中存在如下问题:煤化工废水中含有大量密度大于1的重质焦油,这样废水中的粉尘、重质焦油和轻质焦油会与气浮装置中的气泡混合在一起,无法实现三相有效分离,使得除油效果较差;另外,煤化工废水含有挥发酚、氨等污染物,气浮法处理过程中易夹带逸出,对现场操作环境造成恶劣影响。

实用新型内容

针对现有技术中的缺陷,本实用新型的目的是提供一种煤化工废水预处理除油装置。

本实用新型是通过以下技术方案实现的:

一种煤化工废水预处理除油装置,其包括依次连通的pH值调节槽、气能絮凝装置、中间水箱和过滤器,所述气能絮凝装置包括依次连通的涡流三相混合器组和气能絮凝分离槽,所述气能絮凝分离槽的上口设有刮渣机,气能絮凝分离槽的底部设有挡板,所述挡板的下设有穿孔集水板,所述穿孔集水板与挡板相垂直。

作为优选方案,所述pH值调节槽内设有搅拌机。

作为优选方案,所述气能絮凝分离槽的外侧设有渣槽。

作为优选方案,所述涡流三相混合器组由若干涡流三相混合器依次串联组成。

作为优选方案,所述涡流三相混合器的数量为三个。

作为优选方案,所述中间水箱和过滤器之间设有过滤提升泵。

因此,与现有技术相比,本实用新型具有如下的有益效果:

1、采用气能絮凝技术对煤化工废水进行除油处理,其独有的涡流三相混合技术可以最大限度地利用化学药剂、充分捕捉细小污染颗粒及胶体,对煤化工废水石油类和悬浮物去除率高,特别是能有效去除废水中乳化油和油-固体物,出水含油量低,能有效保障后续处理系统的进水水质要求。

2、气能絮凝技术相比传统气浮技术取消了溶气罐、释放器等部件,降低了处理煤化工废水时易堵塞结垢的风险,设备维护工作量小。

3、气能絮凝出水经过滤器进一步处理去除悬浮物和浊度,出水水质能满足后续生化或其它处理工艺的要求。