申请日2016.12.02

公开(公告)日2017.05.10

IPC分类号C02F9/14; B01D1/00; C01D3/06; C01D7/24; C01F5/40; C02F101/30; C02F1/38; C02F1/04; C02F101/12

摘要

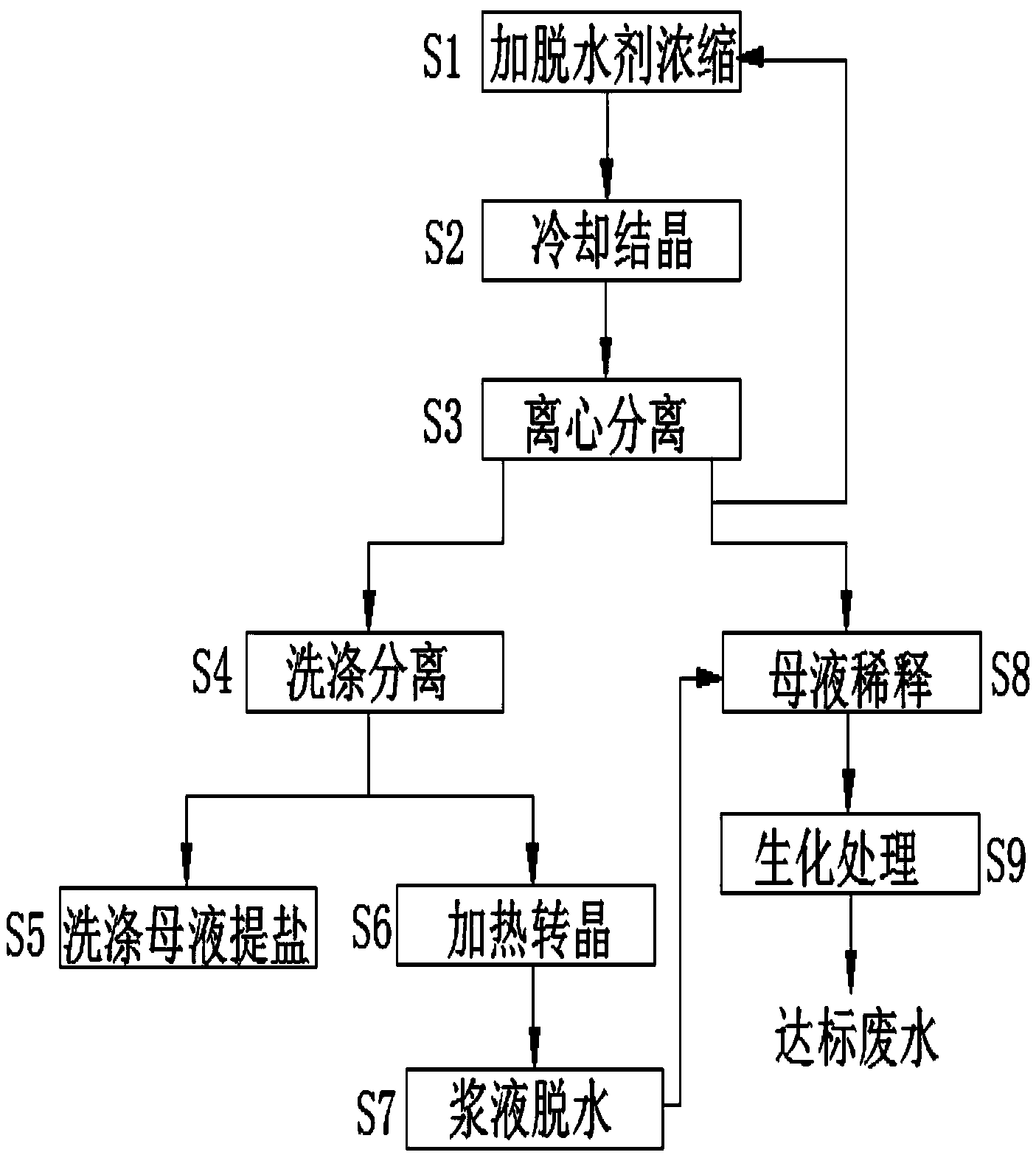

本发明公开了一种处理高盐有机废水的方法,将浓缩提盐与生化处理结合起来,分步去除无机盐和有机物,实现废水的达标排放。具体技术步骤为:向加热至40‑80℃的废水中加入脱水剂直至废水饱和,将饱和废水冷却至‑5~5℃,析出混合盐晶体,将析晶废水离心分离得混合盐晶体和高有机物浓缩母液,将混合盐晶体洗涤得脱水剂水合物晶体,洗涤母液蒸发浓缩提盐,脱水剂水合物晶体加热至95‑150℃转晶脱水得再生脱水剂和冷凝水,高有机物浓缩母液经3‑5次浓缩提盐得含盐高有机物浓缩母液,含盐高有机物浓缩母液用冷凝水稀释后进行生化处理,得到达标废水。本发明工艺条件温和,脱水剂可循环利用,能耗低,降低了处理成本,达到废水排放标准。

摘要附图

权利要求书

1.一种处理高盐有机废水的方法,其特征在于,技术步骤包括:加脱水剂浓缩(S1)、冷却结晶(S2)、离心分离(S3)、洗涤分离(S4)、洗涤母液提盐(S5)、加热转晶(S6)、浆液脱水(S7)、母液稀释(S8)和生化处理(S9);

所述加脱水剂浓缩(S1):将废水加热至40-80℃,向废水内加入脱水剂,直至废水饱和,得到脱水剂饱和废水;

所选脱水剂为一种低温下在水溶液中可形成水合物晶体,高温下脱除结晶水,并且与废水中的无机盐具有同离子的无机盐,所选脱水剂不能与废水中除水之外的其他成分发生化学反应;

所述冷却结晶(S2):将加脱水剂浓缩(S1)中得到的脱水剂饱和废水冷却至-5~5℃,析出混合盐晶体,得到析晶废水;

所述离心分离(S3):将冷却结晶(S2)得到的析晶废水进行离心分离,得到混合盐晶体和有机污染物富集的高有机物浓缩母液;

所述洗涤分离(S4):将离心分离(S3)得到的混合盐晶体采用脱水剂的低温饱和溶液洗涤,离心分离,得脱水剂水合物晶体和洗涤母液;

所述洗涤母液提盐(S5):将洗涤分离(S4)得到的洗涤母液加热至90-130℃,进行蒸发浓缩,离心分离,得到回收脱水剂和无机盐;

所述加热转晶(S6):将洗涤分离(S4)得到的脱水剂水合物晶体加热转晶,脱结晶水,得到脱水剂浆液,转晶温度为95~150℃;

所述浆液脱水(S7):将加热转晶(S6)得到的脱水剂浆液加热至沸点,进行蒸发脱水,并对得到的固体进行离心分离,得到再生脱水剂和冷凝水;

所述母液稀释(S8):将经S1-S2-S3循环步骤进行3-5次后得到的含盐高有机物浓缩母液,用浆液脱水(S7)副产的冷凝水进行稀释,得到稀释母液;

所述生化处理(S9):母液稀释(S8)得到的稀释母液进行生化处理,得到达标废水。

2.根据权利要求1所述的一种处理高盐有机废水的方法,其特征在于,所述加脱水剂浓缩(S1)中向废水内加入的脱水剂为碳酸钠、碳酸镁、氯化镁、氯化钙、硫酸钠、硫酸镁、硫酸锌、磷酸氢二钠、磷酸二氢钠中的一种。

3.根据权利要求2所述的一种处理高盐有机废水的方法,其特征在于,所述向废水内加入的脱水剂所形成的水合物晶体中结晶水质量分数比其他可选脱水剂水合物晶体中结晶水质量分数高。

4.根据权利要求1所述的一种处理高盐有机废水的方法,其特征在于,所述洗涤分离(S4)所采用的脱水剂低温饱和溶液由加脱水剂浓缩(S1)中所加脱水剂配制,在-5~5℃下对混合盐晶体进行1~3次洗涤。

5.根据权利要求1所述的一种处理高盐有机废水的方法,其特征在于,所述加热转晶(S6)温度比其脱水温度高5~10℃。

6.根据权利要求1所述的一种处理高盐有机废水的方法,其特征在于,所述浆液脱水(S7)中,将得到的再生脱水剂加入未处理的废水中,进行循环利用。

7.根据权利要求1所述的一种处理高盐有机废水的方法,其特征在于,所述浆液脱水(S7)中,所采用的蒸发器为MVR蒸发器。

说明书

一种处理高盐有机废水的方法

技术领域

本发明涉及废水处理技术,尤其是涉及高盐有机废水的处理方法。

背景技术

随着国民经济的快速发展,人们的生活质量得到了提高,城市生活污水、农业污水和工业废水的排放量也急剧上升,导致淡水受到了不同程度的污染,急需有效的废水处理方法使其实现达标排放。在废水处理中高盐有机废水最难处理,由化工、冶金、炼焦、染料、农药等诸多行业产生的高盐有机废水,具有成分复杂、有机物种类繁多、无机盐含量高等特点。对此类工业废水的现有处理方法主要有蒸发浓缩法、生物处理法和焚烧法。

蒸发浓缩法将高盐有机废水加热至沸点,蒸出水,得到大量纯度较低的固体产品,成为固废。但是,大量有机物和无机物析出粘贴在蒸发器内壁上,难以清洗,不仅影响传热效率,导致处理能力大幅度下降,还缩短了生产设备的使用寿命。同时,蒸出的废水仍含有有机物等杂质,还要通过一套常规污水处理装置进行处理。此外,蒸发浓缩过程中,废水中的有机物可能发生一系列反应,使废水成分更加复杂难以降解。因此,蒸发浓缩法具有能耗高、成本高、处理效果差、二次污染严重等缺点。

生物处理法是利用微生物降解有机物的废水处理方法,采用的微生物一般只适宜于低含盐的水体,盐浓度过高会严重抑制微生物生长,现有生物处理法难以将高含盐的有机废水降解。采用生物处理法,还必须用大量淡水将废水进行稀释后进行,这不仅消耗大量淡水资源,还增加了废水的排放量。因此,生物处理法难以直接处理高盐有机废水,生物法处理前必须对含盐有机废水进行脱盐处理,脱盐成本高。

焚烧法利用天燃气、燃料油、煤等助燃剂在燃烧炉中将有机废水单独或者和其他废物混合燃烧,可以一步将有害废水中有机物彻底转化为二氧化碳和水,能耗与处理成本较高。含盐有机废水采用焚烧法处理,无机盐类在加热过程中会造成结焦、结渣、腐蚀等危害,影响焚烧稳定运行。而且,部分有机物在焚烧过程中,不可避免的产生有毒有害副产物,造成二次污染。因此,焚烧法直接处理高盐有机废水具有设备投资大,能耗高、处理成本高等缺点。

综上所述,高盐有机废水的处理是有相当难度的,急需一种处理高盐有机废水的方法,以解决此类废水的环境污染问题。

发明内容

针对目前高盐有机废水处理存在相当难度和缺乏有效处理方法的问题,本发明推出了一种处理高盐有机废水的方法,将浓缩提盐与生化处理结合起来,分步去除无机盐和有机物,实现废水的达标排放。

本发明所涉及的处理含盐有机废水的方法,技术步骤包括:加脱水剂浓缩、冷却结晶、离心分离、洗涤分离、洗涤母液提盐、加热转晶、浆液脱水、母液稀释和生化处理。

S1、加脱水剂浓缩

分析废水的主要成分,选取一种低温下在水溶液中可形成水合物晶体、高温下脱除结晶水,并且与废水中所含无机盐具有同离子的无机盐作脱水剂。将废水加热至40-80℃,向废水内加入所选脱水剂,直至废水饱和,不再溶解,得到脱水剂饱和废水。

所选脱水剂不能与废水中除水之外的其他成分发生化学反应,为碳酸钠、碳酸镁、氯化镁、氯化钙、硫酸钠、硫酸镁、硫酸锌、磷酸氢二钠、磷酸二氢钠中的一种。

所选脱水剂形成的水合物晶体中结晶水质量分数比其他可选脱水剂水合物晶体中结晶水质量分数高。

S2、冷却结晶

将S1加脱水剂浓缩中得到的脱水剂饱和废水冷却至-5~5℃,析出混合盐晶体,得到析晶废水。析出的混合盐晶体包括共同析出的脱水剂水合物晶体和其他无机盐晶体。

S3、离心分离

将S2冷却结晶后的析晶废水进行离心分离,得到混合盐晶体(脱水剂水合物晶体和其他无机盐晶体)和有机污染物富集的高有机物浓缩母液。

再将高有机物浓缩母液按S1、S2、S3步骤进行操作处理,重复循环操作3-5次,进行脱盐,得到含盐高有机物浓缩母液。

S4、洗涤分离

将S3离心分离得到的混合盐晶体采用脱水剂的低温饱和溶液洗涤,离心分离,得脱水剂水合物晶体和洗涤母液。采用的脱水剂低温饱和溶液由S1步骤中所加脱水剂配制,在-5~5℃下对混合盐晶体进行1~3次洗涤。

S5、洗涤母液提盐

将S4洗涤分离得到的洗涤母液加热至90-130℃,进行蒸发浓缩,离心分离得到回收脱水剂和无机盐。

S6、加热转晶

将S4洗涤分离中得到的脱水剂水合物晶体加热转晶,脱结晶水,得到脱水剂浆液。转晶温度为95~150℃。

S7、浆液脱水

将S6加热转晶中得到的脱水剂浆液加热至沸点,进行蒸发脱水,并对得到的固体进行离心分离,得到再生脱水剂和冷凝水。将得到的再生脱水剂加入未处理的废水中,进行循环利用。所采用的蒸发器为MVR蒸发器。

S8、母液稀释

将经S1-S2-S3循环步骤进行3-5次后得到的含盐高有机物浓缩母液,用S7步骤副产的冷凝水进行稀释,得到稀释母液。

S9、生化处理

将S8中得到的稀释母液进行生化处理,得到达标废水。

本发明的有益效果:

1、利用脱水剂在水中结晶可形成水合物晶体的特性,加入脱水剂,通过脱水剂水合物晶体的析出带出废水中的部分游离水,相对传统的蒸发浓缩法,浓缩温度低,工艺条件温和,克服了直接高温蒸发的缺点,能耗低,成本低。

2、脱水剂水合物晶体的粒度较大,晶体形态好,形成过程中不易夹杂杂质,纯度很高。水合物晶体加热后得到的脱水剂浆液进行蒸发得到再生脱水剂和冷凝水,再生脱水剂可循环利用进行废水的浓缩,冷凝水的纯度很高,基本不含盐类和有机物。

3、使用冷凝水对含盐高有机物浓缩母液进行稀释,得到的稀释母液通过生化处理,该过程中无需外加水,较传统高浓废水处理工艺,大大降低了外加水的用量,降低了处理成本,处理得到的废水达到排放标准。

4、脱水剂浆液蒸发脱水采用MVR蒸发装置,能耗低,运行成本低。

5、脱水剂水合物晶体脱水转晶得到再生脱水剂可循环使用,投入成本低。