申请日2016.12.12

公开(公告)日2017.03.15

IPC分类号B09B3/00; B09B5/00; C02F11/12; C02F11/10

摘要

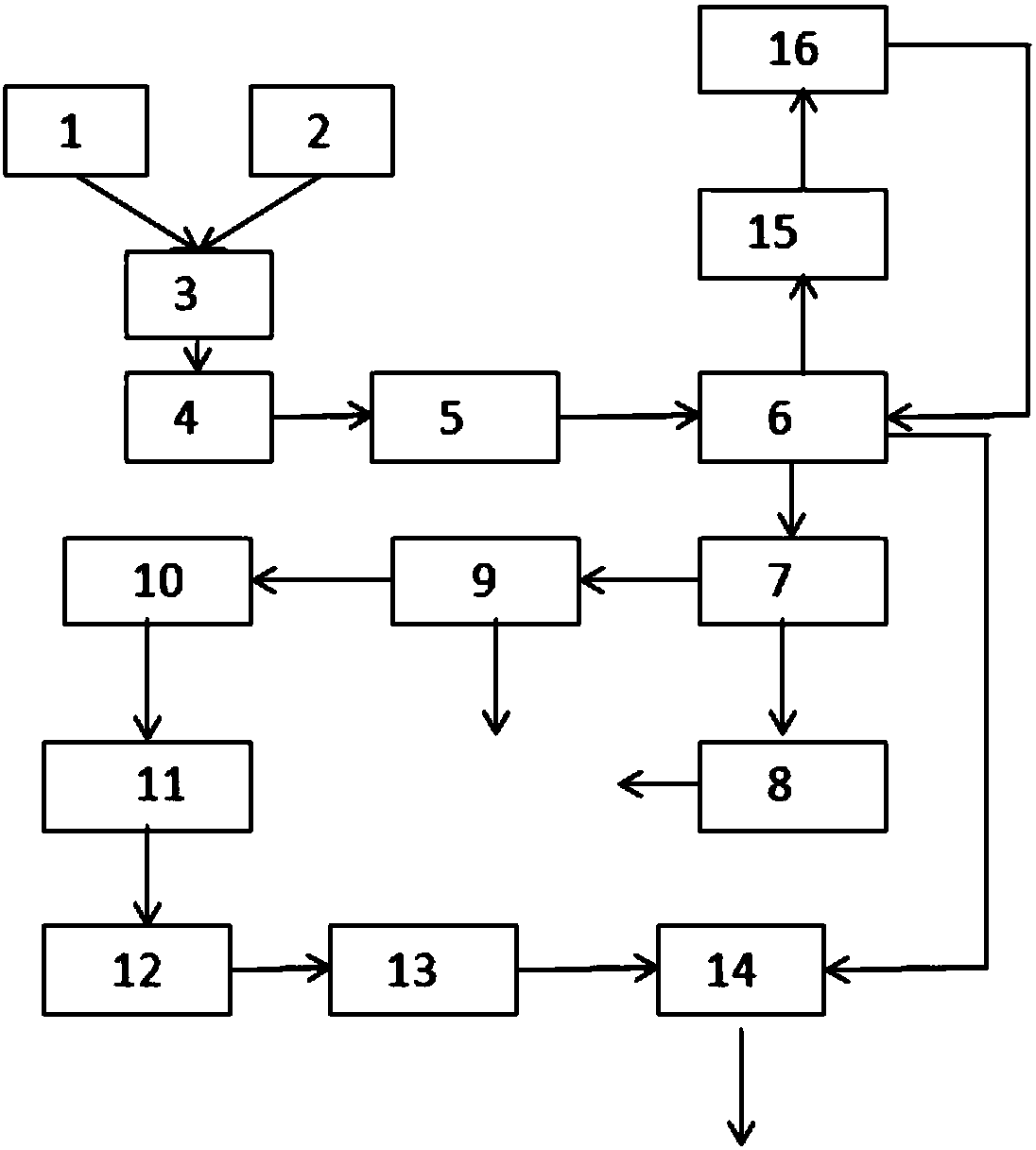

本发明公开了生活垃圾和污泥混合处理的系统及方法。所述系统中,混合装置分别与生活垃圾预处理单元和污泥预处理单元连接,储料坑用于储存由混合装置运送的混合原料,然后经抓斗送入上料进料装置中,上料进料装置的出料口与旋转床热解炉的进料口连接,旋转床热解炉为环形密封结构,包括设置有红外辐射加热管的红外加热区和设置有蓄热式燃气辐射管的燃气加热区,其具有热解油气出口,与热解油气冷却装置的热解油气入口连接,同时,旋转床热解炉的含碳残渣出口与熔融反应器的含碳残渣入口通过进料螺旋连接。本发明可实现生活垃圾和污泥的综合处理,系统易操作,设备运行稳定可靠,处理过程清洁节能,无污染物排放,热效率高,经济效益显著。

权利要求书

1.一种生活垃圾和污泥混合处理的系统,其特征在于,包括生活垃圾预处理单元、污泥预处理单元、混合装置、储料坑、上料进料装置、旋转床热解炉、热解油气冷却装置、熔融反应器;

所述混合装置分别与所述生活垃圾预处理单元和所述污泥预处理单元连接,用于将预处理生活垃圾和污泥进行混合,得到混合原料;

所述储料坑用于储存由所述混合装置运送的混合原料;

所述混合原料通过抓斗由所述储料坑送入所述上料进料装置中;

所述旋转床热解炉具有进料口、热解油气出口、含碳残渣出口;所述进料口与所述上料进料装置的出料口连接;

所述旋转床热解炉为环形密封结构,包括设置有红外辐射加热管的红外加热区和设置有蓄热式燃气辐射管的燃气加热区;

所述热解油气冷却装置具有热解油气入口,该热解油气入口与所述旋转床热解炉的热解油气出口连接;

所述熔融反应器具有含碳残渣入口、高温烟气出口、液态渣出口;所述含碳残渣入口与所述旋转床热解炉的含碳残渣出口通过进料螺旋连接。

2.根据权利要求1所述的系统,其特征在于,包括激冷槽、余热锅炉;

所述激冷槽具有液态渣入口,该液态渣入口与所述熔融反应器的液态渣出口连接;

所述余热锅炉具有高温烟气入口,该高温烟气入口与所述熔融反应器的高温烟气出口连接。

3.根据权利要求1所述的系统,其特征在于,

所述旋转床热解炉的进料口处设置有匀料器,所述匀料器的出料端与所述红外加热区相通;每两根所述红外辐射加热管之间设置有翻料器;

所述熔融反应器中设置有蓄热式旋风燃烧器;

所述上料进料装置的下端设置有物料计量器。

4.根据权利要求2所述的系统,其特征在于,还包括蓄热式换热器,所述蓄热式换热器用于接收由所述余热锅炉送入的低温烟气,所述低温烟气与所述蓄热式换热器中的空气进行换热得到冷却烟气,所述冷却烟气依次送入除尘器、脱硝脱硫装置、活性炭吸附装置、烟囱排烟装置。

5.根据权利要求1所述的系统,其特征在于,还包括碱洗塔,所述碱洗塔具有冷凝气入口,该冷凝气入口与所述热解油气冷却装置的冷凝气出口连接。

6.一种利用权利要求1-5任一所述的系统进行生活垃圾和污泥混合处理的方法,其特征在于,包括步骤:

A、生活垃圾和污泥的混合原料在所述储料坑中堆放1~7天之后,由所述抓斗运送至所述上料进料装置中;

B、所述混合原料经由所述上料进料装置送入所述旋转床热解炉中,在所述匀料器的作用下均匀布置在布料板上,并依次通过所述红外加热区、燃气加热区,所述混合原料中的水分和有机挥发分依次被分离,得到含碳残渣和热解油气;

C、所述含碳残渣经由所述进料螺旋送入所述熔融反应器的炉膛内,在其中所述蓄热式旋风燃烧器的作用下,所述含碳残渣液化形成液态渣和高温烟气。

7.根据权利要求6所述的方法,其特征在于,所述A步骤之前还包括:

将生活垃圾送入所述生活垃圾预处理单元中进行处理:

筛选:将生活垃圾运送至孔径为20*80㎜的滚筒筛中,将渣土筛出;和/或

分拣粗破碎:所述滚筒筛中的筛上物经分拣粗破碎,得到粒径≤150㎜的物料;和/或

预磁选:对上述物料进行预磁选,回收其中的黑色金属;和/或

二级破碎:将经预磁选的物料破碎至粒径<20㎜;和/或

精磁选:经二级破碎的物料进行精磁选,回收其中的小型黑色金属;

将污泥送入所述污泥预处理单元中进行处理:

过滤:过滤掉污泥中粒径>30㎜的物质;和/或

干燥:将含水率>50wt%的污泥干燥至含水率为40~50wt%。

8.根据权利要求6所述的方法,其特征在于,所述B步骤中,

所述旋转床热解炉的转速为10~45min/r;

所述布料板上的混合原料厚度为20~50㎜;

所述红外加热区中的红外辐射加热管与所述混合原料上表面的垂直距离为50~100㎜,辐射红外光波长为1~30μm;翻料器下边缘与所述布料板表面的垂直距离为5~10㎜;

所述燃气加热区中的蓄热式燃气辐射管与所述混合原料上表面的垂直距离为50~100㎜,蓄热式燃气辐射管的温度为800~1100℃;

将所述热解油气送入所述热解油气冷却装置、碱洗塔进行冷凝、脱除酸性气体之后,送回所述蓄热式燃气辐射管中燃烧,燃烧后的烟气送入所述烟囱排烟装置中排放。

9.根据权利要求6所述的方法,其特征在于,所述C步骤中,所述含碳残渣占混合原料的百分比为25wt%;

所述熔融反应器的炉膛温度为1300~1500℃。

10.根据权利要求6所述的方法,其特征在于,还包括步骤:将所述液态渣送入所述激冷槽中形成固态玻璃体,并将所述高温烟气送入所述余热锅炉中;在所述余热锅炉中,所述高温烟气温度从1200~1400℃降低至400~550℃,得到低温烟气;

将所述低温烟气送入所述蓄热式换热器中与空气进行换热,所述低温烟气温度由400~550℃降低至<200℃,所述空气温度升高为300~400℃,并控制所述换热过程的时间≤3s。

说明书

一种生活垃圾和污泥混合处理的系统及方法

技术领域

本发明涉及一种生活垃圾和污泥混合处理的系统及方法。

背景技术

传统城市垃圾焚烧技术中,面临着十分严峻的二噁英和重金属污染的治理问题。如何妥善处理焚烧过程产生的二次污染(烟气、飞灰),是传统垃圾焚烧面临的最大挑战。

污泥焚烧处理减容、减重比大,处理速度快、占用土地面积小等,已受到国内外的普遍认可。但焚烧后会产生二噁英、NOx、SO2、重金属等,导致二次空气污染。随着烟气处理技术的发展,其中的大部分空气污染物可以得到很大程度的控制。但是,污泥中的大量重金属元素富集在一些亚微米颗粒中或以气态形式存在于烟气中,不易除去。

生活垃圾堆滤后得到的渗滤液,以及生活污泥常规干化得到的污水中,其中COD和BOD的指标均较高,处理费用高。传统工艺是将其喷淋到垃圾焚烧炉或污泥焚烧炉中,或是将污泥干化后的污水直接通过掺混煤焚烧,上述过程气化成水蒸汽会带走大量的热量。

近年来,城市垃圾和污泥气化熔融新型焚烧技术,可将45℃~700℃时有机成份的气化和1300℃以上无机灰分和焦炭的熔融式燃烧结合起来,因此逐渐受到了国际范围的广泛关注。

现有技术一公开了城市生活垃圾气化熔融系统。生活垃圾在液压推进器作用下,送入气化熔融内的热解通道进行热解,热解产物进入高温反应器内进一步反应。反应后产生的气体产物依次经过水洗塔、精洗塔和活性炭吸附装置。但是,垃圾中水分含量较高,直接送入气化熔融系统中升温需要吸收大量的热,系统能耗较大,需要根据垃圾处理量配备相应的气化熔融炉,增加单炉体积,提高了投资费用。采用水洗的方式直接给高温烟气降温,大量余热未被利用,产生的大量粉尘也一起进入水洗塔,水洗后粉尘进入循环水中,增加污水处理难度。烟气中含有大量的重金属和氮硫污染物,处理难度较大,运行成本高。

现有技术二公开了一种污泥焚烧方法。该方法的特征在于将污泥预处理成干泥,然后将干泥破碎成块料后通过螺旋输送器输送至布料器,从焚烧炉顶部均匀加入焚烧炉中。在炉内,生活污泥依次完成升温、干燥、热解、燃烧等过程。产生的灰渣进入热灰仓中与水进行间接换热后,由螺旋输送器排出。产生的烟气进行二次燃烧,产生的高温烟气先与空气换热后再用水进行冷却,然后通过二级脱硫塔除酸、脱硫、脱NOX和粉尘等。但是,预处理过程需要脱除大量的水分,采用现有的普通压滤是难以达到的,通常需要采用热处理,消耗大量的热。并且会产生大量的废水和臭气,需要配套大型的污水处理系统和臭气处理系统。直接采用热烟气给污泥加热,导致二次燃烧过程中烟气量增加,后续热量回收和余热利用设备相应增加,投资成本高。部分污泥中存在重金属或是氯苯类物质,很难判定。在焚烧过程中,固体灰渣可作为危废处理,且产生的烟气中可能含有大量重金属,甚至含氯苯类物质,仅采用二级脱硫系统难以满足要求。

发明内容

本发明旨在提供一种利用旋转床热解炉和熔融反应器联用处理生活垃圾和污泥的系统及方法,该系统易操作,设备运行稳定可靠。处理过程清洁节能,无污染物排放。整个系统热效率高,运行费用低,经济效益明显。

本发明提供了一种生活垃圾和污泥混合处理的系统,包括生活垃圾预处理单元、污泥预处理单元、混合装置、储料坑、上料进料装置、旋转床热解炉、热解油气冷却装置、熔融反应器;

所述混合装置分别与所述生活垃圾预处理单元和所述污泥预处理单元连接,用于将预处理生活垃圾和污泥进行混合,得到混合原料;

所述储料坑用于储存由所述混合装置运送的混合原料;

所述混合原料通过抓斗由所述储料坑送入所述上料进料装置中;

所述旋转床热解炉具有进料口、热解油气出口、含碳残渣出口;所述进料口与所述上料进料装置的出料口连接;

所述旋转床热解炉为环形密封结构,包括设置有红外辐射加热管的红外加热区和设置有蓄热式燃气辐射管的燃气加热区;

所述热解油气冷却装置具有热解油气入口,该热解油气入口与所述旋转床热解炉的热解油气出口连接;

所述熔融反应器具有含碳残渣入口、高温烟气出口、液态渣出口;所述含碳残渣入口与所述旋转床热解炉的含碳残渣出口通过进料螺旋连接。

上述的系统中,还包括激冷槽、余热锅炉;

所述激冷槽具有液态渣入口,该液态渣入口与所述熔融反应器的液态渣出口连接;

所述余热锅炉具有高温烟气入口,该高温烟气入口与所述熔融反应器的高温烟气出口连接。

优选的,所述旋转床热解炉的进料口处设置有匀料器,所述匀料器的出料端与所述红外加热区相通;每两根所述红外辐射加热管之间设置有翻料器;所述熔融反应器中设置有蓄热式旋风燃烧器;所述上料进料装置的下端设置有物料计量器。

上述的系统中,还包括蓄热式换热器,所述蓄热式换热器用于接收由所述余热锅炉送入的低温烟气,所述低温烟气与所述蓄热式换热器中的空气进行换热得到冷却烟气,所述冷却烟气依次送入除尘器、脱硝脱硫装置、活性炭吸附装置、烟囱排烟装置。

上述的系统中,还包括碱洗塔,所述碱洗塔具有冷凝气入口,该冷凝气入口与所述热解油气冷却装置的冷凝气出口连接。

本发明还提供了一种利用上述系统进行生活垃圾和污泥混合处理的方法,包括步骤:

A、生活垃圾和污泥的混合原料在所述储料坑中堆放1~7天之后,由所述抓斗运送至所述上料进料装置中;

B、所述混合原料经由所述上料进料装置送入所述旋转床热解炉中,在所述匀料器的作用下均匀布置在布料板上,并依次通过所述红外加热区、燃气加热区,所述混合原料中的水分和有机挥发分依次被分离,得到含碳残渣和热解油气;

C、所述含碳残渣经由所述进料螺旋送入所述熔融反应器的炉膛内,在其中所述蓄热式旋风燃烧器的作用下,所述含碳残渣液化形成液态渣和高温烟气。

上述生活垃圾和污泥混合处理的方法中,所述A步骤之前还包括:

将生活垃圾送入所述生活垃圾预处理单元中进行处理:

筛选:将生活垃圾运送至孔径为20*80㎜的滚筒筛中,将渣土筛出;和/或

分拣粗破碎:所述滚筒筛中的筛上物经分拣粗破碎,得到粒径≤150㎜的物料;和/或

预磁选:对上述物料进行预磁选,回收其中的黑色金属;和/或

二级破碎:将经预磁选的物料破碎至粒径<20㎜;和/或

精磁选:经二级破碎的物料进行精磁选,回收其中的小型黑色金属;

将污泥送入所述污泥预处理单元中进行处理:

过滤:过滤掉污泥中粒径>30㎜的物质;和/或

干燥:将含水率>50wt%的污泥干燥至含水率为40~50wt%。

上述生活垃圾和污泥混合处理的方法中,所述B步骤中,

所述旋转床热解炉的转速为10~45min/r;

所述布料板上的混合原料厚度为20~50㎜;

所述红外加热区中的红外辐射加热管与所述混合原料上表面的垂直距离为50~100㎜,辐射红外光波长为1~30μm;翻料器下边缘与所述布料板表面的垂直距离为5~10㎜;

所述燃气加热区中的蓄热式燃气辐射管与所述混合原料上表面的垂直距离为50~100㎜,蓄热式燃气辐射管的温度为800~1100℃;

将所述热解油气送入所述热解油气冷却装置、碱洗塔进行冷凝、脱除酸性气体之后,送回所述蓄热式燃气辐射管中燃烧,燃烧后的烟气送入所述烟囱排烟装置中排放。

上述生活垃圾和污泥混合处理的方法中,所述C步骤中,所述含碳残渣占混合原料的百分比为25wt%;

所述熔融反应器的炉膛温度为1300~1500℃。

上述生活垃圾和污泥混合处理的方法中,还包括步骤:将所述液态渣送入所述激冷槽中形成固态玻璃体,并将所述高温烟气送入所述余热锅炉中;在所述余热锅炉中,所述高温烟气温度从1200~1400℃降低至400~550℃,得到低温烟气;

将所述低温烟气送入所述蓄热式换热器中与空气进行换热,所述低温烟气温度由400~550℃降低至<200℃,所述空气温度升高为300~400℃,并控制所述换热过程的时间≤3s。

传统技术中,采用单独的常规焚烧或是掺烧设备无法实现对生活垃圾和污泥的混合处理。本发明可以同时处理两种不同废弃物,满足废弃物的综合处理要求,有效降低投资和占地面积。并且,本发明采用红外加热得到较为纯净的水分,既可作为系统用水循环使用,也可直接排放到市政污水管网中,直接降低污水处理费用。加热系统产生的烟气不与热解产生的热解油气接触,从而降低了设备投资成本。

本发明净化烟气过程中,烟气中重金属含量均达标,通过脱硝脱硫处理后,可降低后段活性炭的用量。