申请日2017.02.09

公开(公告)日2017.04.26

IPC分类号C02F1/12; C02F1/16; F22D1/36; F23J15/08; C02F103/18

摘要

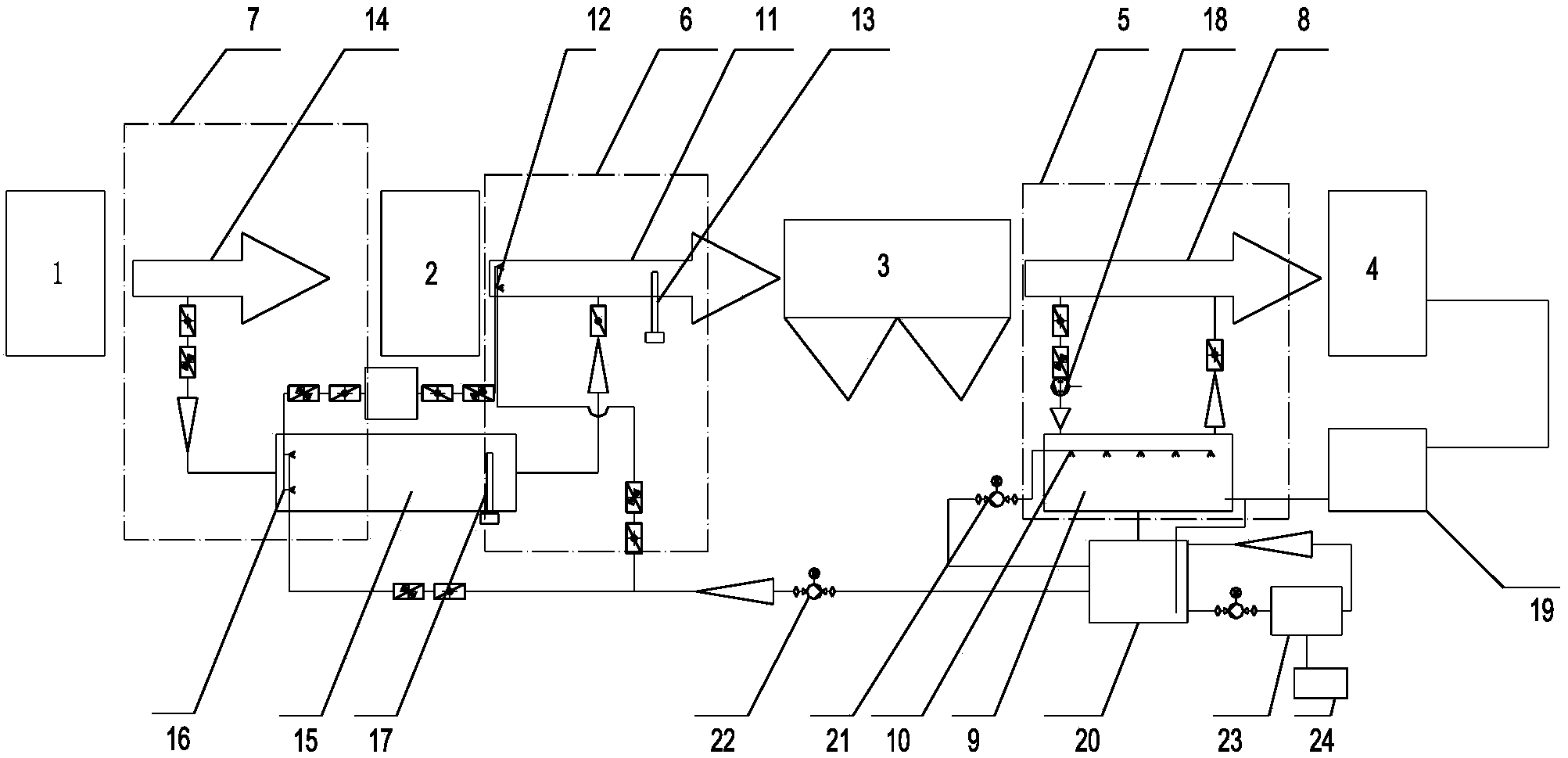

本发明涉及一种全负荷梯度烟气余热蒸发 废水 控制系统及其控制方法,包括由烟道依次连接的锅炉省煤器、空气预热器、静电除尘器和脱硫塔,还包括与上述烟道相互连接的低温烟气蒸发废水浓缩减量系统、中温烟气蒸发废水系统及高温烟气蒸发废水系统;低温烟气蒸发废水浓缩减量系统包括低温烟气系统、蒸发减量塔和低温废水喷淋系统;中温烟气蒸发废水系统包括中温蒸发烟道、废水喷淋系统和吹灰器;高温烟气蒸发废水系统包括高温烟气系统、高温蒸发塔、废水喷淋系统和吹灰器。其具有结构简单、设计合理、蒸发过程温和、操作弹性高,合理利用烟气梯度余热,不需要消耗其他热源,耗能较少,运行成本也相对较低,有利于环保等优点。

摘要附图

权利要求书

1.一种全负荷梯度烟气余热蒸发废水控制系统,其特征在于:

该控制系统包括由烟道依次连接的锅炉省煤器(1)、空气预热器(2)、静电除尘器(3)和脱硫塔(4),该控制系统还包括与上述烟道相互连接的低温烟气蒸发废水浓缩减量系统(5)、中温烟气蒸发废水系统(6)及高温烟气蒸发废水系统(7);

所述低温烟气蒸发废水浓缩减量系统包括:低温烟气系统(8)、蒸发减量塔(9)和低温废水喷淋系统(10);所述低温烟气系统、蒸发减量塔和废水喷淋系统相互连接,低温烟气通过蒸发减量塔侧下部进入蒸发减量塔由上部排出,废水经废水喷淋系统的喷嘴在蒸发减量塔上部向下喷射,与低温烟气逆流接触进行蒸发浓缩处理;

所述中温烟气蒸发废水系统包括:中温蒸发烟道(11)、废水喷淋系统(12)和吹灰器(13);所述中温烟气蒸发废水系统的废水喷淋喷嘴布置在中温蒸发烟道上游,废水喷射方向与烟气流向一致;吹灰器布置在中温蒸发烟道下游;

所述高温烟气蒸发废水系统包括:高温烟气系统(14)、高温蒸发塔(15)、废水喷淋系统(16)和吹灰器(17);所述高温烟气系统、高温蒸发塔、废水喷淋系统和吹灰器相互连接;所述高温烟气由高温蒸发塔顶部进入底部排出,废水喷嘴布置在高温蒸发塔中上部,废水喷射方向与烟气流向一致,吹灰器布置在高温蒸发塔中下部;

所述废水在低温烟气蒸发废水浓缩减量系统浓缩减量后分别送入中温烟气蒸发系统及高温烟气蒸发系统将所有废水蒸发。

2.根据权利要求1所述的一种全负荷梯度烟气余热蒸发废水控制系统,其特征在于:所述低温烟气系统的烟气取自于静电除尘器和脱硫塔之间的烟道,在该烟道上设置有引风机(18);其中,靠近引风机出口为低温烟气引入口,靠近脱硫塔为低温烟气回流口;所述低温烟气系统的烟气温度为50-120℃。

3.根据权利要求2所述的一种全负荷梯度烟气余热蒸发废水控制系统,其特征在于:所述中温蒸发烟道的中温烟气取自空气预热器与静电除尘器之间的烟道中;所述中温蒸发烟道中的中温烟气温度为120-145℃。

4.根据权利要求3所述的一种全负荷梯度烟气余热蒸发废水控制系统,其特征在于:所述高温烟气系统中的高温烟气取自锅炉省煤器和空气预热器之间的烟道中,所述高温烟气系统中的高温烟气温度为300-400℃。

5.根据权利要求1所述的一种全负荷梯度烟气余热蒸发废水控制系统,其特征在于:所述低温烟气蒸发废水浓缩减量系统、中温烟气蒸发废水系统和高温烟气蒸发废水系统中的废水均来自于同一个废水罐(19),废水罐与蒸发减量塔(9)和浓缩液罐(20)相连接,上述低温烟气蒸发废水浓缩减量系统、中温烟气蒸发废水系统和高温烟气蒸发废水系统中的废水喷淋系统通过喷淋泵(21,22)与浓缩液罐相连接;所述浓缩液罐通过渣浆排出泵与固液分离器(23)相连接,经过固液分离器分离后的固体被排至污泥处理系统(24);经过固液分离器分离后的液体回流至浓缩液罐中。

6.根据权利要求5所述的一种全负荷梯度烟气余热蒸发废水控制系统,其特征在于:所述固液分离器包括板框压滤器或者带式压滤器;所述低温烟气蒸发废水浓缩减量系统、中温烟气蒸发废水系统和高温烟气蒸发废水系统中的废水喷淋系统还均设置有废水压力变送器、废水调节门、废水截止门和废水流量计,上述设备相互连接;废水调节门和废水截止门分别设置在废水输送管路上。

7.根据权利要求6所述的一种全负荷梯度烟气余热蒸发废水控制系统,其特征在于:中温烟气蒸发系统的废水喷淋系统还包括空气截止门、空气调节门以及相互连接的雾化空气管路、空气流量计、空气压力变送器、空气压缩机;所述高温烟气蒸发喷淋系统还包括依次相互连接的空气雾化喷嘴、高温蒸发塔、雾化空气管路、空气截止门、空气调节门、空气流量计、空气压力变送器;所述高温蒸发塔与吹灰器相连接。

8.根据权利要求2所述的一种全负荷梯度烟气余热蒸发废水控制系统,其特征在于:低温烟气系统包括烟道入口截止门、烟道入口调节门、风道出口截止门、压力变送器、热电偶、流量计,烟道入口截止门和烟道入口调节门均设置在低温烟气引入口;风道出口截止门设置在低温烟气回流口,压力变送器、热电偶和流量计分别设置在静电除尘器和脱硫塔之间的烟道中。

9.根据权利要求1-8任一项所述的一种全负荷梯度烟气余热蒸发废水控制系统,其特征在于:所述控制系统还包括在线监控系统,所述在线监控系统包括设置在锅炉省煤器、空气预热器、静电除尘器和脱硫塔之间烟道中的温度传感器、设置在低温烟气蒸发废水浓缩减量系统、中温烟气蒸发废水系统和高温烟气蒸发废水系统中的废水喷淋系统中的流量传感器和流量调节阀、以及远程监控室的工控机,所述工控机分别与所述温度传感器、流量传感器、流量调节阀相连接;工控机根据温度传感器及流量传感器的实时监控数据,控制流量调节阀的流量调节值。

10.一种根据权利要求1-9任一项所述的一种全负荷梯度烟气余热蒸发废水控制系统的控制方法,该控制方法包括如下步骤:

1)在静电除尘器与脱硫塔之间的烟道中,通过利用低温烟气系统的引风机上抽取一部分低温烟气送入蒸发减量塔的侧下部,烟气由下至上通过蒸发减量塔后返回静电除尘器与脱硫塔之间的烟道,利用设置在蒸发减量塔上部废水喷淋系统的若干废水喷嘴在塔内向下喷射,与低温烟气逆流接触进行蒸发浓缩过程,废水经多次循环减量后被输送至中温烟气蒸发系统及高温烟气蒸发系统;

2)控制系统根据锅炉负荷及烟道中烟气的温度,通过阀门分别控制中温烟气蒸发系统和高温烟气蒸发系统的废水喷淋系统的废水喷入量;当锅炉负荷为高负荷且中温蒸发烟气在120℃-145℃时,调高中温烟气蒸发系统和高温烟气蒸发系统的废水喷淋系统的喷入量;当锅炉负荷为低负荷且中温蒸发烟气温度在120℃以下时,关闭中温烟气蒸发系统的废水喷淋系统,开启高温烟气蒸发系统的废水喷淋系统,将废水喷入高温烟气蒸发系统,充分利用烟气梯度温度实现最经济的运行方式,即废水零排放。

说明书

一种全负荷梯度烟气余热蒸发废水控制系统及其控制方法

技术领域

本发明涉及废水处理技术领域,尤其涉及一种全负荷梯度烟气余热蒸发废水控制系统及其控制方法。

背景技术

目前我国90%以上燃煤电厂采用了石灰石—石膏湿法烟气脱硫技术。在湿法烟气脱硫工艺中,为了维持系统稳定运行和保证石膏产品质量,需要控制浆液中Cl-浓度不能过高,因此需排出一部分浆液,从而产生脱硫废水。脱硫废水因成分复杂、污染物种类多,成为燃煤电厂最难处理的废水之一。目前国内主要采用化学沉淀法(俗称三联箱沉淀)处理脱硫废水,处理出水含盐量很高,直接排放后容易造成二次污染。由于脱硫废水水量较小、含盐量高,近年来,国内外都很多学者开始研究脱硫废水近零排放处理技术。

在脱硫废水的近零排放处理中,主要包括以下几类工艺路线。预处理(软化处理、管式微滤),蒸发浓缩(MED、MVR等),膜法浓缩(MBC、UF、NF、RO、DTRO等),固化(蒸发结晶、自然蒸发结晶、蒸发塘、机械喷雾蒸发、烟道喷雾蒸发、旁路烟气蒸发)。然而,针对上述几类工艺路线,也存在着相应的不足,尤其是工序相对复杂、控制精度不高、能耗高、不利于环保等缺陷。因此,设计出一种新型脱硫废水处理装置有利于节能环保将具有重要的研究意义和经济意义。

发明内容

针对现有技术中脱硫废水近零排放处理工艺中存在的不足,本发明的目的在于:提供一种全负荷梯度烟气余热蒸发废水控制系统及其控制方法,其具有结构简单、设计合理、蒸发过程温和、操作弹性高,合理利用烟气梯度余热,不需要消耗其他热源,耗能较少,运行成本也相对较低,同时还有效降低了脱硫系统的工艺水消耗量、降低排烟温度使锅炉引风机耗能降低,有利于环保等优点。

为了达到上述目的,本发明采用如下技术方案实现:

一种全负荷梯度烟气余热蒸发废水控制系统,其特征在于:

该控制系统包括由烟道依次连接的锅炉省煤器、空气预热器、静电除尘器和脱硫塔,该控制系统还包括与上述烟道相互连接的低温烟气蒸发废水浓缩减量系统、中温烟气蒸发废水系统及高温烟气蒸发废水系统;

所述低温烟气蒸发废水浓缩减量系统包括:低温烟气系统、蒸发减量塔和低温废水喷淋系统;所述低温烟气系统、蒸发减量塔和废水喷淋系统相互连接,低温烟气通过蒸发减量塔侧下部进入蒸发减量塔由上部排出,废水经废水喷淋系统的喷嘴在蒸发减量塔上部向下喷射,与低温烟气逆流接触进行蒸发浓缩处理;

所述中温烟气蒸发废水系统包括:中温蒸发烟道、废水喷淋系统和吹灰器;所述中温烟气蒸发废水系统的废水喷淋喷嘴布置在中温蒸发烟道上游,废水喷射方向与烟气流向一致;吹灰器布置在中温蒸发烟道下游;

所述高温烟气蒸发废水系统包括:高温烟气系统、高温蒸发塔、废水喷淋系统和吹灰器;所述高温烟气系统、高温蒸发塔、废水喷淋系统和吹灰器相互连接;所述高温烟气由高温蒸发塔顶部进入底部排出,废水喷嘴布置在高温蒸发塔中上部,废水喷射方向与烟气流向一致,吹灰器布置在高温蒸发塔中下部;

所述废水在低温烟气蒸发废水浓缩减量系统浓缩减量后分别送入中温烟气蒸发系统及高温烟气蒸发系统将所有废水蒸发。

作为上述方案的进一步优化,所述低温烟气系统的烟气取自于静电除尘器和脱硫塔之间的烟道,在该烟道上设置有引风机;其中,靠近引风机出口为低温烟气引入口,靠近脱硫塔为低温烟气回流口;所述低温烟气系统的烟气温度为50-120℃。

作为上述方案的进一步优化,所述中温蒸发烟道的中温烟气取自空气预热器与静电除尘器之间的烟道中;所述中温蒸发烟道中的中温烟气温度为120-145℃。

作为上述方案的进一步优化,所述高温烟气系统中的高温烟气取自锅炉省煤器和空气预热器之间的烟道中,所述高温烟气系统中的高温烟气温度为300-400℃。

作为上述方案的进一步优化,所述低温烟气蒸发废水浓缩减量系统、中温烟气蒸发废水系统和高温烟气蒸发废水系统中的废水均来自于同一个废水罐,废水罐与浓缩液罐相连接,上述低温烟气蒸发废水浓缩减量系统、中温烟气蒸发废水系统和高温烟气蒸发废水系统中的废水喷淋系统通过喷淋泵与浓缩液罐相连接;所述浓缩液罐通过渣浆排出泵与固液分离器相连接,经过固液分离器分离后的固体被排至污泥处理系统;经过固液分离器分离后的液体回流至浓缩液罐中。

作为上述方案的进一步优化,所述固液分离器包括板框压滤器或者带式压滤器;所述低温烟气蒸发废水浓缩减量系统、中温烟气蒸发废水系统和高温烟气蒸发废水系统中的废水喷淋系统还均设置有废水压力变送器、废水调节门、废水截止门和废水流量计,废水流量计和废水压力变送器相连接;废水调节门和废水截止门分别设置在废水输送管路上。

作为上述方案的进一步优化,中温烟气蒸发系统的废水喷淋系统还包括空气截止门、空气调节门以及相互连接的雾化空气管路、空气流量计、空气压力变送器、空气压缩机;所述高温烟气蒸发喷淋系统还包括依次相互连接的空气雾化喷嘴、高温蒸发塔、雾化空气管路、空气截止门、空气调节门、空气流量计、空气压力变送器;所述高温蒸发塔与吹灰器相连接。

作为上述方案的进一步优化,低温烟气系统包括烟道入口截止门、烟道入口调节门、风道出口截止门、压力变送器、热电偶、流量计,烟道入口截止门和烟道入口调节门均设置在低温烟气引入口;风道出口调节门和风道出口截止门均设置在低温烟气回流口,压力变送器、热电偶和流量计分别设置在静电除尘器和脱硫塔之间的烟道中。

作为上述方案的进一步优化,所述控制系统还包括在线监控系统,所述在线监控系统包括设置在锅炉省煤器、空气预热器、静电除尘器和脱硫塔之间烟道中的温度传感器、设置在低温烟气蒸发废水浓缩减量系统、中温烟气蒸发废水系统和高温烟气蒸发废水系统中的废水喷淋系统中的流量传感器和流量调节阀、以及远程监控室的工控机,所述工控机分别与所述温度传感器、流量传感器、流量调节阀相连接;工控机根据温度传感器及流量传感器的实时监控数据,控制流量调节阀的流量调节值。

本发明上述一种全负荷梯度烟气余热蒸发废水控制系统的控制方法包括如下步骤:

1)在静电除尘器与脱硫塔之间的烟道中,通过利用低温烟气系统的引风机上抽取一部分120℃烟气送入蒸发减量塔的侧下部,烟气由下至上通过蒸发减量塔后返回静电除尘器与脱硫塔之间的烟道,利用设置在蒸发减量塔上部废水喷淋系统的若干废水喷嘴在塔内向下喷射,与低温烟气逆流接触进行蒸发浓缩过程,废水经多次循环减量后被输送至中温烟气蒸发系统及高温烟气蒸发系统;

2)控制系统根据锅炉负荷及烟道中烟气的温度,通过阀门分别控制中温烟气蒸发系统和高温烟气蒸发系统的废水喷淋系统的废水喷入量;当锅炉负荷为高负荷且中温蒸发烟气在120℃-145℃时,调高中温烟气蒸发系统和高温烟气蒸发系统的废水喷淋系统的喷入量;当锅炉负荷为低负荷且中温蒸发烟气温度在120℃以下时,关闭中温烟气蒸发系统的废水喷淋系统,开启高温烟气蒸发系统的废水喷淋系统,将废水喷入高温烟气蒸发系统,充分利用烟气梯度温度实现最经济的运行方式,即废水零排放。

与现有脱硫废水近零排放处理工艺相比,采用本发明全负荷梯度烟气余热蒸发废水控制系统及其控制方法具有如下有益效果:本系统蒸发过程温和,操作弹性高,合理利用了烟气梯度余热,不需要消耗其他热源,耗能少,占地小,运行成本低,该项技术与传统脱硫废水处理技术相比,脱硫废水在本系统内形成闭合循环,没有废水排出,实现了石灰石—石膏湿法烟气脱硫技术废水零排放。既能降低了脱硫系统的工艺水消耗量,又能通过降低排烟温度使锅炉引风机耗能降低,真正实现节能环保的双重功效。