申请日2017.04.25

公开(公告)日2017.08.11

IPC分类号C02F9/04; C02F101/30

摘要

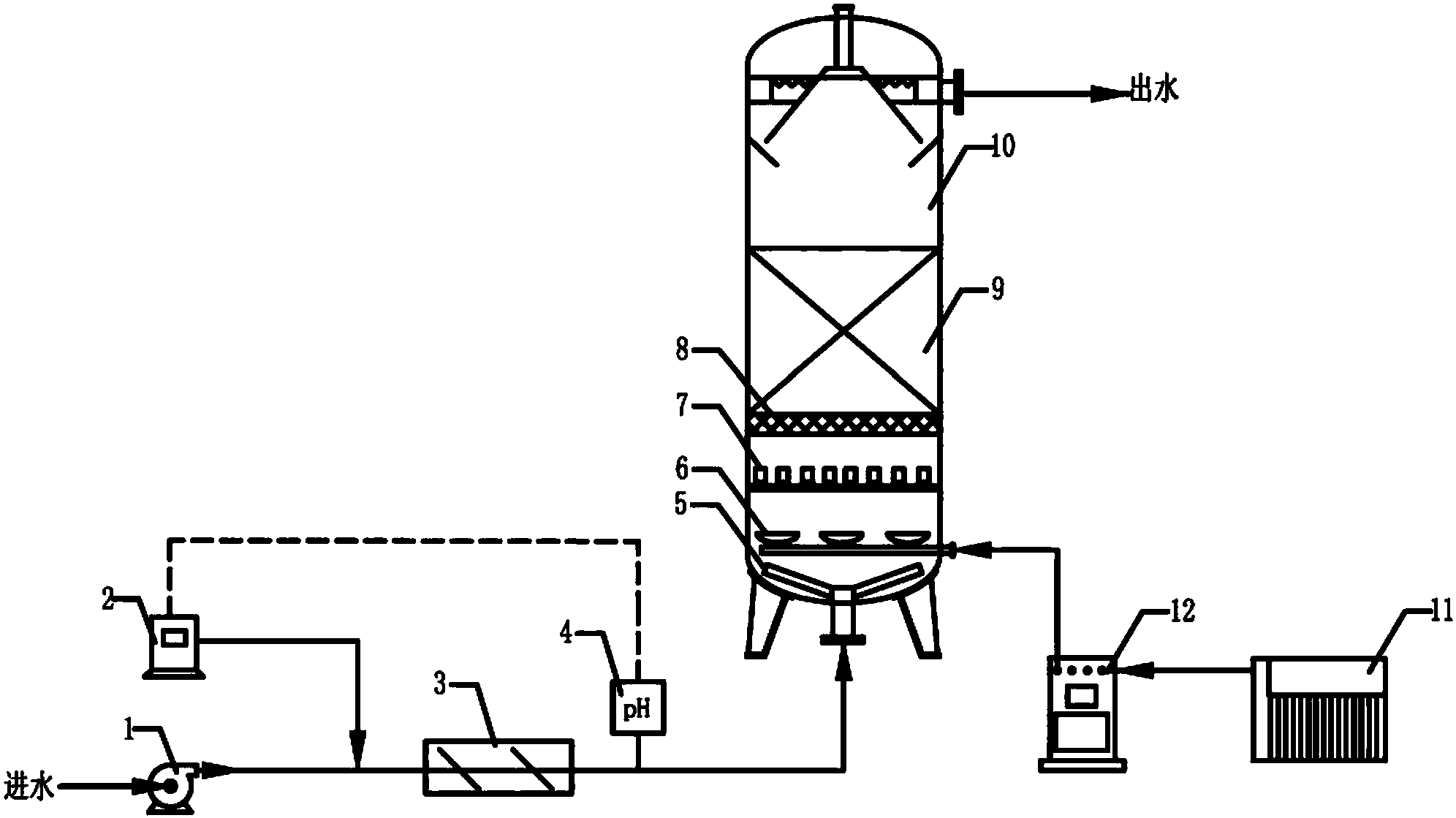

本发明提供一种垃圾渗滤液蒸发洗气后深度处理系统及方法,垃圾渗滤液蒸发洗气后深度处理系统包括酸碱调节系统和催化氧化系统,所述酸碱调节系统包括来液输送泵、计量泵、管道混合器和在线pH值检测仪;所述催化氧化系统包括催化反应塔、制氧机、臭氧发生器、尾气收集池。垃圾渗滤液蒸发洗气后深度处理方法包括:将垃圾渗滤液经蒸发洗气处理后出水由输送泵打入管道混合器,进行酸碱调节;随后进入催化反应塔,经臭氧催化氧化反应后出水进行排放或者回用。本发明能快速氧化蒸发洗气出水中残留的有机污染物,进一步优化出水水质,提高出水可生化性,保证达标排放的稳定性和可靠性。

摘要附图

权利要求书

1.一种垃圾渗滤液蒸发洗气后深度处理系统,其特征在于,包括酸碱调节系统和催化氧化系统,所述酸碱调节系统包括来液输送泵、计量泵、管道混合器和在线pH值检测仪,所述来液输送泵出口和计量泵出口分别与管道混合器入口连通,所述在线pH值检测仪设置在管道混合器出口管路上,所述在线pH值检测仪与计量泵电联;

所述催化氧化系统包括催化反应塔、制氧机、臭氧发生器、尾气收集池,所述催化反应塔底部液体入口与管道混合器出口连通,所述催化反应塔底部气体入口与臭氧发生器出口连通,所述臭氧发生器入口与制氧机连通,所述催化反应塔顶部气体出口与尾气收集池连通,所述催化反应塔内部自下而上设置有布水器、钛曝气头、不锈钢滤头、丝网填料层、催化剂填料层和三相分离器。

2.根据权利要求1所述垃圾渗滤液蒸发洗气后深度处理系统,其特征在于,所述钛曝气头直径为180mm,通气量35-40m3/h,压力损失不大于4kPa;所述丝网填料层采用0.23-0.25mm的304材质细丝制作,填充厚度150mm。

3.根据权利要求1所述垃圾渗滤液蒸发洗气后深度处理系统,其特征在于,所述催化剂填料层中催化剂型号为LTM-W,填充率为11%。

4.根据权利要求1所述垃圾渗滤液蒸发洗气后深度处理系统,其特征在于,尾气收集池为垃圾渗滤液原液调节池。

5.一种垃圾渗滤液蒸发洗气后深度处理系统及方法,其特征在于,包括以下步骤:利用管道混合器将进水与20%wt氢氧化钠溶液混合,将进水pH值调节至8.5~9;所述进水经pH调节后,自底部进入催化反应塔,在催化反应塔内催化剂填料层的催化作用下,进入催化反应塔内的臭氧将进水中的有机污染物氧化分解成CO2和H2O,出水和残余臭氧经催化反应塔顶部离开。

6.根据权利要求5所述垃圾渗滤液蒸发洗气后深度处理系统及方法,其特征在于,通过在线pH值检测仪反馈电信号自动控制计量泵的转速,自动调节20%wt氢氧化钠溶液的投加量。

7.根据权利要求5所述垃圾渗滤液蒸发洗气后深度处理系统及方法,其特征在于,所述进水温度为25~30℃,上流速度为2m/h,停留时间为2h。

8.根据权利要求5所述垃圾渗滤液蒸发洗气后深度处理系统及方法,其特征在于,所述臭氧利用制氧机和臭氧发生器进行制备,制取的臭氧浓度为100mg/L。

9.根据权利要求5所述垃圾渗滤液蒸发洗气后深度处理系统及方法,其特征在于,经布水器均匀分散后的进水与臭氧依次经过钛曝气头、不锈钢滤头、丝网填料层和催化剂填料层,对所述臭氧形成的气泡进行逐级切割。

10.根据权利要求5所述垃圾渗滤液蒸发洗气后深度处理系统及方法,其特征在于,所述出水和残余臭氧通过三相分离器进行分离,离开所述催化反应塔;所述残余臭氧流至尾气收集池。

说明书

一种垃圾渗滤液蒸发洗气后深度处理系统及方法

技术领域

本发明涉及废水处理技术,尤其涉及一种垃圾渗滤液蒸发洗气后深度处理系统及方法。

背景技术

受经济发展水平的制约,我国从上世纪80年代末期才开始建设真正意义的生活垃圾卫生填埋场,而针对垃圾填埋、堆放过程中产生的渗滤液处理设施的建设则起步更晚。随着经济水平和人民生活质量逐渐提升,国家对于环境保护事业愈加重视,陆续出台了《生活垃圾填埋污染物控制标准》GB16889-1997和GB16889-2008标准,逐渐提高对污染物排放标准的要求,部分地区甚至要求最终出水达到地方标准。这使得当今的环保技术产业面临前所未有的机遇和挑战。

目前,垃圾渗滤液常用的处理工艺主要包括生化+膜法、DTRO膜法和蒸发法,为保证出水达标排放,主要采用膜分离、活性炭吸附和芬顿氧化法作为三级处理工艺(又称深度处理工艺)。

膜分离法,主要通过超滤膜、纳滤膜和反渗透膜的逐级过滤,截留污染物质,不断优化出水水质。膜分离法具有出水水质好、操作简单等优势,但也存在易堵塞、膜更换周期短,运行成本高等问题。由于膜分离产生的浓缩液量较大,如采用回灌至填埋场进行处置的方式,大量含有较高TDS的浓缩液将会极大的提高反渗透膜的进水压力和反冲洗频率,并最终导致反渗透膜的过快极化和失效,加快膜更换频率,运行成本过高。

活性炭吸附法,主要利用具有大表面积的活性炭吸附废水中的污染物质。该方法不仅处理效率高、且适应性强。但活性炭吸附容量有限,很难对其进行再生利用,需定期进行更换。由于其更换成本较高,一定程度上限制其在工程中的应用。

芬顿氧化法,主要以亚铁离子(Fe2+)作为催化剂,用双氧水(H2O2)进行化学氧化的废水处理方法。该方法适用范围广、氧化能力强且不会造成二次污染,在各行业废水中的预处理以及深度处理工得到了广泛应用。然而,随着其工程应用的增多,实际运行过程中暴露了很多问题。①污泥量大、处理成本高;②Fe2+和H2O2投加比例难控制,出水易返色;③腐蚀性强;④处理效果不稳定。

发明内容

本发明的目的在于,针对上述现有垃圾渗滤液深度处理工艺运行成本高、处理效果不稳定的问题,提出一种垃圾渗滤液蒸发洗气后深度处理系统,将其作为垃圾渗滤液经蒸发洗气后的深度处理工艺,能满足日益严格的出水水质排放标准。

为实现上述目的,本发明采用的技术方案是:一种垃圾渗滤液蒸发洗气后深度处理系统,包括酸碱调节系统和催化氧化系统,所述酸碱调节系统包括来液输送泵、计量泵、管道混合器和在线pH值检测仪,所述来液输送泵出口和计量泵出口分别与管道混合器入口连通,所述在线pH值检测仪设置在管道混合器出口管路上,所述在线pH值检测仪与计量泵电联;

所述催化氧化系统包括催化反应塔、制氧机、臭氧发生器、尾气收集池,所述催化反应塔底部液体入口与管道混合器出口连通,所述催化反应塔底部气体入口与臭氧发生器出口连通,所述臭氧发生器入口与制氧机连通,所述催化反应塔顶部气体出口与尾气收集池连通,所述催化反应塔内部自下而上设置有布水器、钛曝气头、不锈钢滤头、丝网填料层、催化剂填料层和三相分离器。

进一步地,所述钛曝气头直径为180mm,通气量35-40m3/h,压力损失不大于4kPa;所述丝网填料层采用0.23-0.25mm的304材质细丝制作,填充厚度150mm。

进一步地,所述催化剂填料层中催化剂型号为LTM-W,填充率为11%,使用期间无需更换。

进一步地,尾气收集池为垃圾渗滤液原液调节池。

本发明的另一个目的还公开了一种垃圾渗滤液蒸发洗气后深度处理系统及方法,包括以下步骤:利用管道混合器将进水与20%wt氢氧化钠溶液快速混合,将进水pH值调节至8.5~9;所述进水经pH调节后,自底部进入催化反应塔,在催化反应塔内催化剂填料层的催化作用下,进入催化反应塔内的臭氧将进水中的有机污染物氧化分解成CO2和H2O,出水和残余臭氧经催化反应塔顶部离开。

进一步地,通过在线pH值检测仪反馈电信号自动控制计量泵的转速,自动调节20%wt氢氧化钠溶液的投加量。

进一步地,所述进水温度为25~30℃,上流速度为2m/h,停留时间为2h。

进一步地,所述臭氧利用制氧机和臭氧发生器进行制备,制取的臭氧浓度为100mg/L;通过调节所述制氧机制备氧气的流量,调节臭氧进气量。

进一步地,所述进水经布水器均匀分散后,与臭氧依次经过钛曝气头、不锈钢滤头、丝网填料层和催化剂填料层,对所述臭氧形成的气泡进行逐级切割,保证所述进水与微气泡充分混合,臭氧利用率高达90%。

进一步地,所述出水和残余臭氧通过三相分离器进行分离,离开所述催化反应塔;所述残余臭氧流至尾气收集池,气量约为臭氧进气量的10%。

本发明一种垃圾渗滤液蒸发洗气后深度处理系统方法:将垃圾渗滤液经蒸发洗气处理后出水由输送泵打入管道混合器,进行酸碱调节;随后进入催化反应塔,经臭氧催化氧化反应后出水进行排放或者回用。具体地,与现有技术相比较具有以下优点:

1.采用管道混合器将来水与投加的氢氧化钠溶液进行混合。相比于利用反应池混合,管道混合器结构简单、体积小、节约能耗,可实现快速高效混合。

2.采用LTM-W型非均相催化剂,作为臭氧催化氧化催化剂。该催化剂以以固态形式存在,具有活性高、易分离、稳定性好等特点。使用该非均相催化剂成功避免了使用H2O2、UV、超声波、活性炭、金属(均相)催化剂等催化剂过程中带来的催化剂使用运行成本较高、使用量大、需要连续或者经常投加以及分解不彻底带来的二次污染等弊端。

3.进水和臭氧依次经过钛曝气头、不锈钢滤头、丝网填料层和催化剂填料层,对大气泡进行逐级切割,保证进水与微气泡充分混合,提高臭氧利用率,同时防止短流现象发生。

4.利用垃圾渗滤液原液调节池作为残余臭氧的尾气收集池,不仅可以降低残余臭氧的环境影响,同时可以垃圾渗滤液中部分有机污染物,降低后续处理负荷。相比于吸附法和加热分解等臭氧破坏方法,该方法具有操作简单、安全性好、运行成本低廉等特点,可实现残余臭氧的回收利用。

综上,将本发明臭氧催化氧化技术作为垃圾渗滤液经蒸发洗气后深度处理工艺,可以克服传统的深度处理工艺存在的工艺过程复杂、运行成本高、处理效果不稳定等问题,进一步优化垃圾渗滤液经蒸发洗气后的出水水质,出水可达到《生活垃圾填埋污染物控制标准》GB16889-2008中的排放要求。