申请日2017.05.12

公开(公告)日2017.08.04

IPC分类号C22B1/16; C21C5/38

摘要

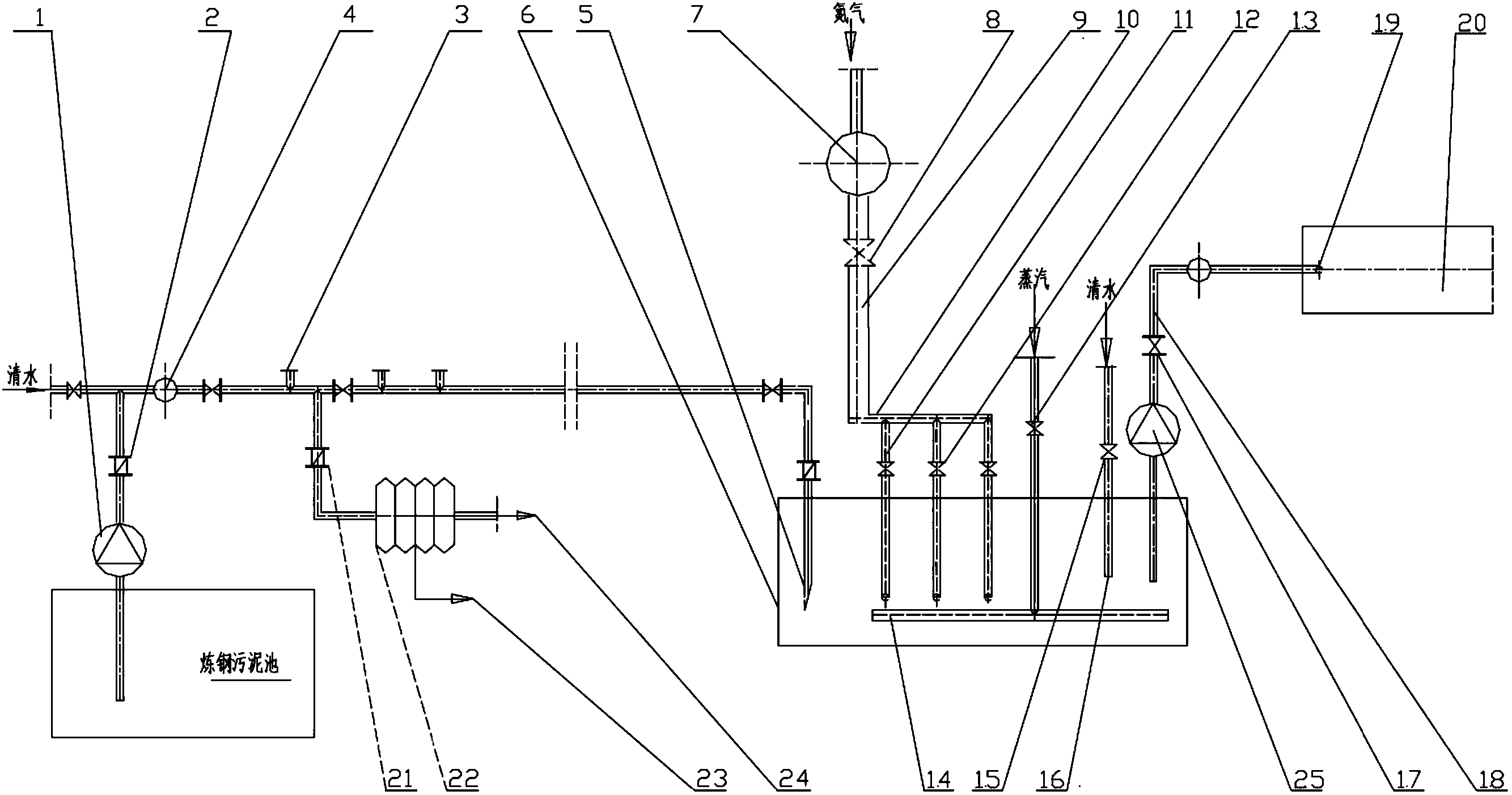

本发明提供了一种用于烧结消化炼钢污泥系统,包括污泥直输管路和烧结污泥预处理水池,其中:所述污泥直输管路上设置有炼钢污泥水泵,所述污泥直输管路和烧结污泥预处理水池连接,所述烧结污泥预处理水池内设置有加热管道、压缩气体管道和污泥烧结管路,所述烧结污泥泵设置于污泥烧结管路上,所述烧结污泥管路还和烧结污泥喷嘴相连接;所述压缩气体管道和压缩气体源连接;所述炼钢污泥经炼钢污泥水泵通过污泥直输管路进入烧结污泥预处理水池,并通过所述压缩气体管道对其进行搅拌,通过加热管道对其进行加热。本发明还提供了利用该系统烧结消化炼钢污泥的方法。本发明可以保证了烧结生产稳定可控。

摘要附图

权利要求书

1.一种用于烧结消化炼钢污泥的系统,包括污泥直输管路和烧结污泥预处理水池,其中:

所述污泥直输管路上设置有炼钢污泥水泵,所述污泥直输管路和烧结污泥预处理水池连接,所述烧结污泥预处理水池内设置有加热管道、压缩气体管道和污泥烧结管路,所述烧结污泥泵设置于污泥烧结管路上,所述烧结污泥管路连接有烧结污泥喷嘴;所述压缩气体管道连接压缩气体源。

2.根据权利要求1所述的用于烧结消化炼钢污泥的系统,其特征在于:所述系统还包括补水管路,所述补水管路和水源连接,所述补水管路向烧结污泥预处理水池内补水。

3.根据权利要求1所述的用于烧结消化炼钢污泥的系统,其特征在于:所述压缩气体管路包括压缩气体控制总阀门、控制总管、若干个控制分管、若干个支管和支管控制阀门,所述控制总管上设置有压缩气体控制总阀门,所述控制分管为在控制总管上引出的分管路,所述支管为在控制分管上引出的支管路,所述支管控制阀门设置于支管上。

4.根据权利要求1所述的用于烧结消化炼钢污泥的系统,其特征在于:所述系统还包括污泥压滤管路,所述污泥压滤管路和所述污泥直输管路连接,所述污泥压滤管路还设置有压滤机和压滤管路控制阀门。

5.利用权利要求1-4所述的装置进行烧结消化炼钢污泥的方法,包括:

污泥直输管路将炼钢污泥从炼钢污泥水池直接输送到烧结污泥预处理水池,压缩气体管路和加热管路将压缩气体和热蒸汽直接引入烧结污泥预处理水池,污泥烧结管路将烧结污泥预处理水池的炼钢污泥喷入烧结混合料中。

说明书

一种用于烧结消化炼钢污泥系统和方法

技术领域

本发明属于烧结生产技术领域,具体涉及一种用于烧结消化炼钢污泥系统和方法,本发明通过预强化混匀,实现了烧结高效消化炼钢污泥的目的。

背景技术

炼钢污泥是为炼钢厂湿法除尘所产生的污泥,是氧气顶吹转炉除尘的副产品,是一种宝贵的二次资源,具有化学成分波动大、含铁量高、碱性氧化物含量高(二元碱度达2.5)、粒度细(≤0.074mm含量达90%以上)和含水量高和粘性大等特性。因炼钢污泥的相对品位较高,有一定回收利用价值,其可以作为烧结、球团原料在生产中加以利用,合理使用炼钢污泥,不仅可以代替部分含铁原料,还可以代替部分粘结剂、熔剂,既降低了生产成本,又减少了钢厂排污,对于节能减排、降本增效具有相当重要的意义。目前炼钢污泥的普遍回收利用方法为浓缩脱水处理后造球或配加混匀使用,或采用污泥喷浆的方式在烧结-混中配加炼钢污泥,但由于前述方法故易导致故障频发,而不被广大生产厂家推广应用。

如中国专利申请CN95113202.4公开了一种采用炼钢转炉烟尘或污泥制取铁粉的方法,其对炼钢转炉烟尘或污泥进行调浆、磁选分离,磁性产品进行球磨、精选、还原退火等工艺回收炼钢转炉烟尘或污泥的金属铁;专利号CN201220721798.5的一种炼钢污泥回收利用系统,包括粗颗粒分离机、沉淀器、渣浆泵、储泥罐、进浆泵和压滤机,二者均为浓缩处理后使用工艺技术方法。

二者均为浓缩处理后使用工艺技术方法,周转时间长、占地面积广、技术要求高,且需投入大量运行资金。相对而言,本发明提出的方案无需对污泥浓缩处理,减少了周转时间和空间,输送处理效果可通过压力表直接观测,运行操作简便易行。

发明内容

为满足炼钢污泥直接消化使用的需求,本发明提供了一种用于烧结消化炼钢污泥的系统和方法。本发明的通过预强化混匀炼钢污泥,实现了烧结高效消化炼钢污泥的目的,不仅降低了烧结成本,同时也解决炼钢污泥露天存放的环境污染。

本发明提供的用于烧结消化炼钢污泥的系统,包括污泥直输管路和烧结污泥预处理水池,其中:

所述污泥直输管路上设置有炼钢污泥水泵,所述污泥直输管路和烧结污泥预处理水池连接,所述烧结污泥预处理水池内设置有加热管道、压缩气体管道和污泥烧结管路,所述烧结污泥泵设置于污泥烧结管路上,所述烧结污泥管路还和烧结污泥喷嘴相连接;所述压缩气体管道和压缩气体源连接;

所述炼钢污泥经炼钢污泥水泵通过污泥直输管路进入烧结污泥预处理水池,并通过所述压缩气体管道对其进行搅拌,通过加热管道对其进行加热。

所述烧结污泥喷嘴和烧结一混入口连接,所述烧结一混入口为本领域公知的烧结系统一次圆筒混合机的入口的简称。作为常识,按既定配比配合好的混合料须经“一次圆筒混合机、二次圆筒混合机”两次混合后,再通过布料设备均匀布到烧结机台车上进行点火烧结。

所述污泥直输管路可根据实际日产污泥量、现场空间尺寸、运输距离设计确定,采用加厚钢管等材质制作,输送动力为炼钢污泥水泵,在对接炼钢污泥水池端安装污泥输送阀门,在污泥直输管道上的适当位置处预设若干检查孔、压力计,在对接烧结污泥预处理水池端安装污泥下料口,下料口斜切面设计,防止污泥迸溅二次污染。

作为上述系统一种更好的选择,所述污泥直输管路上设置有污泥输送阀门。

作为上述系统另一种更好的选择,所述污泥直输管路上设置有检查孔。

作为上述系统一种更好的选择,所述系统还包括补水管路,所述补水管路和水源连接,所述补水管路向烧结污泥预处理水池内补水。所述补水管路可以将循环水或者清水加入烧结污泥预处理水池内;在炼钢停产时或者没有污泥进入的时候,可以使用清水或者循环水对水池内的水进行补充。

作为上述系统一种更好的选择,所述压缩气体管路包括压缩气体控制总阀门、控制总管、若干个控制分管、若干个支管和支管控制阀门,所述控制总管上设置有压缩气体控制总阀门,所述控制分管为在控制总管上引出的分管路,所述支管为在控制分管上引出的支管路,所述支管控制阀门设置于支管上。所述压缩气体可采用氮气、压缩空气等作为气体源。打开压缩气体控制总阀门,压缩气体通过控制总管进入控制分管、支管;根据实际需求打开相应支管控制阀门,压缩气体通过相应支管进入烧结污泥预处理水池进行搅拌作业。所述控制分管的数目可以依据现场情况而定,如可以设置3-5个。

作为上述系统一种更好的选择,所述系统还包括污泥压滤管路,所述污泥压滤管路和所述污泥直输管路连接,所述污泥压滤管路还设置有压滤机和压滤管路控制阀门。污泥压滤可以将炼钢污泥通过压滤机处理,压滤后的清水重复利用,压滤后的炼钢污泥进入原料场配加使用。所述污泥压滤管路是在炼钢污泥预处理工艺线发生故障或处理能力不足时,启动备用的污泥处理路线。在本发明的一个实施例内,所述污泥压滤使用路线由压滤管路控制阀门、压滤机和污泥外排、清水重复利用组成,在炼钢污泥预处理工艺线发生故障或处理能力不足时,启动备用的污泥处理路线,可将炼钢污泥引入压滤机,压滤处理后,清水重复利用、污泥进入原料场配加使用。

作为上述系统一种更好的选择,所述加热管道和热蒸汽源连接,所述加热管道上设置有蒸汽泵。所述加热管路由蒸汽控制阀门、加热管道组成,可从现场将蒸汽引入烧结污泥预处理水池对炼钢污泥进行加温。

作为上述系统一种更好的选择,所述烧结污泥预处理水池上设置有盖板。所述盖板可以为钢板。所述烧结污泥预处理水池可根据实际日接收污泥量、烧结消化量和现场空间尺寸设计确定,池顶部用钢板覆盖,防止污泥迸溅二次污染。

所述污泥烧结管路可根据实际烧结消耗污泥量、现场空间尺寸、运输距离设计确定,采用加厚钢管等材质制作,输送动力为泥浆泵,在对接烧结污泥水池端安装污泥烧结输送阀门,搅拌预处理后的炼钢污泥通过污泥烧结管道,从烧结一混入口通过污泥喷嘴均匀喷入烧结混合料中。

本发明还提供了一种烧结消化炼钢污泥的方法,包括:

污泥直输管路将炼钢污泥从炼钢污泥水池直接输送到烧结污泥预处理水池,压缩气体管路和加热管路将压缩气体和热蒸汽直接引入烧结污泥预处理水池,污泥烧结管路将烧结污泥预处理水池的炼钢污泥从烧结一混入口均匀喷入烧结混合料中。

本发明利用压缩气体对炼钢污泥进行搅拌预处理,其可以使污泥成分均匀,并使污泥颗粒松散(泥泡)能与烧结混合料充分混匀。

炼钢污泥常见回收烧结使用方法是将炼钢污泥压滤处理后进入配料或者平铺到混匀料堆下混匀使用,沿线故障频发。本发明克服了现有技术的缺陷,并具有如下的优点:

1.炼钢污泥预处理后在烧结直接消化使用,降低了回收利用成本,且工艺故障率大幅降低。

2.炼钢污泥预处理与污泥压滤使用路线切换快捷,保证了烧结生产稳定可控。