申请日2017.05.12

公开(公告)日2017.07.14

IPC分类号C02F9/10; C01D5/00; C01D3/04

摘要

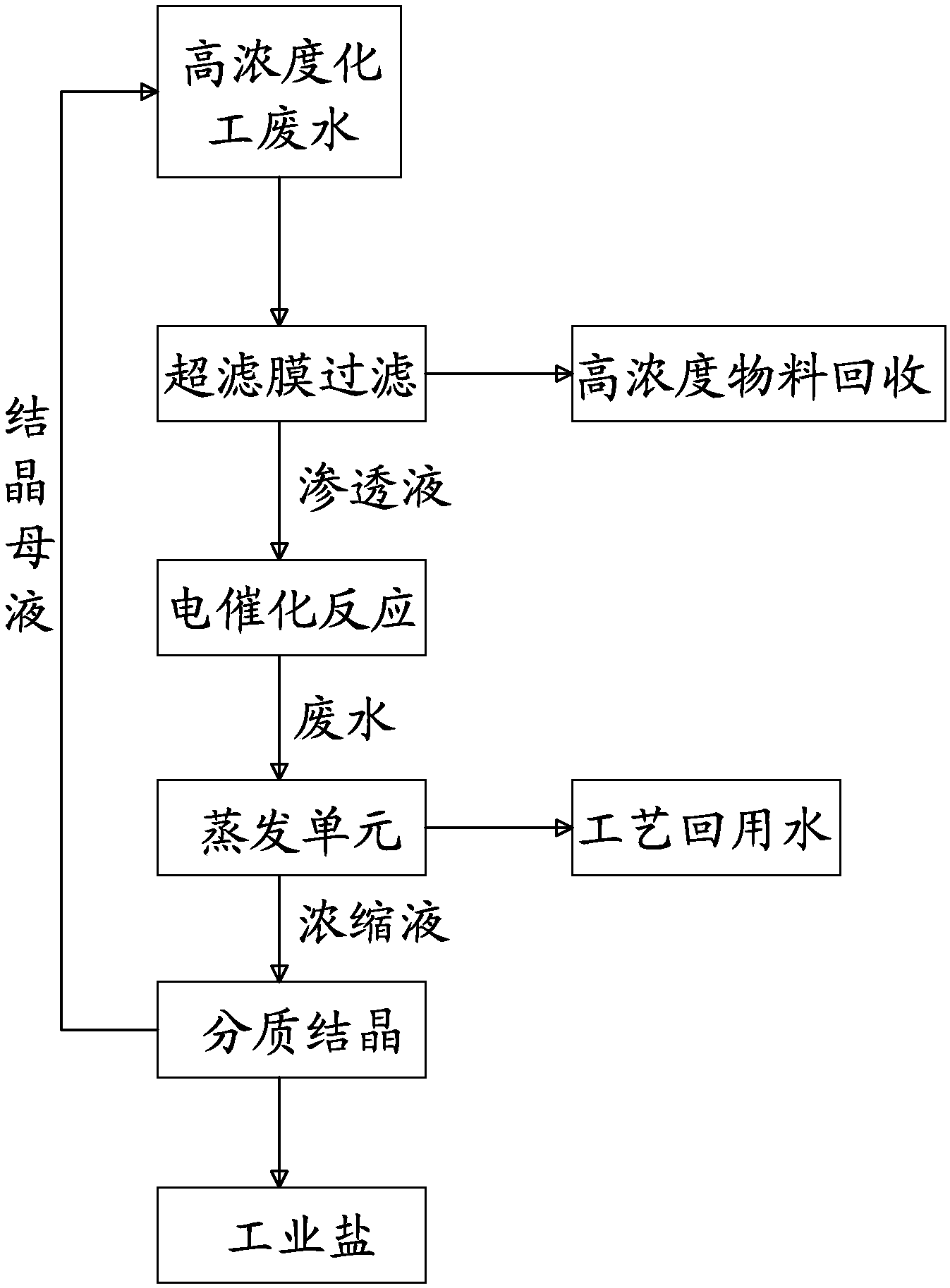

本发明涉及高浓度化工废水资源化集成处理技术,将高浓度化工废水进行膜过滤处理,经超滤膜过滤后的废水进入电催化氧化系统,电催化氧化后的废水进入蒸发系统,蒸发出水进入回用系统,蒸发母液进入分质结晶系统,对废水中的无机盐通过分质结晶技术进行回收利用。本发明采用超滤膜过滤、电催化、蒸发、分质结晶组合处理工艺,不仅实现了废水的达标处理,同时也实现了废水的资源化利用,具有工艺先进、效率高和效果稳定可靠的优点。

摘要附图

权利要求书

1.一种高浓度化工废水资源化集成处理技术,其特征在于,包括如下步骤:

1)针对COD为10~300g/L, TDS为6~250g/L的高浓度化工废水,首先进行超滤膜膜组件过滤处理,被超滤膜截留的浓缩物料进行后续处理回收再利用工艺,经超滤膜过滤后的渗透液COD为5~100g/L,TDS未发生变化;

2)步骤1)中经超滤膜过滤后的渗透液进入电催化反应单元,向膜过滤渗透液中添加催化剂并施加电流进行电催化反应以去除膜过滤渗透液中的有机物,电催化反应后废水COD为20~60mg/L,TDS未发生变化;

3)步骤2)中电催化反应去除COD后的废水进入蒸发单元进行蒸发处理,蒸发出的水用作工艺回用水,蒸发浓缩液进入分质结晶单元;

4)步骤3)中的蒸发浓缩液在分质结晶单元经分质结晶处理,通过晶种诱导技术分步结晶出氯化钠和硫酸钠工业盐,结晶母液回流至步骤1)的超滤膜过滤单元与后续高浓度化工废水混合后循环进行超滤膜过滤。

2.根据权利要求1所述的一种高浓度化工废水资源化集成处理技术,其特征在于,步骤1)中所述超滤膜为无机膜或有机膜,膜孔径为4~500nm,膜组件为无机超滤膜管式膜组件或有机中空纤维膜膜组件。

3.根据权利要求2所述的一种高浓度化工废水资源化集成处理技术,其特征在于,所述超滤膜为无机陶瓷膜,其材质为氧化铝、氧化锆、氧化钛或氧化硅。

4.根据权利要求1-3任一项所述的一种高浓度化工废水资源化集成处理技术,其特征在于,所述超滤膜过滤的跨膜压差为0.1~0.8MPa,操作温度10~80℃。

5.根据权利要求1所述的一种高浓度化工废水资源化集成处理技术,其特征在于,步骤2)中,电催化反应单元的电流密度为20~100mA/cm2,催化剂为负载锰、锡或钒金属氧化物的球形颗粒,催化剂用量为体系重量百分比的10wt.%~30wt.%,反应体系pH为5~10。

6.根据权利要求1所述的一种高浓度化工废水资源化集成处理技术,其特征在于,步骤3)中,蒸发单元操作温度为50~180℃,操作压力为0.1~200kPa。

7.根据权利要求1所述的一种高浓度化工废水资源化集成处理技术,其特征在于,步骤4)中,分质结晶过程中采用晶种为硫酸钠,加入的硫酸钠晶种量为体系重量百分比的0.1wt.%~0.3wt.%。

说明书

一种高浓度化工废水资源化集成处理技术

技术领域

本发明属于环保水处理技术领域,特别涉及一种高浓度化工废水资源化集成处理技术,在有效处理高浓度化工废水的同时实现水资源及无机盐的资源化再利用以减少资源浪费并回收成本。

背景技术

高浓度化工废水污染物浓度较高,不易处理成分较多,其由于包含有毒有害成分及无机盐等可溶解固体物的水质特征,属于不易处理的高污染有机废水。化工废水若不经处理直接排放,不但污染水资源,对人体和水生生物也将产生毒害作用,一旦被人畜饮用将危及生命。而且,大量的化工废水未经有效处理再利用而直接排放会造成水资源的浪费,尤其在一些缺水的地区,化工废水的直接排放既不经济也不合理。因此,研究开发化工废水处理及回用技术,不仅可以促进化工产业的发展,减少环境污染,也能使水资源得到充分地利用,有利于实现可持续发展的目标。

由于高浓度化工废水污染物浓度较高,其由于包含有毒有害成分及无机盐等可溶解固体物等不易处理成分较多,属于不易处理的高污染有机废水,常规的水处理技术已经不能满足高浓度化工废水的处理要求,因而更多的新型水处理技术应运而生。

目前,针对高浓度化工废水的处理已经有相关技术的报告。

中国专利(申请号:201511021752.7)公布了一种化工废水处理方法,采用电离辐射催化的方法产生强氧化性的羟基自由基处理化工废水,但该方法仅针对含有丙烯腈这种含有单一污染物的废水进行处理,不能满足具有多种污染物的高浓度化工废水的处理要求。

中国专利(申请号:201410486691.0)公开了一种化工废水处理的装置及方法,首先进行过滤、相分离等预处理操作除固、回收焦油,减少后续处理的负荷;其次利用一系列强化工艺,包括强化除酚、强化除氨、强化氧化进一步去除COD、酚、氨等污染指标,同时提高废水可生化性;在选择性选用厌氧生物处理工艺后采用循环流生物增效处理工艺将废水处理到排放标准以内,并最终采用膜处理将生物污泥和清液分离,清液达标排放或低级回用。

中国专利(申请号:201610485489 .5)公开了一种种新型化工废水处理工艺,该工艺包括调节池、改进型芬顿流化床、脱气中和池、混凝沉淀池、上流式厌氧污泥床和CASS反应器;各单元经水管依次连接,对化工废水进行处理。中国专利(申请号:201610311684.6)公布了一种高COD、高浓度有机酸性有机化工废水处理方法,采用包括芬顿、絮凝、厌氧、好氧等工艺。中国专利(申请号201510189634.0)公布了一种高浓度化工废水处理方法,采用了包括铁碳微电解和芬顿氧化预处理、两级A/O生化处理。

上述技术都促进了高浓度化工废水处理技术的发展,但鉴于高浓度化工废水具有的有毒有害成分浓度高及无机盐等可溶解固体物浓度高的水质特征,现有技术虽然一定程度上可以实现去除可溶解固体物及有毒有害成分的目的,但均难以满足将上述处理后的废水资源化的目的,即花费大量人力物力成本处理后的废水不能得到有效的资源化利用,仍导致大量水资源的浪费且成本较高。

膜法水处理技术已被越来越广泛地应用于工业废水处理领域,废水经超滤处理后可以有效去除废水中的固体及部分COD。因此,越来越多的化工废水处理开始关注膜技术的应用以提高处理效率及效果。

中国专利(申请号:201110254179.X)提供了一种双膜法处理高含盐高浓度化工废水的工艺,首先将废水依次通过水解池、生物氧化池、沉淀池常规的处理过程,使之达到 UF的进水要求,然后再经 UF 系统去除大颗粒杂质,最后经 UF+RO 系统处理,使出水水质达到 GB5796-96《生活饮用水标准》。

中国专利(申请号:201410249931.5)公开了一种高浓度难降解化工废水处理方法及设备,设备包括分离系统、降解系统和脱除系统,其中,分离系统包括混凝池、沉淀池、污泥池、污泥脱水装置和多介质过滤器,降解系统包括废水池、培养容器和静态高压装置,脱除系统包括第一孔径滤膜、第二孔径滤膜和第三孔径滤膜。

中国专利(申请号:201610978484 .6)公开了一种高盐高有机物化工废水的资源化处理系统,所述的处理系统包括电催化氧化装置、耐盐菌生化系统、MBR好氧装置、电渗析单元、超滤以及RO单元;所述的耐盐菌生化系统包括耐盐菌厌氧装置、耐盐菌好氧装置、耐盐菌曝气生物滤池;本发明还公开了一种高盐高有机物化工废水的资源化处理系统一种高盐高有机物化工废水的处理方法。

上述现有技术利用膜技术集成其他处理工序而实现了化工废水处理技术的进一步发展,但仍旧需要经过多道常规处理工序而导致处理周期长且成本高。此外,基于高浓度化工废水中含有大量的无机盐等,该无机盐难以通过常规工序去除,但高盐度的存在却会对生物活性造成很强的抑制作用,影响有机物的降解,甚至引起生物系统的崩溃。

综上所述,现有技术用于高盐度高有机物的高浓度化工废水处理时具有如下不足之处:

①工序复杂:现有技术通常需要经过多道处理工序以逐步去除对应污染物,从而导致工序复杂、处理周期长且成本高;

②二次污染:现有技术的多道处理工序中通常需要添加不同的处理试剂,对应处理试剂的添加不同程度造成了水体二次污染,因此加大了后续处理难度;

③现有技术通常将处理后的水直接排放,虽然实现了零排放,但仍旧由于不能回收再利用而造成大量水资源浪费及无机盐浪费,导致处理成本居高不下。

发明内容

本发明的目的是针对高浓度化工废水处理过程中污染物含量高、不易处理成分多,有毒有害成分多的水质特点,提出膜分离与电催化技术耦合。通过膜过滤、电催化、蒸发、分质结晶的组合工艺以提高废水COD的去除率、降低废水毒素、回收废水中无机盐,最终实现高浓度化工废水资源化利用。

本发明的技术方案提出一整套高浓度化工废水资源化集成处理技术,其具体步骤如下:

1)针对COD为10~300g/L, TDS为6~250g/L的高浓度化工废水,首先进行超滤膜膜组件过滤处理,被超滤膜截留的浓缩物料进行后续处理回收再利用工艺,经超滤膜过滤后的渗透液COD为5~100g/L,TDS未发生变化;

2)经超滤膜过滤后的渗透液进入电催化反应单元,向膜过滤渗透液中添加催化剂并施加电流进行电催化反应以去除膜过滤渗透液中的有机物,电催化反应后废水COD为20~60mg/L,TDS未发生变化;

3)电催化反应去除COD后的废水进入蒸发单元进行蒸发处理,蒸发出来的水中有机物含量很低,COD通常不高于6mg/L,可直接用作工艺回用水,用于超滤膜组件的清洗或电催化设备的清洗等;蒸发浓缩液进入分质结晶单元;

4)蒸发浓缩液在分质结晶单元经分质结晶处理,通过晶种诱导技术分步结晶出氯化钠和硫酸钠工业盐,结晶母液回流至步骤1)的超滤膜过滤单元与后续高浓度化工废水混合后循环进行超滤膜过滤。

上述的一种高浓度化工废水资源化集成处理技术,步骤1)中所述超滤膜为无机膜或有机膜,膜孔径为4~500nm,膜组件为无机超滤膜管式膜组件或有机中空纤维膜膜组件。

上述的一种高浓度化工废水资源化集成处理技术,所述超滤膜为无机陶瓷膜,其材质为氧化铝、氧化锆、氧化钛或氧化硅。

上述的一种高浓度化工废水资源化集成处理技术,所述超滤膜过滤的跨膜压差为0.1~0.8MPa,操作温度10~80℃。

上述的一种高浓度化工废水资源化集成处理技术,步骤2)中,电催化反应单元的电流密度为20~100mA/cm2,催化剂为负载锰、锡或钒金属氧化物的球形颗粒,催化剂用量为体系重量百分比的10wt.%~30wt.%,反应体系pH为5~10。

上述的一种高浓度化工废水资源化集成处理技术,步骤3)中,蒸发单元操作温度为50~180℃,操作压力为0.1~200kPa。

上述的一种高浓度化工废水资源化集成处理技术,步骤4)中,分质结晶过程中采用晶种为硫酸钠,加入的硫酸钠晶种量为体系重量百分比的0.1wt.%~0.3wt.%。

基于上述技术方案,本发明的有益效果为:

本发明提出的膜技术耦合电催化技术处理高浓度化工废水,预先通过膜过滤去除悬浮物和部分COD,悬浮物的去除可以有效避免对后续电催化反应单元造成干扰而影响电催化过程及效率并有利于维持电催化设备的清洁以延长使用寿命;然后通过电催化过程可以高效去除化工废水中难降解处理的COD物质,并结合的蒸发及分质结晶技术,可以有效回收蒸发水及无机盐,蒸发水可直接用作工艺回用水以用于超滤膜组件的清洗或电催化设备的清洗等,从而有效提高资源重复利用率。