申请日2019.02.27

公开(公告)日2019.05.07

IPC分类号C02F1/62; H01M10/0525

摘要

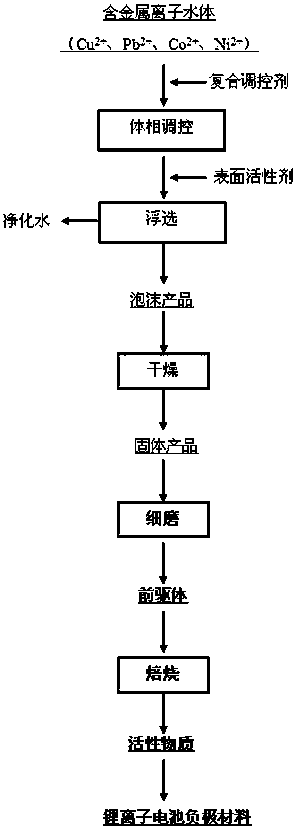

本发明公开了一种回收废水中金属离子并制备锂离子电池负极材料的方法,本方法采用有机复合调控剂、颗粒尺寸调整剂,得到金属复合物悬浮液,再向该溶液中加入表面活性剂,充分混合均匀,进行浮选分离;浮选泡沫产品经干燥、细磨、焙烧,得到具有中空多孔的活性物质,即得锂离子电池负极材料。本发明所述方法不仅实现了废水中金属离子的脱除,并且以废水中金属离子为来源制备出了电化学性能优良的电池负极材料,实现了废水中金属离子的资源化利用。

权利要求书

1. 一种回收废水中金属离子并制备锂离子电池负极材料的方法,其特征在于:以水体中金属离子为主要原料,采用有机复合调控剂、颗粒尺寸调整剂,得到金属复合物悬浮液,所述有机复合调控剂的质量份组成为:胡敏酸65~85份、黄腐酸10~18份、木糖醇5~17份,有机复合调控剂的添加量为200~2000 mg/L,所述颗粒尺寸调整剂的摩尔量组成为:n(Mn2+)/(n(Mn2+)+n(Fe3+))=0.1~0.2,Fe3+来自于FeCl3和Fe(NO3)3中的至少一种,Mn2+来自于MnCl2和Mn(NO3)2中的至少一种,所述颗粒尺寸调整剂离子总添加量为20~350 mg/L;再向该溶液中加入表面活性剂,充分混合均匀,进行浮选分离;浮选泡沫产品经干燥、细磨,在气浓度不低于20v%,700~1000 ℃焙烧120~180 min,得到具有中空多孔的活性物质,即得锂离子电池负极材料。

2. 根据权利要求1所述的回收废水中金属离子并制备锂离子电池负极材料的方法,其特征在于,所述的废水中金属离子包括Cu2+、Pb2+、Co2+、Ni2+中至少一种,金属离子浓度为15~500 mg/L,水体pH为3~7。

3. 根据权利要求1所述的回收废水中金属离子并制备锂离子电池负极材料的方法,所述表面活性剂的质量份组成为:十六烷基三甲基溴化铵60~80份、十四烷基羟丙基磷酸酯甜菜碱15~25份、十二烷基二甲基胺乙内酯5~15份,表面活性剂的添加量为30~450 mg/L。

4. 根据权利要求1所述的回收废水中金属离子并制备锂离子电池负极材料的方法,其特征在于,所述干燥是指将浮选泡沫产品在-20℃以下预冻0.5~2h,然后在40~50℃时,干燥18~20 h。

5. 根据权利要求1所述的回收废水中金属离子并制备锂离子电池负极材料的方法,其特征在于,所述细磨是指将干燥后产品采用纳米砂磨机或搅拌球磨机进行细磨,其细磨后产品粒度低于500 nm,颗粒的比表面积为120 m2/g~200 m2/g。

6. 根据权利要求2所述的回收废水中金属离子并制备锂离子电池负极材料的方法,其特征在于,所述Cu2+的浓度范围为25~90 mg/L,Pb2+的浓度范围为25~80 mg/L,Co2+的浓度范围为30~100mg/L,Ni2+的浓度范围为30~90mg/L。

7.权利要求1至6任一所述制备方法制得的锂离子电池负极材料。

说明书

一种回收废水中金属离子并制备锂离子电池负极材料的方法

技术领域

本发明属于废水处理和资源化利用领域,具体涉及一种回收废水中金属离子并制备锂离子电池负极材料的方法。

背景技术

常见的工业生产主要有矿物冶炼加工、化工、机械制造、制药、电子、颜料等,其生产过程中会排放大量的含有重金属离子的废水。重金属具有持久性、一定的毒性、累积性、处理难度高等特征。一旦重金属离子进入水体中,对生态平衡会造成一定的危害。一方面表现是资源的大量流失,降低企业收率。另一方面,酸性金属废水会腐蚀工艺设备,大大降低了工艺设备的使用寿命。对于含重金属离子的废水带来的危害不容小觑。在农业方面,铜作为灌溉水源进入农田,被农作物吸收,以离子形态固定在农作物的根部,影响农作物对养分的吸收能力,从而大大的影响了农作物的生长。对于水体动植物而言,由于重金属离子污染物的难以降解性,会随着水生生物累积,随着生物链进入高阶生物中,改变水体中动植物的正常的生理代谢和生长发育。对人类而言,重金属离子废水对人体有一定的毒害作用。

基于重金属离子对生态系统的危害,诸多国内外学者关于重金属废水的处理及回收利用开展了大量的研究。例如,穆向上等在“重金属离子吸附膜、制备方法及处理重金属离子废水的方法”(CN105219968A)中提出了一种将多孔碳材料、导电碳材料和乳液状聚四氟乙烯合成金属离子吸附膜,并采用通电-吸附的方法处理重金属废水,但是制备过程复杂且采用大量的有机溶剂,处理后产生大量的高浓度金属离子废水,易对环境造成二次污染。李彤等在“一种脱除杂质金属离子的方法”(CN108003011A)中利用螯合树脂固定反应器对甲醇羰基合成制醋酸工艺中的金属离子进行选择性吸附净化,其中杂质金属离子铁、铬、镍的脱除率仅为65%;张晶等在“一种污水中重金属离子去除工艺”(CN108083378A)中提出了采用木质素基二硫代氨基甲酸盐、氯化铝、氯化锰、聚丙烯酰胺等药剂与污水中金属离子进行沉淀-膜过滤的方法脱除污水中重金属离子,去除效率高,但该法成本高,需使用大量的化学试剂,且处理后会产生大量的重金属污泥,造成资源的浪费及二次污染。桂成方等在“重金属离子捕捉剂、其制备方法及使用方法”(CN107879457A)中提出了以重金属离子捕捉剂螯合、PAC及PAM的絮凝沉降,达到金属离子的脱除,但该方法会产生大量的金属污泥,造成二次污染。宋爱新等在“一种利用颗粒稳定的泡沫快速净化水中重金属离子的方法”(CN107879388A)中利用废水中的重金属离子与净化剂直接结合成固体泡沫净化废水,其中,Pb2+、Cu2+、Zn2+离子的去除率均可高于99%。但是该方法固体泡沫过滤难度大,不利于过程顺行,且没有对金属离子加以回收利用。张凯在采用绿色表面活性剂水基泡沫去除Pb(II)/Zn(II)重金属污染的探索研究中提出将泡沫携带出的重金属离子转化为金属纳米颗粒,但是缺乏对金属纳米颗粒的进一步高效利用。吕晋芳等在“一种含铬混合废水梯级净化回收有价金属的方法”(CN106756034A)中提出了一种利用废铁料还原重金属离子的选择性,将废水中Cr6+、Cu2+、Ni2+和Pb2+转化为人造铬铁矿、人造硫化锌精矿和上清液,过程中引入大量的氢氧化钠和硫化物,容易引起二次污染。吴俊锋等在“一种含铁树脂脱附废液的资源化利用方法”(CN103253753A)中提出利用含铁树脂脱附废液中的Fe3+去除电镀废水中的磷、Cu2+和Ni2+,实现了废水中Fe3+的资源化利用,但是却忽略了电镀废水中金属离子的回收利用。刘久清等在“一种含重金属的电镀废液处理和重金属回收利用方法”(CN1899985)中提出采用络合、超滤富集、酸化解络、超滤回收、反渗透浓缩的工艺手段处理含铜、铬、镉、镍等重金属离子电镀废液,将重金属离子反渗透浓缩液返回到电镀生产工序中回收利用。

鉴于目前对重金属废水的处理及重金属离子的回收利用存在重金属离子去除效率低,适用范围窄,污泥量大等问题,同时存在对重金属离子回收利用的缺乏,资源的二次浪费、利用过程中产生二次污染等问题。因此,开发出废水中重金属离子的高效快速脱除方法并实现水体中重金属离子组分的增值利用具有十分重要的意义。

发明内容

针对现有废水中重金属离子的回收利用率低,且存在产品污泥大量堆滞、资源浪费等问题,本发明的目的在于提供一种回收废水中金属离子并制备锂离子电池负极材料的方法,实现了废水中金属离子的增值化利用。

基于上述目的,本发明采取了如下技术方案:

一种回收废水中金属离子并制备锂离子电池负极材料的方法,以水体中金属离子为主要原料,采用有机复合调控剂、颗粒尺寸调整剂,得到金属复合物悬浮液,所述有机复合调控剂的质量份组成为:胡敏酸65~85份、黄腐酸10~18份、木糖醇5~17份,有机复合调控剂的添加量为200~2000 mg/L,所述颗粒尺寸调整剂的摩尔量组成为:n(Mn2+)/(n(Mn2+)+n(Fe3+))=0.1~0.2,Fe3+来自于FeCl3和Fe(NO3)3中的至少一种,Mn2+来自于MnCl2和Mn(NO3)2中的至少一种,所述颗粒尺寸调整剂离子总添加量为20~350 mg/L;再向该溶液中加入表面活性剂,充分混合均匀,进行浮选分离;浮选泡沫产品经干燥、细磨,在气浓度不低于20v%,700~1000 ℃焙烧120~180 min,得到具有中空多孔的活性物质,即得锂离子电池负极材料。

进一步地,本发明所述的技术方案中,废水中金属离子包括Cu2+、Pb2+、Co2+、Ni2+中至少一种,金属离子浓度为15~500 mg/L,pH为3~7。优选地,废水中Cu2+的浓度范围为25~90mg/L,Pb2+的浓度范围为25~80 mg/L,Co2+的浓度范围为30~100mg/L,Ni2+的浓度范围为30~90mg/L,pH为4.0~6.0。

本发明所述的技术方案中表面活性剂的质量份组成为:十六烷基三甲基溴化铵60~80份、十四烷基羟丙基磷酸酯甜菜碱15~25份、十二烷基二甲基胺乙内酯5~15份,表面活性剂的添加量为30~450 mg/L。

本发明所述的技术方案中干燥是指将泡沫产品在-20℃以下(一般-20℃~-40℃)预冻0.5~2h,然后在40~50℃干燥18~20 h。

本发明所述的技术方案中细磨是指将干燥后产品采用纳米砂磨机或搅拌球磨机进行细磨,其细磨后产品粒度低于500 nm,颗粒的比表面积为120 m2/g~140 m2/g。

本发明所述的技术方案焙烧是指将细磨后产品进行焙烧,氧气浓度不低于20v%,优选氧气浓度范围为20v%~30v%,温度为700~1000 ℃,焙烧时间为120~180 min。

本发明所述的技术方案中焙烧产品用于锂离子电池负极材料。

本发明所述的技术方案中的锂离子电池为CR2032型纽扣电池。

相对现有技术,本发明的技术方案带来的有益技术效果:

(1)本发明的方法可以大规模地对水体中金属离子进行处理,实现了重金属离子的高效、快速脱除,脱除效率高达95.0%~100%;

(2)本发明的方法实现了废水中的金属离子组分的增值加工,解决了浮选泡沫产品堆存带来的环境问题,避免了二次污染的产生,并制备出了电化学性能优良的电池负极材料,首次放电容量达到1093.5 mAhg-1;

(3)本发明的技术方案操作简单、成本低、附加值高,有利于工业化生产。