生猪养殖废水具有氨氮高、总氮高、有机物浓度高的特点,水量变化大且水质复杂,目前多采用厌氧/好氧法处理。由于可生物降解有机物在厌氧段即被大量去除,造成异养反硝化碳源不足,而市政污水处理厂对纳管废水TN要求较高,导致猪场废水TN常难以达标,即使采用两级AO工艺脱氮效率仍然不高,氮去除率仅为74.1%~83.5%,需要减少进水量、延长第二级AO的停留时间、增大内回流比来提高脱氮效果,且仍需外加大量碳源,增加处理成本的同时存在二次污染风险。

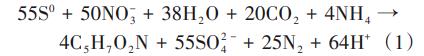

自养脱氮技术具有无需外加有机碳源、剩余污泥产量少、脱氮效率高、运行稳定和耐低温等优点,可有效节省处理成本,同时避免了因碳源难以精准投加,造成脱氮效率不高或出水COD升高的弊端。其中硫自养反硝化是以脱氮硫杆菌、脱氮副球菌等硫氧化细菌为功能菌,以无机碳源(CO32-、HCO3-等)构建细胞体,还原态硫作为电子供体完成反硝化过程的新型脱氮工艺,具有运行简便、脱氮效果好等优势。目前实际工程多采用单质硫驱动的自养反硝化技术,具有底物来源广泛、运行安全系数高、出水水质好、无二次污染的优点,反硝化过程见下式:

然而,由于单质硫具有疏水性,以及较差的水溶性、颗粒分散性和固液传质性能,硫氧化菌对单质硫的利用效率不足,限制了该工艺脱氮潜力的发挥。当前硫自养反硝化工艺多以固定床形式构建,为保证脱氮性能,需较高的硫填料填充率,初期建设投资成本高,且微生物和填料易在反冲洗等环节大量流失,制约了工艺的推广应用。减小硫颗粒的尺寸可增加比表面积,提高传质并为微生物提供更多的黏附位点,提升单质硫的生物利用效率,因此研发和应用基于粉末单质硫的新型硫自养脱氮工艺对提升脱氮负荷,进一步推广工艺应用场景具有重要意义。已报道的基于粉末单质硫的硫自养反硝化工艺大多局限于实验室小试,中试及工程实例较少。本研究将一种新型循环流化自养脱氮塔用于实际养猪废水深度脱氮,可为基于粉末单质硫的新型硫自养脱氮工艺的设计和应用提供新的思路和实践参考。

1、工程概况

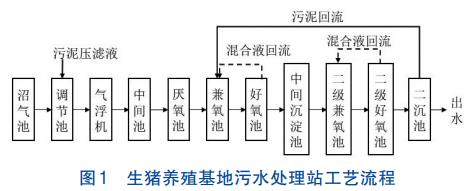

某生猪养殖基地污水处理站设计处理能力为150m3/d,原主体处理工艺采用两级AO工艺,工艺流程如图1所示。

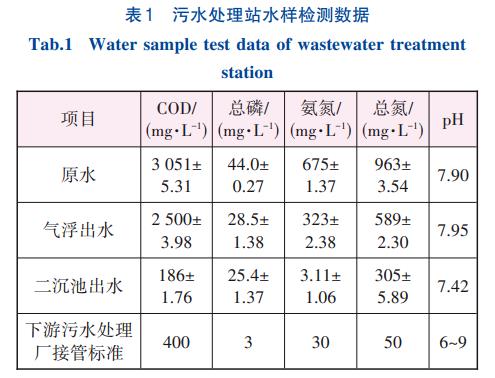

由于使用年限长、设备老化,出现厌氧塔无法持续产沼维持水温、反硝化碳源不足等问题,导致污水处理站运行不稳定、出水TN易超标,现场抽检结果见表1。此外,下游污水处理厂对接管废水水质要求提高,严于行业标准,加大了污水处理站TN处理达标的难度,亟需开展工艺改造升级。

针对TN超标问题,对原有AO池检修碳源投加管路和硝化液回流系统,增加DO检测设备,挖掘原生化系统的反硝化潜能。同时在现有二沉池出水后串联高效硫自养脱氮塔深度脱氮。硫自养反硝化高效脱氮系统具有施工周期短、占地面积小、脱氮效率高且稳定的优点。任争鸣等构建中试硫填充床系统对城市污水处理厂二级出水进行深度脱氮,结果表明对NO3--N去除率达90%,最大脱氮负荷可达1158mg/(L·d),且系统运行成本较传统反硝化低,仅为0.11元/m3。该技术对现有构筑物、设备、场地等干扰小,尤其适用于已建废水处理系统的升级与提标改造。

2、检测方法和设计水质

2.1 检测项目及方法

TN:碱性过硫酸钾消解-紫外分光光度法;NO3--N:紫外分光光度法;NH3-N:纳氏试剂分光光度法;DO:WTWOxi/PH-3310溶氧仪;pH:在线监测。

脱氮负荷核算公式如下:

式中:v为脱氮负荷,mgNO3--N/(L·d);Ci、Ce分别为进、出水NO3--N浓度,mg/L;Q为进水流量,m3/d;V为有效容积,m3。

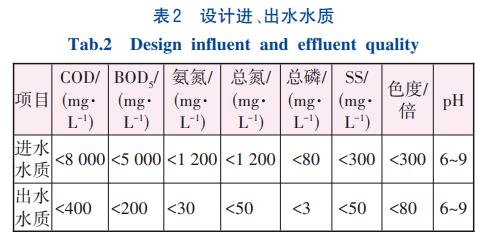

2.2 设计进、出水水质

由于下游污水处理厂纳管标准严于行业排放标准,设计出水水质以纳管限值为准,设计进、出水水质见表2。

3、工艺设计及运行

3.1 工艺设计

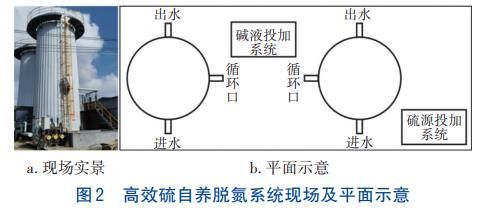

循环流化自养反硝化塔规格为Ø3.2m×12.0m,有效容积125m3,包括进出水系统、布水系统、固液分离系统、循环系统、药剂投加系统、pH在线监测系统。自养反硝化塔接二沉池出水,现场及平面示意如图2所示。

3.2 运行方式

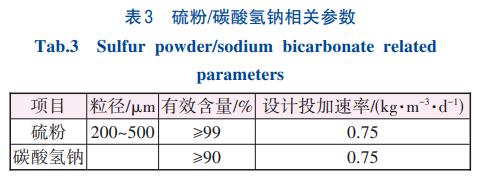

该项目总体分为启动、调试运行和稳定运行三个阶段。循环流化自养反硝化设备搭建安装完成后,试运行确认管路畅通无渗漏。启动阶段为期一周,主要目的是使高效自养脱氮硫自养反硝化系统进入工作状态,使接入的菌种由休眠状态恢复活性并逐步适应废水水质。启动阶段投加污水处理厂活性污泥和经驯化保存的硫自养功能菌种进行接种驯化。硫粉和外加碱度性质如表3所示。

活性污泥和硫自养功能菌种接种量分别约为100、20t。投入系统后,以二沉池出水(NO3--N浓度为150~250mg/L)输入高效硫自养反硝化塔至有效容积的65%,同时补充足量的单质硫粉和碱度,使活性污泥与功能菌种在废水中逐渐适应,运行过程中无外加有机碳源。通过一段时间的驯化,塔内硫自养功能菌群得以富集。优化运行阶段逐渐增加进水硝态氮负荷,调整运行参数,提升工艺脱氮负荷。单质硫和碳酸氢钠投加量均为NO3--N去除当量的2.5倍(见表3),在平均进水NO3--N浓度为250mg/L情况下,硫粉和碳酸氢钠设计投加速率为0.75kg/(m3·d),以NO3--N去除量稳定在200mg/L以上为稳定运行标志。

4、结果与讨论

4.1 污泥驯化

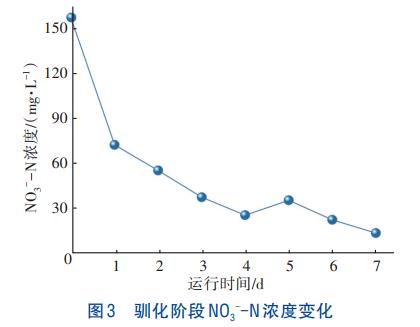

污泥驯化期接入二沉池出水100m3,进水NO3--N浓度为157mg/L,初始投加硫粉400kg,后续补充投加25kg/d,补充碱度25kg/d,反应器自循环运行,DO控制在0.3~0.9mg/L。驯化阶段出水NO3--N浓度变化如图3所示。

驯化1d后出水NO3--N浓度显著降低至72mg/L,之后6d无进水,系统自循环运行,至第7天系统内NO3--N浓度降至13mg/L,表明所构建硫自养反硝化系统逐渐适应进水,功能菌群富集并成为优势菌群。

4.2 优化运行

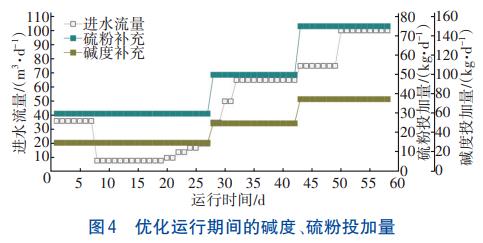

硫自养反硝化功能菌群驯化完成后连续进水运行,碱度、硫粉投加量如图4所示。优化运行期间逐步提升进水负荷并增加硫粉和碱度投加量,进一步富集硫氧化菌群并维持pH在6~9之间,在此pH范围内硫自养反硝化效率最高,反应完全。

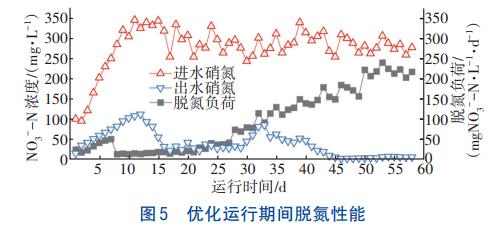

连续进水阶段的进、出水NO3--N浓度变化及反应器脱氮负荷如图5所示。初始进水流量为36m3/d,进水NO3--N浓度由100mg/L逐步增至250mg/L,此时出水NO3--N浓度也由15mg/L逐步增至75mg/L,尽管脱氮负荷提升但出水水质快速恶化,这主要是由于进水NO3--N浓度提升较快,微生物量富集程度相对不足,群落亦受到一定胁迫,脱氮效果变差。

在进水NO3--N浓度达到250mg/L后,为了改善脱氮效果,将进水流量降至8m3/d,尽管进水氮负荷降低,但出水NO3--N浓度仍随进水NO3--N浓度升高而升高,表明高浓度硝态氮对硫自养功能菌群存在一定的抑制作用。进水NO3--N浓度稳定后,硫自养功能菌群逐渐适应来水,出水NO3--N浓度下降,脱氮负荷提升,第23天出水NO3--N浓度降至25mg/L以内。将进水流量逐步增至50m3/d,随进水氮负荷增加,出水NO3--N浓度由22mg/L逐步增至45mg/L,但系统脱氮负荷保持稳定,表明此时主要受硫自养功能菌生物量的限制。随后在进水流量65m3/d、进水NO3--N浓度平均为250mg/L的情况下稳定运行11d,出水NO3--N浓度逐步降至19mg/L;最后在进水NO3--N平均浓度为250mg/L的情况下,将进水流量逐步增至100m3/d,出水NO3--N浓度最终稳定在5mg/L以下,稳定达标,此时系统进水碱度充足,HRT较长,可确保硫自养反硝化反应进行完全,无中间产物积累。

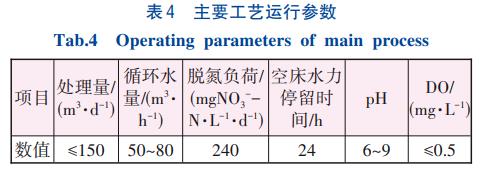

经优化运行后,该高效循环流化自养脱氮塔脱氮负荷达到240mgNO3--N/(L·d),脱氮效果显著。稳定运行期间,主要工艺运行控制参数见表4。

4.3 成本核算

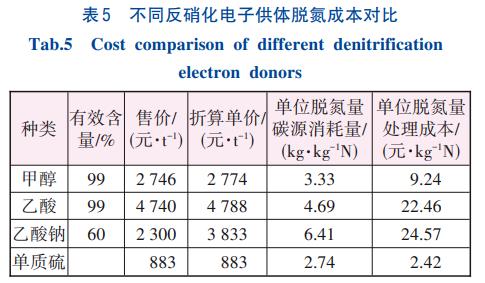

高效硫自养脱氮装置稳定运行后,成本主要包含两部分:药剂投加费用及设备运行电费。稳定运行9d,废水处理总量约900m3,总脱氮量为245.79kg,硫粉总投加量675kg,单质硫原料市场价约883元/t,单位脱氮量硫粉投加费用为2.42元/kgN,远低于异养反硝化碳源投加成本(见表5)。

碱度总投加量675kg,碳酸氢钠(有效含量≥99%)市场价约1600元/t,单位脱氮量碳酸氢钠投加费用为4.39元/kgN,药剂费总计6.81元/kgN。2台提升泵24h运行,电耗为34.2kW·h/d,按照大工业电价0.5968元(/kW·h)计,则电耗成本为20.41元/d,单位脱氮量电费为0.75元/kgN。综上所述,高效硫自养脱氮装置单位脱氮成本为7.56元/kgN,相较传统异养反硝化脱氮方式节约运行成本20~40万元/a。

5、结论

将新型循环流化自养脱氮塔用于养猪废水深度处理,应用简便,施工周期短,启动时间短,脱氮效果显著,在进水NO3--N浓度为250mg/L情况下,出水NO3--N浓度为5mg/L以下,平均脱氮效率为98%以上,脱氮负荷为240mgNO3--N/(L·d)。经过成本核算,采用高效硫自养脱氮装置运行成本为7.56元/kgN,较传统异养反硝化可节约运行成本20~40万元/a。(来源:江南大学环境与土木工程学院,无锡普汇环保科技有限公司,江苏省厌氧生物技术重点实验室,江苏省高校水处理技术与材料协同创新中心)