煤化工废水属于难降解有机工业废水,含有大量酚、苯类化合物、氰、氨氮等有毒、有害物质,难以生物降解。其中,酚类化合物具有毒性大、难降解等特征,是重要的有机污染物之一,且具有回收利用价值。挥发酚是GB8978—1996《污水综合排放标准》中规定的第二类污染物质,一、二级排放限值均为0.5mg/L。针对大量含酚煤化工废水,国内外采用的处理技术包括生化降解法、热分解法、吸附法、膜分离法和液-液萃取法等,其中,对于酚的质量浓度在1000mg/L以上的废水,溶剂萃取法是常见的工业高浓度含酚废水预处理方法之一,酚类在萃取中不易造成二次污染。传统萃取剂N,N-二(1-甲基庚基)乙酰胺、粗苯等易有二次污染、成本高、萃取效率较低等缺点,为了提高萃取工艺的安全性,非常需要开发绿色环保的新型萃取剂。生物柴油是以油料作物(大豆、油菜、棕榈等)、野生油料植物、水生植物油脂(工程微藻)、动物油脂、餐饮垃圾油等为原料,通过酯交换或热化学工艺制成的再生性柴油燃料。生物柴油的主要成分为脂肪酸单酯类物质,几乎可以完全被生物降解,是一种环境友好型有机溶剂。本研究采用生物柴油对煤化工废水进行萃取脱酚处理,通过比较萃取过程中的相比(油水比)、萃取温度、PH值、振荡强度、萃取时间、萃取级数对萃取效果的影响,优化生物柴油的萃取除酚工艺。

1、材料与方法

1.1 试验材料

试剂:生物柴油(自制);4-氨基安替比林,氯化铵,氢氧化钠,硫酸,氨水,均为分析纯。

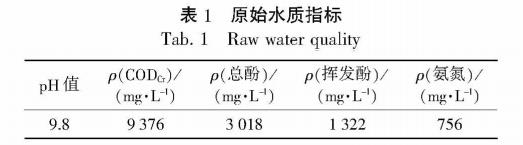

废水来自于陕西煤化工集团的煤气化废水,具体水质如表1所示。

1.2 试验方法

在250mL锥形瓶中加人100mL废水和适量萃取剂,调节pH值,放人恒温振荡器中振荡,程序结束后将液体倒人分液漏斗,静置0.5h等待分层。取出下层水相,测定水样挥发酚、CODcr、氨氮浓度。单因素影响试验分别考察了相比、pH值、萃取时间、振荡强度、萃取温度、萃取级数等条件对萃取效果的影响。

萃取后的有机相被收集进行反萃取试验,有机相和一定浓度的NaOH溶液以1:1的体积比混合,放人恒温振荡器中振荡,程序结束后倒人分液漏斗静置分层。经过反萃后的生物柴油重新作为萃取剂对含酚废水进行处理,并将其萃取效果与初次使用的生物柴油进行对比,确定较优的反萃取条件。

经过反萃取的生物柴油被反复使用,测定水样挥发酚、CODcr、氨氮等指标的去除效果,检验生物柴油是否适合多次利用。

1.3 分析方法

废水中挥发酚采用4-氨基安替比林分光光度法进行测定;氨氮、CODcr浓度采用COD快速测定仪测定。

2、结果与讨论

2.1 相比对萃取效果的影响

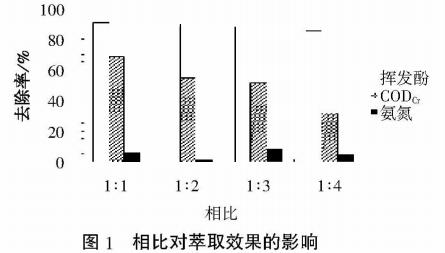

在萃取温度为20℃,振荡强度为150r/min,pH值为1.80,萃取时间为30min的条件下,考察不同相比对生物柴油萃取煤化工含酚废水效果的影响,萃取结果如图1所示。

由图1可知,相比的变化对废水的萃取效果影响较大,是一个很重要的操作参数。随着相比的降低,生物柴油用量的减少使得萃取效率明显下降,水样颜色变深,水样中挥发酚的残留量越来越高,CODcr去除率明显降低。萃取剂对废水中氨氮的去除效果不明显,去除率均在10%以下。脱酚率的减少是因为随着相比的降低,萃取剂中挥发酚已经超出了其最大饱和度,而试验所用废水含酚量较高,所以应适当提高萃取剂的比例,酚类物质的萃取效率才会随之提高,这与试验现象一致。且相比越大,所需萃取剂用量越多,则能耗越高,而相比1:1与相比1:2的情况下挥发酚的去除率差距不明显。从除酚后水中剩余挥发酚浓度与萃取剂成本等各个方面的综合考虑,最终决定相比选取为1:2。

2.2 PH值对萃取效果的影响

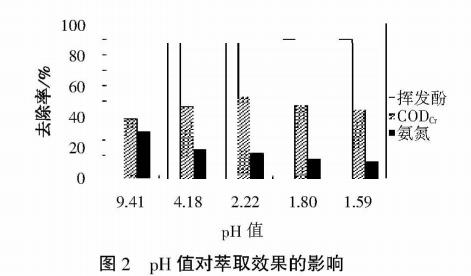

在萃取温度为30℃,振荡强度为150r/min,相比为1:2,萃取时间为30min的条件下,考察PH值对生物柴油萃取含酚废水效果的影响,萃取结果如图2所示。

由图2可知,随酸度逐步增加,挥发酚去除效果明显增强,当PH值小于7时的萃取效果较好,这是因为酚类物质属于弱酸,在水中会发生微弱的电离,在酸性条件下几乎不发生电离,是以分子形态存在于水样中,萃取时被萃取溶质以分子形态进人有机相中。而PH值大于7的碱性条件下的酚类发生电离,主要是以酚钠盐的形式存在于水中,酚钠盐负离子基团的亲水性增强,此时要去除挥发酚比较困难,所以PH值较高时的萃取效率显著降低。氨氮去除率随酸性减弱而增大,这是因为碱性条件有利于促使晕匀源垣转化为游离氨,从而增大氨氮去除率,虽然酸性条件下对氨氮去除效果不理想,但本文主要考虑萃取剂对挥发酚的去除效果。PH值为1.80时对挥发酚的去除率明显比PH值为2.22时高,且当PH值到1.80之后,脱酚率基本不变,保持在90%左右,因此PH值调节为1.80。

2.3 萃取时间对萃取效果的影响

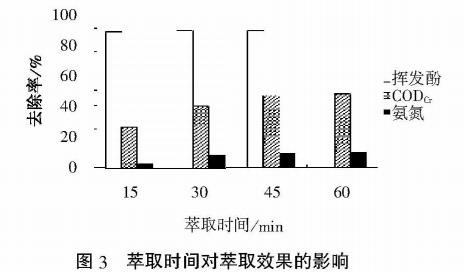

在萃取温度为30℃,振荡强度为150r/min,相比为1:2,pH值为1.80的条件下,考察萃取时间对生物柴油萃取含酚废水效果的影响,萃取结果如图3所示。

由图3可知,随着萃取时间延长,油相与水相接触越均匀,挥发酚、CODcr及氨氮去除率均逐渐增大。30min后挥发酚去除率基本保持不变,此后CODcr和氨氮去除率增加缓慢至基本不变,因为随着时间的不断延长,系统逐渐达到平衡状态。30min时生物柴油对废水已充分萃取,且萃取时间决定了萃取装置的大小,所以综合考虑,萃取时间优化为30min。

2.4 振荡强度对萃取效果的影响

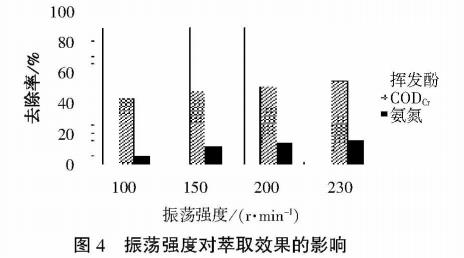

在保持萃取温度为30℃,萃取时间为30min,相比为1:2,PH值为1.80的条件下,考察振荡强度对生物柴油萃取含酚废水效果的影响,萃取结果如图4所示。

由图4可知,随着振荡强度的增加,挥发酚、CODcr、氨氮去除率均逐渐增大。挥发酚的去除率在振荡强度逐渐增强的情况下,后期变化缓慢,表明两相逐渐达到平衡状态。在振荡强度为230r/min时废水出现轻微的乳化现象,说明振荡有助于萃取剂对废水的脱酚效果,但并不是振荡强度越大越好,因此振荡强度选择200r/min。

2.5 萃取温度对萃取效果的影响

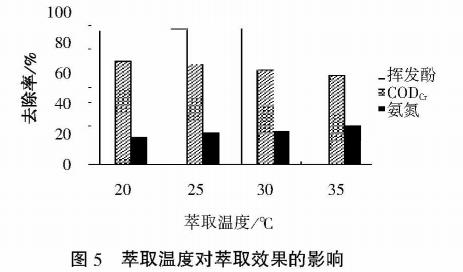

在振荡强度为200r/min,萃取时间为30min,相比为1:2,PH值为1.80的条件下,考察萃取温度对生物柴油萃取含酚废水效果的影响,萃取结果如图5所示。

由图5可知,萃取温度对萃取剂的性能影响不显著,随着温度的增加,生物柴油对挥发酚的溶解度增大,同时加速了分子之间的碰撞,提高了萃取效率,挥发酚的去除率逐渐增大,氨氮去除率升高,CODcr的去除率略有降低。酚类化合物在废水与萃取剂组成的两相中以一定的传质速率不断进行分配,直至达到平衡,改变萃取温度可以改变萃取效率,只是大部分的研究结果表明,温度对萃取效率的影响不是很明显。因此,最适萃取温度应选择30℃。

2.6 萃取级数对萃取效果的影响

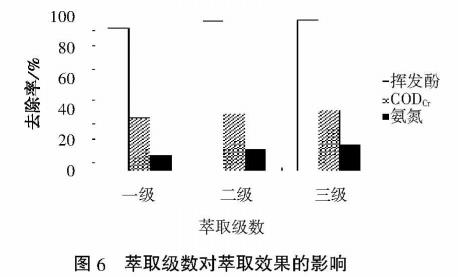

在相比为1:2,PH值为1.80,萃取温度为30℃,卒取时间为30min,振汤强度为150r/min的条件下,考察萃取级数对生物柴油萃取含酚废水效果的影响,萃取结果如图6所示。

由图6可知,随着萃取级数的增加,水质改善明显,萃取级数从一级增加到二级时,脱酚效果显著增强;由二级增加到三级时,由于挥发酚在萃取剂中的溶解接近于饱和,脱酚率增加不明显。三级萃取后挥发酚去除率为97%,CODcr去除率为39%,氨氮去除率为17%。

2.7 反萃取试验和萃取剂重复使用试验

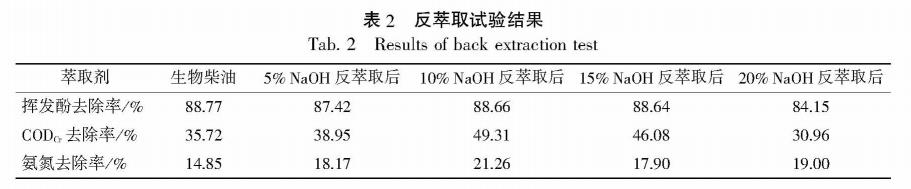

反萃取过程是将酚从络合物中分离,以实现萃取剂的重复利用。将生物柴油的萃取效果与经过反萃取后的有机相的萃取效果进行比较,结果如表2所示。由表2可知,经反萃取后的生物柴油的挥发酚的去除率略有降低,CODcr和氨氮的去除效果变化不明显。对比萃取试验和经反萃取试验后的生物柴油对废水的萃取效果,可知NaOH溶液有良好的反萃效果,主要考虑脱酚效果及成本,所以选择10%NaOH溶液作为反萃取剂。

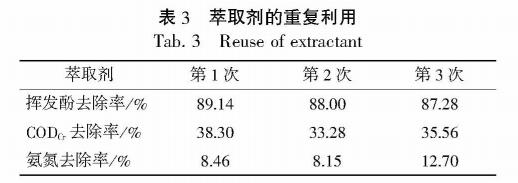

萃取剂重复使用结果如表3所示,数据显示挥发酚和CODcr的去除率基本没变,氨氮的去除率略有提高,因此生物柴油可以持续使用多次。

3、结论

(1)采用生物柴油为萃取剂对废水进行脱酚处理,可明显改善废水水质。100mL废水在相比为1:2,pH值为1.80,萃取时间为30min,振荡强度为150r/min,萃取温度为30℃的条件下,经三级萃取后挥发酚、CODcr及氨氮去除率分别达到97%、39%、17%,实现了生物柴油对酚的高选择性。

(2)萃取过程中的有机相经10%NaOH溶液反萃取后,可重复使用,表明生物柴油是一种良好的萃取剂。且生物柴油的稳定性高、硫含量低、毒性小、成本低廉、萃取工艺简单,是绿色萃取剂,可作为新的萃取剂在工业上大量使用。(来源:北京石油化工学院 化学工程学院 燃料清洁化及高效催化减排技术北京市重点实验室,北京金隅加气混凝土有限责任公司)