反渗透工艺在制备回用水的同时也产生污染物浓度较高的浓水,且浓水水量通常占回用水量的1/3。这类废水的COD一般在60mg/L以上,超过国家废水一级排放标准要求,不能直接排放,且B/C较低,电导率>3000μS/cm,可生化性差,处理难度极大。反渗透浓水处理已成为双膜工艺在污水回用领域的瓶颈。国内外对反渗透浓水的处理方式有提高回收率、直接或间接排放、综合利用、蒸发浓缩等方法。其中提高回收率、直接或间接排放并没有根本去除污染物;综合利用对于污染物成分复杂的废水来说有很大的局限性;蒸发浓缩则能耗过高,大多企业无法承受。因此寻找高效降解污染物的处理方法是解决反渗透浓水处理难题的关键。

电化学氧化通过阳极反应产生具有强氧化作用的中间物质或发生阳极反应之外的中间反应,使污染物发生氧化,最终达到降解污染物的目的。笔者采用电化学法对反渗透浓水进行处理,以期达到反渗透浓水达标排放的目的。

1、试验部分

1.1 试验装置

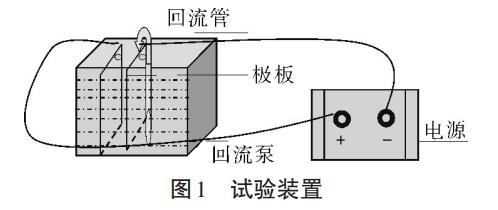

有回流泵的敞开式PVC电解槽(10cm×10cm×11cm),HB-7直流稳定电源。试验处理水量1000mL,阴、阳电极有效面积均为10cm2,极板间距1cm,直流稳压电源采用恒电流模式。试验装置见图1。

1.2 试验原料

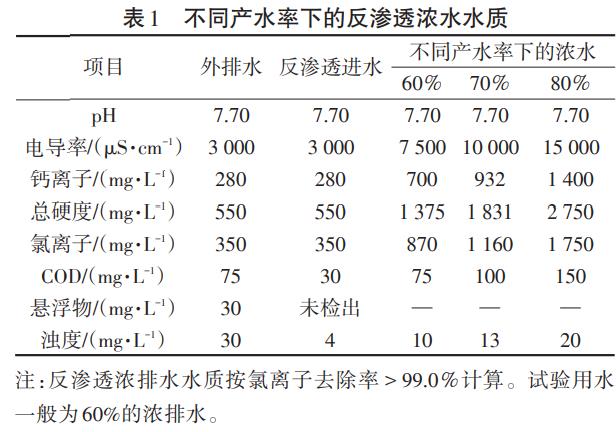

试验用水为某石化污水处理厂的反渗透处理装置浓水,水质情况如表1所示。

电极材料:钌铱镀层钛、铱钽镀层钛、钛、黄铜、铝合金、普通碳素钢、不锈钢、石墨。极板尺寸为10cm×10cm。

1.3 分析方法

氯离子采用硝酸银滴定法测定;游离氯采用N,N-二乙基-1,4-苯二胺光度法测定;碱度采用酸碱指示剂滴定法测定;总硬度采用EDTA滴定法测定;COD采用重铬酸钾法测定。

2、实验结果与讨论

2.1 极板选择

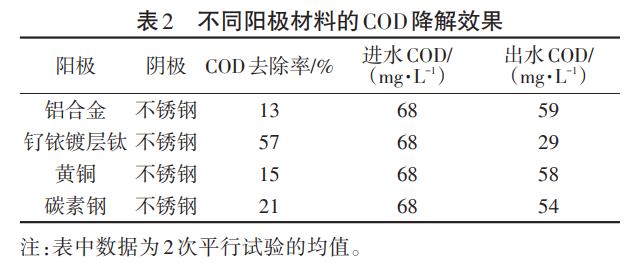

电解反应后,铝合金表面有明显白色腐蚀点;钌铱镀层表面的氧化物无损耗,表面无变化;黄铜表面较平整;碳素钢有大面积腐蚀现象。

镀层钛板作阳极时,无絮状体,水质清澈、色度低,其他3种材料的反应类型都以絮凝沉淀为主,铝质和铜质极板的自身溶解速度相近,絮体较少,铁质材料的氧化溶解能产生大量絮体,絮凝沉淀速度较快。不同材料作阳极时的COD降解效果如表2所示。

比较水处理效果和极板腐蚀情况后认为,镀层钛板是最佳的阳极材料。

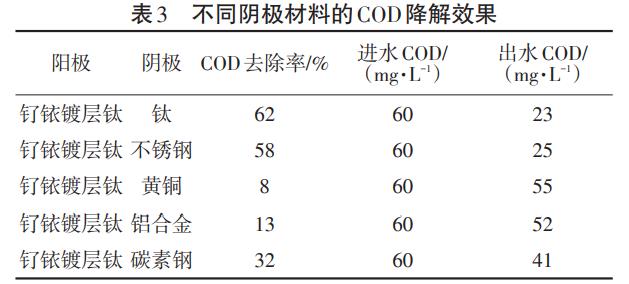

确定阳极为钌铱镀层钛,在其他试验条件相同的情况下,用不同阴极进行电化学反应,不同阴极材料的COD降解效果见表3。结果表明选择钛作阴极时降解效果最佳。

2.2 主要控制条件对COD降解效果的影响

(1)电源电压。

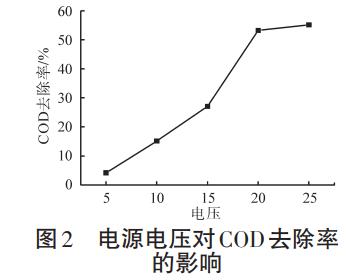

在极板间距为10mm、通电时间为20min、回流泵流量为24L/h的条件下,不同电压下的COD去除率如图2所示。

由图2可见,COD去除率随电压的增加快速增大,电压达到20V后,COD去除率的增速变缓。说明增大电压是提高COD降解效果最直接的方法,但电压增大到一定程度后,电压对COD降解效果的影响减小。

(2)通电时间。

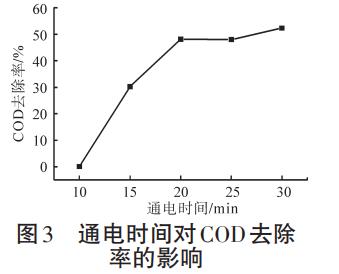

在电压为20V、极板间距为10mm、回流泵流速为24L/h的条件下,不同通电时间下的COD去除率见图3。

图3中,通电时间越长,处理效果越好。通电20min后,通电时间对COD处理效果的影响减小,延长时间不再是提高COD去除率的有效办法。

(3)极板间距。

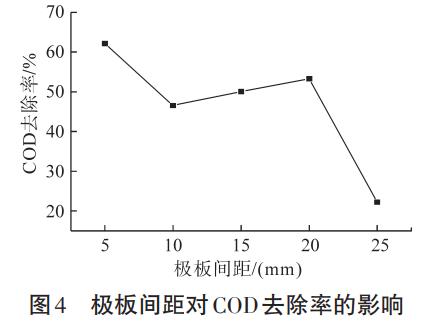

在电压为20V、通电时间为20min、回流泵流速为24L/h的条件下,不同极板间距的COD去除率见图4。

一般极板间距越小处理效果越好,但间距太小容易形成浓差极化,降低电流效率。极板间距在5~10mm时,极板间距增大明显不利于COD的去除;极板间距在10~20mm时,随距离的增加,COD去除率有上升趋势;极板间距>20mm后处理效果明显下降。10mm和20mm处为折点。极板间距对COD去除率的影响效果有正有负,关键是找到转折点。

2.3 正交试验结果

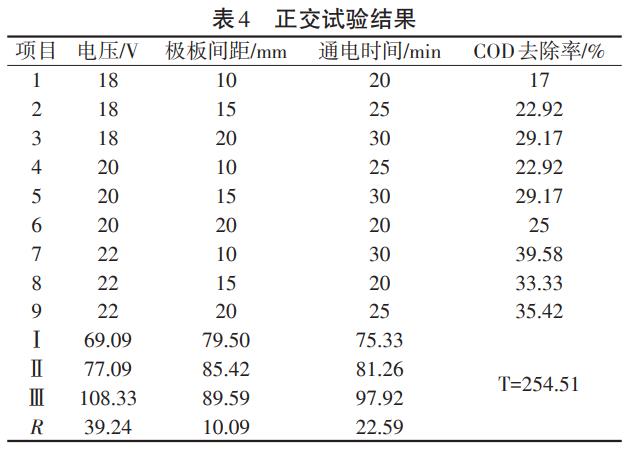

COD降解效果较稳定的条件范围:电压15~20V,极板间距10~20mm(考虑到极板间距为5mm时反应剧烈,水温迅速升高,不宜作为优选条件),通电时间20~30min,要求水温不超过50℃。在该范围内进行3水平3因素正交试验,分析结果见表4。

各因素的影响程度次序为电源电压>通电时间>极板间距;水温低于50℃时降解效果最佳的操作条件为电压22V、极板间距20mm、通电时间25min。正交试验的COD去除率最高只有40%,考虑原因认为正交试验的进水COD随着污水处理厂工艺条件的改变有所降低,进水COD只有40~50mg/L,导致去除率整体降低。

2.4 分析结果

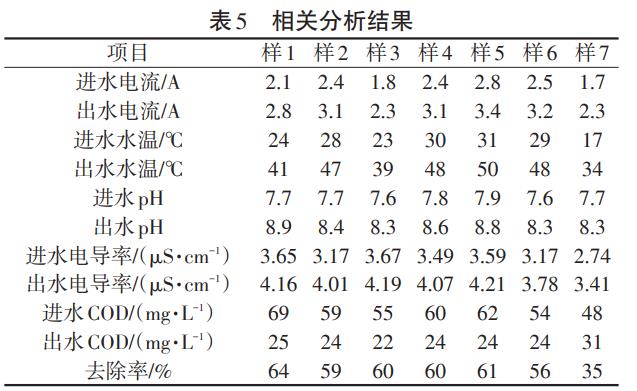

在相同试验条件下(22V、20mm、25min)对同一地点7次取样的反渗透浓水进行平行处理,测得出水COD在15~45mg/L之间。同步监测原水与处理水的水温、pH、电导的变化量,结果表明反应时的pH与COD的变化显著相关,说明在电化学氧化研究中pH是重要指标。在电化学氧化工业化过程中,可以寻求pH与COD之间的变化规律,通过跟踪pH的变化预测COD的降解效果。相关分析结果见表5。

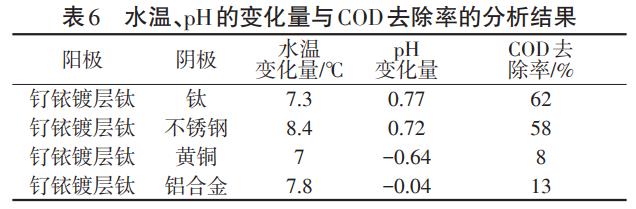

采用钌铱镀层钛阳极与不同阴极搭配处理反渗透浓水,分析得到pH与COD去除率显著正相关。说明在本试验过程中,电化学氧化反应时的pH对COD降解效果的影响较大,而pH主要通过阴极反应控制,由于阴极存在差异造成阴极反应的差别,从而影响COD降解效果。水温、pH的变化量与COD去除率的相关分析结果见表6。

表6中,不锈钢和钛作阴极时pH变化量相近,但不锈钢作阴极时,更多的能量用于提高水温,说明钛作阴极时的电流效率比不锈钢的高,COD降解效果较好。而黄铜和铝合金作阴极时,pH向负方向变化,COD去除率降至15%以下。阴极不同造成阴极反应速率的差异,从而影响溶液的pH变化。黄铜作阴极时,溶液pH下降较多,有偏向酸性发展的趋势,此时COD去除率不到10%,说明偏酸性环境不利于电化学氧化对COD的降解。

3、结论

(1)通过试验确定电化学氧化法降解COD效果最佳的体系为钌铱镀层钛阳极和钛阴极。分别考察了电压、极板间距、通电时间对电化学氧化法降解反渗透浓水COD效果的影响,结果表明极板间距20mm、电压22V、通电时间25min为最佳操作条件。

(2)采用电化学氧化法处理COD在50~70mg/L的反渗透浓水,COD去除率在60%左右。某一操作条件发生改变时,COD去除率仍可保持在30%左右。(来源:(中国石油兰州化工研究中心)