福建某矿山采用堆浸-萃取-电积工艺提铜,其含铜酸性废水主要为堆场淋滤液、萃余液及矿坑水,具有pH值低、水量大、有价金属离子浓度低、水质复杂等特点,国内外常用处理工艺有:中和沉淀法、萃取法、微生物法、膜处理技术等。该矿水处理车间采用石灰中和法处理含铜酸性废水,石灰用量为22kg/m3~32kg/m3,处理成本较高。矿铜浮选厂生产过程中会产出铜尾矿浆,呈碱性且粒度大,利用这一特点,考虑往含铜酸性废水处理系统中引入铜矿尾浆,通过小型试验确定工艺优化方案及参数,工业调试后连续运行,取得较好的效果。

1、试验部分

1.1 试验材料

1.1.1 试验试剂

生石灰(工业级CaO≥70%)、PAM(工业级)。

1.1.2 试验仪器设备

恒温电动搅拌器、pH计、电子天平、烧杯、1L量筒。

1.1.3 试验水样

含铜酸性废水:pH为1.22~2.50、Cu浓度50mg/L~80mg/L、Fe浓度7g/L~10g/L、Al浓度500mg/L~1100mg/L、Zn浓度200mg/L~300mg/L、硫酸浓度为9.5g/L~12.0g/L。

1.2 试验原理

石灰中和法是利用石灰中和含铜酸性废水中酸性物质、沉淀重金属的一种常规方法,涉及的反应式有:

反应中生成的氢氧化铁、氢氧化铝胶体为表面活性剂,可通过胶体双电层及吸附桥架作用加速渣的沉降。

1.3 试验方法

石灰中和试验:取5L含铜酸性废水,加入一定量的铜尾矿浆,用石灰调节pH值为7.0,搅拌反应30分钟后,加入5mg/L的PAM并搅拌均匀,静置20分钟后过滤,上清液送检。

絮凝沉降试验:量取1L石灰中和后混合液,缓慢搅拌并加入PAM并搅拌30秒,然后置于1L量筒中,在一定时间间隔下测定固液交界面的高度,并绘制其随时间变化的曲线。将石灰中和混合液稀释成不同倍数,重复进行絮凝沉降试验。

1.4 结果与讨论

1.4.1 铜尾矿浆用量对石灰中和效果的影响

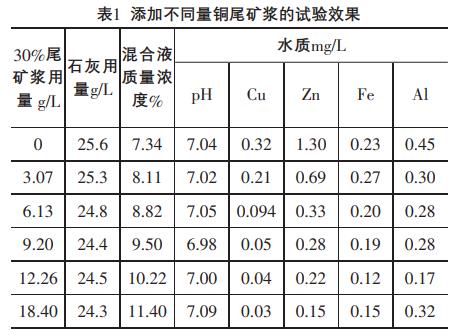

在原水pH为1.56、Cu浓度67.04mg/L,Fe浓度7.48g/L,Zn浓度205.08mg/L,Al浓度628mg/L的条件下进行不同铜矿尾浆用量试验,结果见表1。

由表1可知,随着铜尾矿浆用量增大石灰用量逐渐降低,出水重金属浓度总体降低,出水Cu、Zn均能达到《污水综合排放标准》(GB8978-1996)中一级标准;当铜尾矿浆用量为9.2g/L时,石灰用量可降至24.4g/L,继续增大铜尾矿浆用量,石灰用量变化很小。混合液质量浓度随着铜尾矿浆用量增大而增大,其浓度变大会给系统带来不利影响,一方面会增大产渣量,另一方面会降低絮凝沉降速度,增加絮凝剂用量。综合考虑石灰用量与处理系统稳定性,选择铜尾矿浆用量为9.2g/L。

干渣质量:9.2×30%=2.76g。减少石灰用量:25.6-24.4=1.2g/L,1m3水中加入9.2g的30%铜尾矿浆可以节省1.2kg石灰,1吨的干铜尾矿渣相当于0.435吨石灰。

1.4.2 混合液质量浓度对絮凝沉降效果的影响

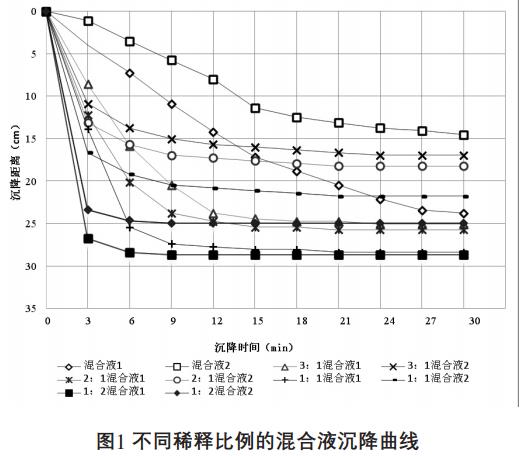

取1.4.1试验中石灰中和后混合液,其中混合液1(未添加铜尾矿浆),混合液2(铜尾矿浆用量为9.2g/L),进行絮凝沉降试验,按一定的比例(混合液:水=3:1,2:1,1:1,1:2)稀释,再添加10mg/L的絮凝剂,进行絮凝沉降试验,结果如下:

由图1可知,在未稀释的情况下,混合液1沉降速度快于混合液2,添加铜尾矿浆会增大混合液浓度,不利于絮凝沉降。随着稀释倍数的增大,稀释后混合液絮凝沉降效果变得更好。混合液1按“混合液:水”=1:2稀释,其絮凝沉降效果最好;混合液2按照“混合液:水”=1:2稀释,其絮凝沉降效果最好,混合液与水按照1:1稀释时也能取得不错效果,此时混合液浓度为3%~5%,同样稀释倍数下,混合液1的絮凝沉降速度要优于混合液2,但水质发黄不清澈,石灰中和过程添加铜尾矿浆水质很清澈。因此,为了取得较好的絮凝沉降效果,后续工业试验需控制浓密机进料浓度3%~5%。

2、工业调试及运行效果

2.1 工艺流程图及说明

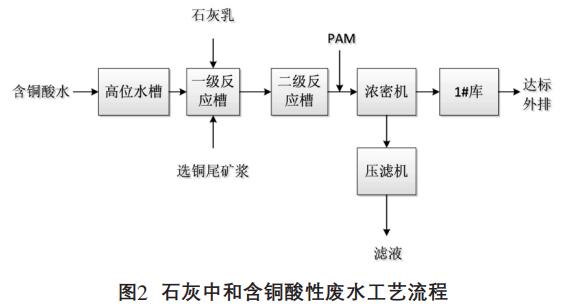

废水处理系统共有2个处理系列,本次调试仅使用1个系列,石灰中和含铜酸性废水工艺流程见图2。

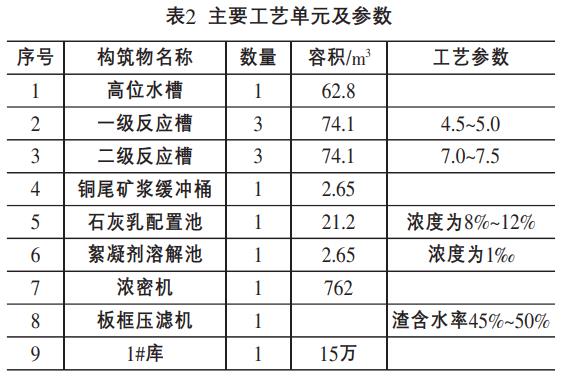

含铜酸性废水经离心泵提升至高位水槽,再自流分配至一级反应槽,往一级反应槽中加入一定量的石灰乳、铜尾矿浆,反应后自流至二级反应槽,控制二级反应槽pH值7.0~7.5,二级反应槽出水经过明渠进入浓密机,往明渠中添加PAM,混合液在浓密机中进行絮凝沉降,上清液各项指标达标后外排,渣浆经压滤机压滤,滤液达标外排,压滤渣委外处置。主要工艺单元及参数见表2。

2.2 工业调试

工业调试过程中,往处理系统中加入铜尾矿浆会增大处理液浓度,增大浓密机负荷,为保证处理系统稳定运行,需要校核18m浓密机负荷及反应停留时间。

2.2.1 校核浓密机负荷

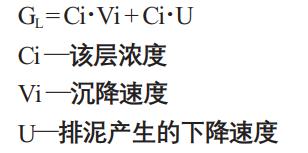

浓密机进料负荷的计算方法采用极限固体通量计算法,任何浓度层连续浓密机的固体通量为:

浓密机必须在低于固体极限通量GL条件下工作,根据物料平衡,极限固体通量也是底流排量和底流浓度的乘积。根据近几年运行情况,18m浓密机的底流处理能力为150m3/h,底流浓度均值为15%(密度为1101.69kg/m3)。

极限进料负荷:150m3/h×15%×1101.69kg/m3=24.79t/h=594.96t/d。

2.2.2 参数控制

小型试验结果表明:添加9.2g/L的30%铜尾矿浆能取得较好效果,此时混合液浓度约9.5%(密度1062.09kg/m3),根据浓密机极限负荷推算酸水处理量:Q×9.5%×1062.09kg/m3≤24.79t/h,酸水最大处理能力为245m3/h。

絮凝沉降试验结果表明:混合浆浓度小于5%时沉降效果较好,但反应液的浓度为9.5%;因此,工业调试中用2台潜水泵(流量为120m3/h)抽1#库清水稀释浓密机进料,将进料浓度控制在5%以下。

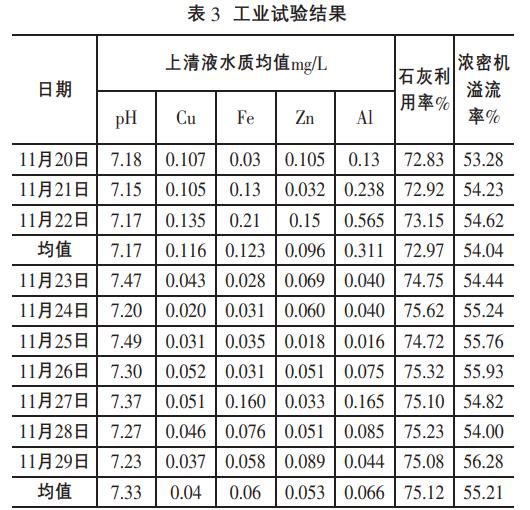

2.2.3 校核反应时间

一般情况下,石灰处理酸性废水的反应时间应≥30min。反应系统6个搅拌桶总容积为148.2m3,水力停留时间为148.2m3÷245m3/h=0.6h=36min,能满足要求。2.2.4调试结果2017年11月20日~11月29日进行工业调试,其中11月20日~11月22日进行空白试验;11月23日~11月29日进行引入铜尾矿浆工业试验,铜尾矿浆加入量为9.2kg/m3,结果见表3。

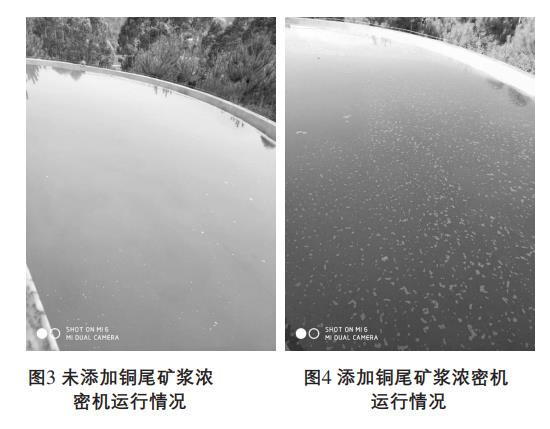

由表3可知,含铜酸性处理系统添加铜尾矿浆后,出水Cu、Fe、Zn、Al均有一定的降低,达到Cu、Zn减排的目的;平均石灰利用效率提高了2.15%,溢流率提高了1.17%。调试过程中浓密机运行情况见图3、图4。

2.3 工业运行效果

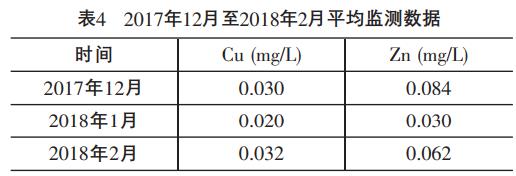

2017年12月至2018年2月工业运行监测结果见表4,数据表明系统运行正常,处理效果稳定,出水Cu、Zn浓度稳定低于0.2mg/L。石灰利用率可达75%,浓密机溢流率可达55%。

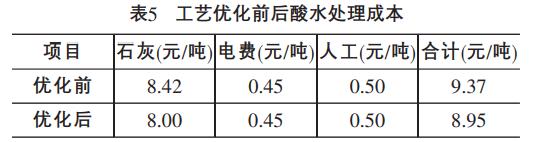

3、处理成本分析

该工艺是在现有处理系统上进行调整,增设铜尾矿浆缓冲桶、输送管道及离心泵,工程改造费用约6.5万元。含铜酸水处理成本主要包括药剂费、电费、及人工成本,处理系统两个系列日处理酸水12000m3,工艺优化前后处理成本见表5。

工艺优化后可节省成本0.42元/吨,年节约成本约160万元。

4、结论

(1)小型试验结果表明:含铜酸水处理过程中引入9.2g/L的30%铜尾矿浆后,可以降低石灰用量1.2kg/m3;

(2)工业调试及运行结果表明:该系统处理效果稳定,石灰利用率可提高2.15%,浓密机溢流率可提高1.17%。Cu、Zn浓度均稳定低于0.2mg/L,去除率分别为99.7%、99.9%,最大限度减少Cu、Zn外排总量,环境效益显著;

(3)不增加其它化学试剂,实现了“以废治废”,年节约160万元。(来源:福建百灵天地环保科技有限公司)