磷矿是一种重要的矿物资源,主要用于生产磷酸、磷肥及磷酸盐产品。磷矿中镁铝铁等杂质特别是镁的存在会对磷矿的湿法加工带来一系列极为不利的影响。在湿法磷酸生产中镁几乎全部进入磷酸中,不但会增加硫酸的消耗,还造成硫酸钙结晶细小,使得磷石膏过滤强度下降,洗涤效率、磷收率也随之降低。对于相同规模的生产装置,其实际生产能力随着磷矿含镁量的增加而下降。不仅如此,磷矿中的镁进入磷酸液相后,也给磷酸的后续加工带来不利影响,在浓缩磷酸时增加酸的粘度并且析出沉淀物极易堵塞系统,在磷铵生产时容易出现造粒困难和产品氮养分不足以及生产磷酸钙盐时造成产品钙养分不足等问题。

对于脱除磷矿中包括镁在内的杂质,目前国内外主要采用擦洗、正反浮选和重介质选取等物理方法来使磷矿和杂质分离,从而达到富集磷矿并且除杂的目的。然而仅采用物理选矿的方法,很难将磷矿中MgO含量降到1%以下,而且磷损失较大,因此,需要研究进行其它处理方法,而对高镁含量的磷矿而言,研究有效降低氧化镁含量的方法更为迫切。化学脱镁主要利用“弱酸脱镁冶的原理。磷矿中的镁基本是以白云石(CaMg(CO3)2)的形式存在,利用在弱酸介质如稀硫酸中CaMg(CO3)2的反应活性远大于氟磷酸钙的特性,使H+通过磷矿颗粒微细孔隙渗透至白云石微粒表面参加反应,以达到分解CaMg(CO3)2、脱除Mg的目的,从而降低磷矿中的镁含量。

磷化工的生产过程中会产生大量的酸性废水,该废水一般酸性强,磷氟含量高,需要处理才能作为工艺水循环使用或达标外排。研究该酸性废水的利用,可以降低企业污水的处理负荷,并且同时达到节能减排的效果,环保效益显著。本项目主要利用该磷化工酸性废水,通过化学脱镁原理开展脱除高镁磷矿中氧化镁的研究。

1、实验

1.1 实验原料

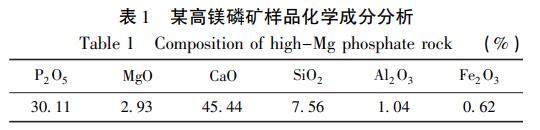

实验所用高镁磷矿样品取自贵州福泉,化学成分分析如表1所示。

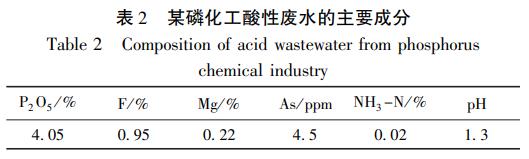

所用磷化工酸性废水取自贵州福泉马场坪工业园,主要成分见表2。

1.2 实验方法

按一定的液固比在一定温度的酸性废水中加入高镁磷矿,连续搅拌反应一定时间。反应结束后,抽滤进行固液分离,分析固相中磷镁含量,计算磷矿中磷镁变化情况。

1.3 分析方法

磷矿中五氧化二磷质量分数的测定采用磷钼酸喹啉质量法,磷矿中氧化镁的质量分数的测定采用EDTA容量法。

2、结果与讨论

2.1 反应温度的优化

在探索实验积累的基础上,首先在工艺条件为液固比4:1,反应时间1.5h下进行25℃、30℃、35℃、40℃、50℃的反应温度优化工艺实验,实验结果如表3所示。

从表3可以看出温度对脱镁率有一定影响,脱镁率随温度呈先上升后略有下降的趋势,在30℃时脱镁率最高,达到约69%的脱镁率,脱镁后中磷矿中氧化镁仅0.94%。从脱镁效果和节能以及工业化易实施的角度出发,认为将化学脱镁反应温度设定为约30℃较为合适。

2.2 反应时间的优化

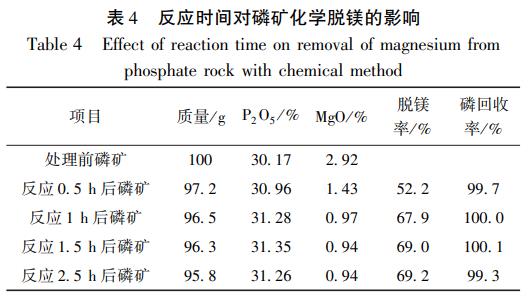

在工艺条件为液固比4:1,反应温度30℃下进行0.5h、1h、1.5h、2.5h的反应时间优化工艺实验,实验结果如表4所示。

从表4可以看出反应时间越长,脱镁率越高。当反应时间达到1h后,脱镁率趋于稳定,增长缓慢。当反应时间超过1.5h后,有少量氟磷灰石开始与酸性废水反应,所以磷回收率开始有下降的趋势。通过实验,优选实验反应时间为1~1.5h,根据生产实际可以做出适当调整,例如当高镁磷矿中氧化镁含量较高或脱镁率指标要求较高时,可以选择反应时间为1.5h,反之,当磷矿中氧化镁含量相对偏低或脱镁率指标要求不高时可以选择反应时间为1h。

2.3 液固比的优化实验

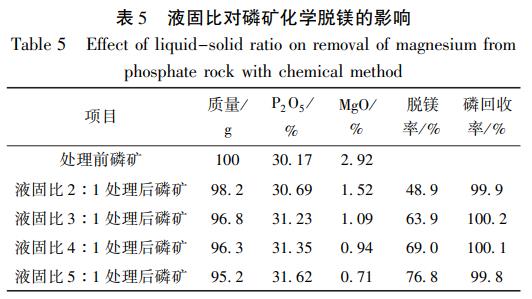

在工艺条件为反应温度30℃、反应时间1.5h下进行酸性废水与高镁磷矿的液固比为2:1、3:1、4:1、5:1的液固比优化工艺实验,实验结果如表5所示。

从表5可以看出,液固比对高镁磷矿脱镁效果的影响很大,随着液固比的增大,脱镁率不断提高,当液固比为4:1时脱镁效果达到磷矿中氧化镁含量小于1%。相对于磷矿,酸性废水的加入量越大,可与磷矿反应的酸也就越多,并且液相镁的浓度经稀释而降低,这也有利于脱镁反应的进行,所以液固比是影响脱镁效果的最大因素。

从工业化的角度考虑,液固比是影响工业化装置大小、产能的重要因素,液固比越大,设备投资规模也就越大。同时,由于化学脱镁反应后,固液分离的液相含镁液需进行处理,化学脱镁反应的液固比越大,需要处理的含镁液也就越多,因此客观上也限制了液固比的比例。因此,在满足高镁磷矿脱镁效果的基础上,需要限制酸性废水的投入量,实验优选液固比为4:1。

3、结论

本研究采用磷化工酸性废水对高镁磷矿进行化学脱镁,优选脱镁工艺为:反应温度30℃,反应时间1~1.5h,反应液固比4:1,工艺效果是磷矿中氧化镁从2.92%降至0.94%,脱镁率约70%,磷回收率约100%。实验证明该技术可以有效降低高镁磷矿中氧化镁含量,脱镁处理后提高了磷矿的经济价值,从源头上降低了磷矿中氧化镁对制酸制肥的不利影响,为高镁磷矿的处理利用提供了有效途径。(来源:中低品位磷矿及其共伴生资源高效利用国家重点实验室,瓮福化工科技有限公司)