在污泥处理中,将污泥焚烧时所产生的热量用于污泥干化,能够大幅节约能源的消耗,提高能源利用效率。在进行污泥干化时,污泥中的初始含水率以及干化后的目标含水率是决定能源消耗大小的关键所在。污泥干化焚烧系统作为污泥干化和焚烧的重要设备,其在运行过程中会受到诸多因素的影响,这些因素在波动过程中也会影响其运行模式,进而影响系统对能耗的节约效果。因此,有必要对污泥干化焚烧系统的相关运行模式进行深入的研究,以此探寻最佳的污泥干化焚烧运行模式,最大限度的发挥节能降耗优势。

1、污泥干化焚烧系统介绍

在污泥干化焚烧系统中,主要分成污泥干化单元和热能利用单元两个部分组成,该系统在进行污泥干化时,为防止污泥黏滞在输送管道的内表面,需要先将绝大部分的湿污泥利用污泥干化机进行干化,待湿污泥干化至指定的含水率时,再将其与剩余部分的湿污泥进行混合,然后共同送入到焚烧炉中进行燃烧。此时,热能利用单元便会将焚烧炉燃烧时所产生的热量输送到污泥干化单元来进行利用。

2、污泥干化焚烧系统的平衡模型构建

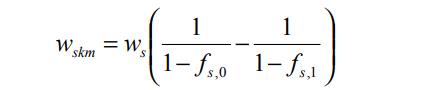

为了分析污泥干化焚烧系统的运行工况,本文构建了该系统的能量及物料平衡模型,将进量一定条件下,对污泥进行干化时所需蒸发的水分流量利用公式表示为:

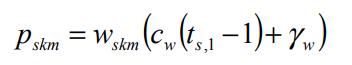

在该公式中,蒸发水分的流量由wskm表示,污泥经干化后所具有的含水率则由fs•1表示。对这些水分进行蒸发所需的能量可由公式表示为:

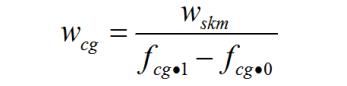

在该公式中,干化机出口位置的污泥温度由ts,1表示。污泥在干化时,其载气用量是由排气温湿度所决定的,应确保排气中的湿空气不会在管道结露,干燥时消耗的载气量可由以下公式表示,即:

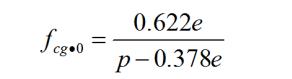

在该公式中,干化机的入口和出口位置的载气量所含有的湿度分别由fcg•0与fcg•1表示,载气含湿量可通过以下公式表示,即:

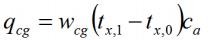

在该式中,大气压和蒸汽压分别由p与e进行表示。干化机出口的载气量所带走的热量可由以下公式表示,即 ,其中,干化机入口位置和出口位置的载气温度分别由tx,0与tx,1表示。污泥在干化到指定的含水率时,其所消耗的热量由以下公式表示,即

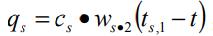

,其中,干化机入口位置和出口位置的载气温度分别由tx,0与tx,1表示。污泥在干化到指定的含水率时,其所消耗的热量由以下公式表示,即 ,该公式中待干化污染的流量由ws•2表示,干化机所需消耗的能量则由以下公式表示,即:

,该公式中待干化污染的流量由ws•2表示,干化机所需消耗的能量则由以下公式表示,即: ,由以上公式可得出污泥在干化焚烧时的能量平衡模型,即

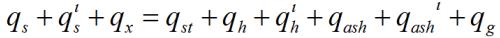

,由以上公式可得出污泥在干化焚烧时的能量平衡模型,即 ,在该公式中,污泥在进入焚烧炉时的物理显热由qts表示,一次与二次风的显热由qx表示,焚烧炉中的蒸气能由qst表示,烟气中含有的能量由qh表示,可燃气未完全燃烧时所具有的能量由qth表示,排灰渣显热及可燃因体未完全燃烧时所具有的能量分别由qash与qasht表示,焚烧炉的热能损失量由qg表示。

,在该公式中,污泥在进入焚烧炉时的物理显热由qts表示,一次与二次风的显热由qx表示,焚烧炉中的蒸气能由qst表示,烟气中含有的能量由qh表示,可燃气未完全燃烧时所具有的能量由qth表示,排灰渣显热及可燃因体未完全燃烧时所具有的能量分别由qash与qasht表示,焚烧炉的热能损失量由qg表示。

3、污泥干化焚烧系统的运行策略

(1)污泥含水率的控制。从污泥干化焚烧的能量平衡模型可以了解到,污泥含水率超过60%时,如果不在炉内投入辅助燃料,炉内温度是无法达到850℃以上的,这也造成余热锅炉难以产生足够压强的高温烟气与足够温度的饱和蒸汽。根据焚烧炉的能量平衡关系,可以推断出在不使用任何辅助燃料时,污泥在入炉前所具有的不同含水率,与之对应的理论床温,并可找出炉温在达到850℃以上时的污泥含水率。

(2)运行负荷的控制。据实践表明,如果入炉污泥的含水率控制在60%左右时,则其干化后的含水率可达到40%,其运行负荷会呈现出70%至120%的波动幅度,当增加污泥处理量时,则所消耗的能量及焚烧时的能量会进行线性增加,不过其干化时的能耗要更大。如果系统以低于预期负荷的方式进行设计,需少量补充能量至干化系统中,如果系统以高于预期负荷的方式进行设计,则需相应增加干化系统中的能量补充。在分析过程中,需把波动负荷在干化与焚烧两个单元上进行分摊,在确保入炉污泥的含水率控制在60%的前提下,根据运行负荷与设计值的实际对比情况来调节干化系统中的能量补充,这样便可最大限度的减少干化系统对能量的需求量。

(3)污泥热值的控制。在污泥干化焚烧系统运行过程中,污泥在进厂时其泥质会因各种因素而发生变化,这种变化体现在污泥热值给系统运行效率所造成的影响。依据上文中的能量平衡模型可知,如果系统按照设计中的规定进行污泥处理时,则污泥热值的波动范围在20%以内,当增加污泥热值时,则其焚烧过程中产生的热能会进行线性增加,考虑到污泥热值不会对干化过程的能量损耗有较为明显的影响,因此对干化系统的能量补充也会随之降低,如果污泥在进厂时其热值比设计值要低,则当污泥在入炉时的含水率是60%时,应在炉内添加辅助燃料。

4、结语

总而言之,本文通过对污泥干化焚烧系统进行了介绍,并分析了其能量平衡模型,进而明确了影响污泥干化焚烧系统的相关因素,针对这些影响因素提出了对应的运行策略,从而确定了污泥干化焚烧系统的最佳运行条件应是入炉污泥的含水率应控制在60%以内,并且炉内温度应达到850℃时,方可起到最好的节能降耗效果。(来源:浙江物华天宝能源环保有限公司)