A矿生产过程中产生大量的洗煤废水,其排水量可达4000m3/d。以往对洗煤废水的处理主要以沉淀池自然沉淀为主,处理净化效果不佳,排出后对自然环境造成一定的负面影响。有鉴于此,针对其原有处理工艺进行改造优化,确保净化后水质达到CJ25.1—89生活杂用水水质标准,以便于回收利用。

1、洗煤废水的构成和特性分析

1.1 洗煤废水的构成分析

矿井洗煤废水的主要构成杂物包括煤泥颗粒(细煤泥粒度0mm~0.5mm,粗煤泥粒度0.5mm~1mm)、黏土颗粒和矿物质等。一般情况下,洗煤废水兼具固体悬浮物(SS)质量浓度高、化学需氧量(COD)数值高、电位极为负的特性,这使得煤泥水不仅具有悬浊液的特性,同时还具有胶体特性,加之黏土颗粒和细煤泥颗粒密度小、难沉淀,进而导致洗煤废水污染严重的同时处理难度极高。经测量可知,A矿洗煤废水固体悬浮物质量浓度为1500mg/L,化学需氧量为200mg/L。

1.2 废水水质和水量分析

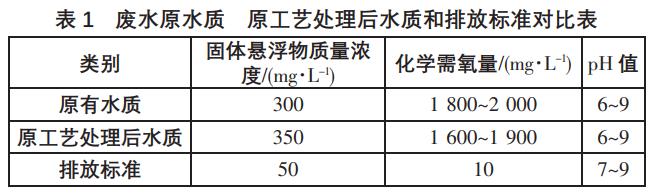

该矿废水设计处理流量为4000m3/d,废水原水质、原工艺处理后水质和排放标准如表1所示。

2、工艺改良分析

2.1 改良工艺选择分析针对废水样本进行对比试验分析,采取“絮凝沉淀+BAF(曝气生物滤池)”组合工艺对原工艺进行改良,对原有12个沉淀池的功能进行重新划分:8个沉淀池进行一级沉淀处理,2个沉淀池进行二级混凝沉淀处理,1个沉淀池充当生物滤池,1个沉淀池充当出水存储回用池。优化改良后的工艺增设了混凝反应池、生物滤池和调节储水池。图1所示即为改良优化后的工艺流程图。

2.2 工艺说明

a)废水部分。

先将废水经格栅后导入pH调整池,完成酸碱度调整后将其导入混凝池,再加入PAC(聚合氯化铝)和PAM(聚丙烯酰胺)药剂完成混凝后引入沉淀池中沉淀,经过沉淀后的废水引入中间调节池,并通过提升泵导入分配槽,通过分配槽后分配至8个曝气生物滤池(BIOFOR滤池)中,经生化降解后,再由生物滤池进入贮水池,最后贮水池中存水再由出水池出水,用于正常生产作业。此外,反冲洗水泵将水渍贮水池中的水导入曝气生物滤池后再流回沉淀池;

b)污泥部分。

废水中的污泥沉淀至沉淀池后通过人工清掏;

c)空气部分。

生化反应所需的空气由3台工艺曝气鼓风机在曝气生物滤池底部连续鼓入,同时曝气生物滤池反冲洗空气则由反冲洗罗茨鼓风机供应;

d)药剂添加。

在pH调整池内添加烧碱,在混凝池内添加PAC和PAM药剂;e)辅助设施,主要包括液位控制仪、水泵、风机切换装置等。

3、工艺运行分析

3.1 pH调整

作业时,在pH调整池中加入烧碱,将废水pH值调整至最佳,以便于为后续混凝反应提供适宜的环境条件。作业时采用计量泵与在线pH计联动的方式,持续自动加药至pH值达到8为止。烧碱添加配比为1∶100,也就是每100kg水中添加1kg烧碱。此外,在作业前必须对在线pH计进行校准。

3.2 混凝池

在混凝池中添加PAC和PAM药剂,使得固体悬浮物混凝沉淀,以降低其在废水中的质量浓度。结合试验分析,PAC质量分数选定为15%,也就是每100kg水中加入15kgPAC;PAM质量分数选定为0.1%,也就是每100kg水中加入0.1kg的PAM。作业时通过计量泵进行全天候自动加药。

3.3 曝气生物滤池

3.3.1 滤池挂膜

使用两阶段自然挂膜法。在第一阶段,将曝气量控制在50%以内,同时对滤池持续曝气供氧,依照25%的设计流量泵入废水后闷曝1d,重复操作3次;随后间歇曝气10d,期间每次曝气周期为6h,接着以20%的设计水力持续增大进水量,并同步增大曝气量。在这一阶段,应当对曝气生物滤池进出水的水质变化进行持续观测,从而判定生物膜生长情况。若出水水质稳定,则表明挂膜初步完成,此后进入第二阶段。在第二阶段,需进一步增大进水负荷和曝气负荷,防止因水力负荷的骤然变化而损坏发育不成熟的生物膜。当水力负荷持续增大至满负荷时,滤池中微生物膜的数量可以满足作业需求。此时,也应当将曝气负荷调至满负荷。

3.3.2 滤池运行

挂膜作业完成后,将整个系统调整至正常运行模式。此时,作业进水量应结合实际通过配水槽进行调控;供气量由曝气风机供给,并对进出水质进行持续监测。当水质污染程度较高或流量脉动过大而影响水质时,可通过启动罗茨风机增大O2供给量,从而提升净化效果。

3.3.3 滤池反冲洗

在过滤作业中,随着时间的推移,滤池生物膜会由于持续增殖而变厚,加之过滤截留的悬浮物数量不断增加,滤层阻力增大,从而降低过滤效果。这时,需要对滤池进行反冲洗作业,剔除滤池中老化的生物膜和滤床所截留的悬浮物,从而恢复正常处理能力。冲洗作业时,将时间控制在22min左右,冲洗周期为4d,每次对2个滤池进行反冲洗。

4、效果分析

4.1 悬浮物去除效果

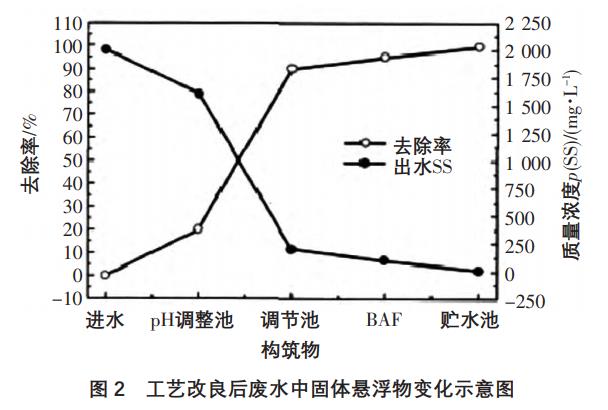

图2所示为工艺改良后废水中固体悬浮物变化示意图。由图2分析可知,通过pH池调整并进行混凝沉淀后,固体悬浮物质量浓度降低超过90%,随后再通过曝气生物滤池中微生物膜的絮凝处理,最终出水固体悬浮物质量浓度低于10mg/L,废水中固体悬浮物整体去除率达到99%以上。

4.2 化学需氧量变化

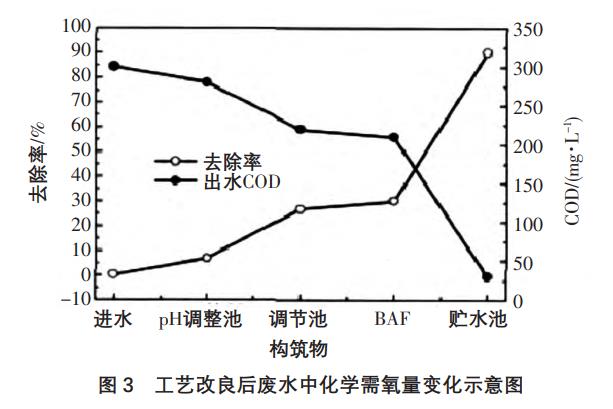

图3所示为工艺改良后废水中化学需氧量变化示意图。由图3分析可知,经过两级沉淀池的处理后,化学需氧量降低率仅27%左右。废水中化学需氧量的降低主要依靠曝气生物滤池中微生物的降解,当废水通过曝气生物滤池后,其化学需氧量降低可达到90%以上,从而使得出水的化学需氧量不超过30mg/L。

5、结语

通过对洗煤废水处理工艺进行改良优化,废水全部达标,均能够被重新运用至矿井生产作业中。如此一来,每年可减少超过300t的洗煤废水流入自然环境中,减小矿井生产对自然环境的危害,同时每年可回收涌水近1.4×106t,创造水资源回收效益近1.5×106元。(来源:山西汾河焦煤股份有限公司回坡底矿)