煤化工行业的生产工艺流程多、耗水量巨大,每个环节都会有各种污染物产生,目前大部分污染物可以进行回收,但进入废水的大多是有毒有害、难降解的污染物,如果不经过处理直接排放,会对环境造成严重的危害。兖矿鲁南化工有限公司净化水厂采取的是预处理+A/O+UASB处理工艺,处理的是甲醇、醋酸、聚甲醛、醋酸纤维素等生产过程中产生的工业废水。其废水水质、水量波动大,有机物浓度高、色度高,有毒有害物质成份复杂,极易对生化系统形成负荷冲击。因此,了解掌握A/O系统受冲击的原因并采取对策,对水厂的稳定运行非常重要。本文梳理总结了净化水厂在实际运行中出现的问题并采取的措施。

1、净化水厂情况

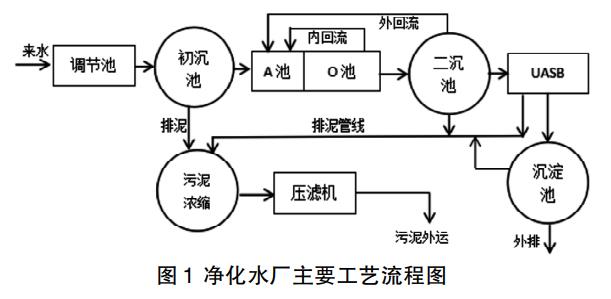

净化水厂设计日处理厂区生产生活污废水26000m3,2007年9月建成投入运行,采用华东理工大学设计的预处理+A/O+UASB处理工艺,采用两条并行生化处理线(分别称作一系列、二系列),净化水厂的主要处理工艺流程如图1。

处理后的排放水符合《山东省南水北调沿线水污染物综合排放标准》及相关补充附件要求的标准。

2、净化水厂运行中出现的问题和解决方法

2.1 来水水质、水量波动大

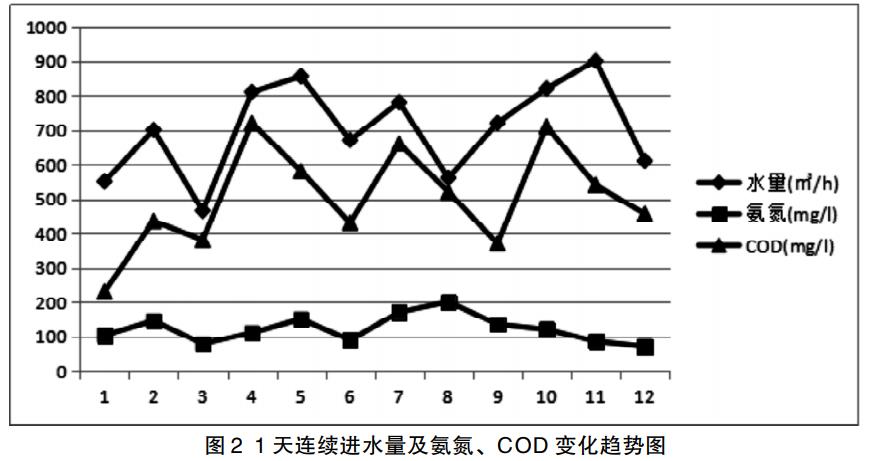

自净化水厂运行以来,较长的一段时间内进入水厂调节池的水质、水量波动都非常大,现取其中1天的进水量及氨氮、COD主要指标,变化趋势如图2所示。

从图2中可以看出,净化水厂连续24小时进水量最大值900m3/h、最小值465m3/h、平均值703m3/h,来水的氨氮负荷最大值200mg/l、最小值70mg/l、平均值121.3mg/l,来水中的COD最大值720mg/l、最小值370mg/l、平均值502.6mg/l。从以上数据得出不论是来水量还是水中污染物负荷最高时段的值是最低时段的值的二倍或多于二倍。经过分析,其原因是厂内产品生产线多、不同产品生产过程产生的污染物的量及种类复杂,几乎没有规律可循。

由于进水污染物的降解主要是通过微生物的新陈代谢作用完成,当进水水质波动过大,超过微生物的代谢速度时,进水中部分污染物将得不到降解,进而影响出水水质,而仅靠净化水厂的一座5000m3的调节池进行调量、调质是远远不够的。通过论证,采取以下对策:一是利用厂内一座闲置的2000m3水池作为高浓度废水的缓冲池,将甲醇、醋酸、醋酐、尿素等产品生产中产生的生产废水,预先在此池内调质、调量,避免高浓度废水冲击净化水厂生化系统;二是充分发挥净化水厂一座10000m3事故池的作用,在净化水厂运行不正常或化工产品装置生产不正常时,及时将生产废水引入事故池,待生产运行正常后再切至正常流程。

2.2 含醛废水的冲击

在聚甲醛的生产过程中废水产生量约25m3/h,主要来自稀醛回收单元加压脱水塔的排水、甲醛制备单元以及一些受污染地坪的冲洗水和初期雨水;煤制聚甲醛废水中COD浓度变化十分大,这是因为水中含有甲醛、三聚甲醛、二氧五环、甲醇等很多污染物质,而这些污染物质的组分和含量都具有很大的不确定性,此套装置产生的废水中甲醛浓度在500mg/l~2000mg/l。甲醛是一种具有强烈抑制生化反应的化学物质,当系统进水甲醛含量低于100mg/L时,系统不会受到太大影响,没有崩溃的危险,在进水中甲醛含量为173mg/L的条件下,系统经过57h出水水质会严重恶化,有崩溃的危险,所以必须将含醛废水在进净化水厂前将甲醛浓度降至100mg/l以下。

采取的对策是,将厂内一套处理规模110m3/h的SBR装置专门用于处理甲醛废水。为适应处理甲醛硝化反应时间较长的特点,改造了SBR的鼓风系统、加碱系统,并调整了曝气时长,将每个SBR池曝气时间由4小时延长到7~8.5小时,满足了生化系统的溶解氧量要求。通过以上方式将SBR出水的甲醛含量降到不大于5mg/l,完全满足了净化水厂的进水要求。

2.3 进水、排水色度的控制

醋酸纤维素生产时,在回收、萃取、洗涤工段产生大量废水。废水中的半纤维素衍生物、损失的纤维素醚产品等造成废水色度较高,A/O工艺对降低色度具有一定难度。

为改观出水色度,使用了絮凝脱色剂配合PAM助凝方法(以下简称方法一)、PAC粉末活性炭方法(以下简称方法二)进行了一系列的试验。试验发现,方法二在降低出水色度方面较方法一效果要好,利用方法一出水色度在30~40度,而利用方法二出水色度可以达到20度左右。这是因为,PAC除具有良好的吸附作用外,还具有生物协同作用,其生物协同作用体现在PAC的存在增大了固液接触面积,在PAC表面吸附有微生物细胞、酶、有机物以及氧,所有这些都为微生物的新陈代谢提供良好的环境,从而使吸附的有机物降解,最终出水水质大大改善。但是PAC投资大、运行成本比较高;絮凝脱色剂配PAM具有较高的性价比,处理成本在每立方0.5~0.7元。

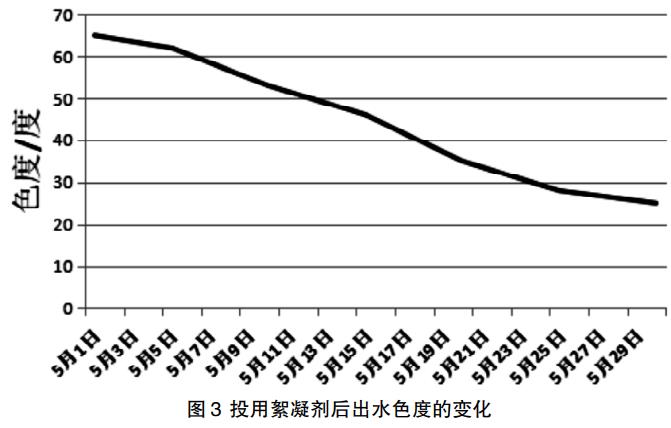

为使出水色度达到不大于30度的厂控要求,在模拟试验的基础上,对絮凝脱色剂的加药点进行合理分布:一是在厂内醋酐纤维素废水池处设置加药点,二是在净化水厂好氧池和沉淀池处各设置一处加药点,其中好氧池的加药点距其出水口约1/5。通过改造,醋酐纤维素废水池出水色度也降到了50度左右,同时有效去除40%以上的COD、悬浮物、氨氮等;通过运行经验得知,在好氧池出口1/5处水中易降解的有机物基本上被降解代谢完毕,可利用絮凝剂对难降解的有机物进行吸附,达到进一步降低导致色度有机物的目的;在沉淀池处设置加药点起到降低出水色度的保安作用。

投入絮凝脱色剂后出水指标的变化如图3所示。从图中可以看出,刚开始投加时出水色度在65倍,连续投加一个月出水色度降低明显并且基本稳定到25倍左右。说明改造加药流程并投加絮凝脱色剂及PAM是成功的。

2.4 污泥压滤机效率低下

净化水厂两台污泥压滤机是板框式压滤机,处理能力5吨/箱。随着厂内产品种类的增多,废水中COD总量增大,污泥增长速度和泥量相应增加,对应的生化系统剩余污泥量增多约5吨每天。另外,活性污泥具有一定的粘性,滤布容易被堵塞,清洗间隔时间不断缩短,处理效率不断下降。部分浓缩池污泥随上清液进入调节池,导致生化系统进水SS升高,A/O系统污泥浓度升高,甚至达到11000~13000mg/l(设计污泥浓度在6000mg/L)。进而带来为提高溶解氧增大鼓风量,风机负荷不断攀升,各种消耗居高不下,同时污泥老化,对COD、氨氮去除能力下降,影响出水水质等恶性循环。

根据净化水厂的实际情况,决定增容污泥处理能力,新上两台型号180-300kgDS/h叠螺式污泥脱水机。经过改造后,大幅提高了污泥处理能力,每天产出含水率75%污泥7.2~14.4吨,完全满足排泥要求,解决了净化水厂污泥压滤机效率低下的问题,提高了污泥处理能力,同时提高了A/O活性污泥含量,保障了净化水厂系统稳定运行。

2.5 溶解氧控制困难

在生化系统中溶解氧指标的合理控制对硝化、反硝化具有重要的作用。硝化菌是专性好氧菌,在好氧段,溶解氧升高,硝化速度增大,但当溶解氧质量浓度大于2.0mg/L以后,其硝化速度增长趋势变缓,高浓度的溶解氧会抑制硝化菌的硝化反应,同时,好氧池过高的溶解氧会随污泥回流和混合液分别带到厌氧段和缺氧段,影响厌氧段聚磷菌的释放和缺氧段硝酸盐的反硝化,对除磷脱氮均不利;相反,好氧段的溶解氧质量浓度太低也限制了硝化菌的生成率,硝化反应趋于停止,其对溶解氧的忍受极限是0.5~0.7mg/L,否则将导致硝化菌从污泥系统中淘汰,严重影响脱氮效果;在缺氧段,溶解氧对反硝化脱氮有很大影响,这是由于溶解氧与硝酸盐竞争电子供体,同时还抑制硝酸盐还原酶的合成和活性,影响反硝化脱氮,为此,缺氧段溶解氧质量浓度应小于0.5mg/L[5];净化水厂好氧池末端溶解氧控制在2.0~4.0mg/l,缺氧池溶解氧控制不大于0.5mg/l,以实现较好的硝化、反硝化作用。为达到要求的溶解氧范围,净化水厂主要采取了以下手段:

一是根据在线溶解氧,调整一、二系列风管连通的电动蝶阀,将风量向溶解氧较低的系列匀量,避免频繁开停风机,减少设备起停次数;二是调整内外回流,在好氧池溶解氧小于2.0mg/l时,减少外回流量至正常的1/3,内回流全关,并配合风量调整,直至溶解氧恢复,如果好氧池溶解氧大于4.0mg/l,则内、外回流全开,并配合风量调整,直至溶解氧恢复。

规定好氧池末端出水的溶解氧在2.0~4.0mg/l范围内,目的是既要避免二沉池因出现缺氧产生反硝化,同时也降低回流混合液的含氧量,进一步维持缺氧池的溶解氧在范围,形成良性循环。

3、结语

在进水水质符合要求的前提下,预处理+A/O+UASB作为一种较为成熟的且具有一定经济性的废水处理工艺,在煤化工废水处理方面具有一定的优势。但同时也存在局限性,通过研究分析预处理+A/O+UASB处理工艺在实际处理煤化工生产废水过程中出现的问题,采取对应的技术改造、优化操作方法,消除局限性带来的不正常因素,净化水厂得以稳定运行。(来源:兖矿鲁南化工有限公司)