陕西某企业主要生产加工浓缩果汁及副产品香精等,在果汁生产浓缩过程中产生大量果汁废水(1200m3/d),主要来源于原料果清洗、超滤驻留罐底物排放、超滤及树脂罐清洗、冷却器多余冷凝水及地面冲洗等环节。废水中含有大量的糖类、果胶、果渣及水溶物和纤维素、果酸、单宁、矿物盐等,属于高浓度有机废水,具有以下特点:

①COD浓度高,一般COD多8000mg/L,B0D43000mg/L,B/C>0.3,可生化性较好;

②SS含量相当高,含有大量的果渣、果肉及果屑等细小悬浮物,SS为800~5000mg/L,易致水体pH值大幅下降,进水pH值最低可达4.0左右;

③废水中营养成分单一,氮、磷及微量元素等营养物质缺乏;

④受水果收购季节的影响,果汁加工时间一般为每年的8月一12月,其余时间处于停产状态,几乎不排放废水。

果汁生产废水具有水量大、污染物浓度高、水质波动大等特点,若不加以处理直接排放,会对周围环境造成严重影响。该果汁厂地处陕西某县城郊,现有的城镇污水厂配套设施受纳量基本饱和,需自行将废水处理达到排放标准后再汇人市政管网,故本工程设计处理出水标准为《城镇污水处理厂污染物排放标准》(GB18918—2002)—级B排放标准。

一、废水水量、水质

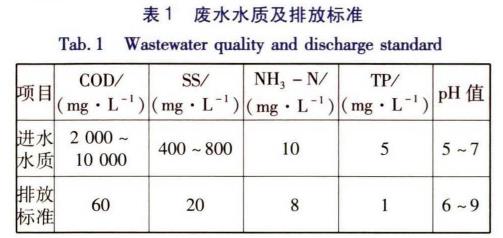

废水来源主要包括洗果水、树脂清洗水、超滤反洗废水及其他清洗水。废水排放量为1200m3/d,处理出水水质执行《城镇污水处理厂污染物排放标准》(GB18918—2002)的一级B排放标准。进水水质及排放标准见表1。

二、工艺流程

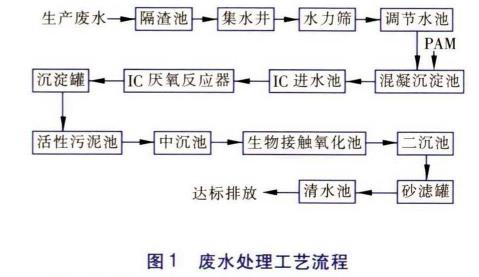

废水处理工艺流程见图1。生产废水首先经机械格栅去除大块的果肉及杂质,再进人隔渣池。隔猹池为两池串联,出水自流人集水井内,经泵提升至水力筛,进一步去除苹果籽、苹果梗等杂质后流人调节水池。调节水池设有搅拌装置,废水经均质均化后,由水泵定量排人混凝沉淀池,小絮体发生聚集并沉于池底,上清液自流入内循环(IC)厌氧反应器进水池内。在进人IC前废水COD为3000〜4000mg/L。IC进水池为IC厌氧反应器的配水池,用于保证进水的温度及营养物质。IC厌氧反应器为地上钢制结构,其出水自流入沉淀槽内。厌氧反应产生的沼气经脱硫后排人果渣干燥车间作为燃料。沉淀槽出水排人好氧生化单元,污泥回流至IC厌氧反应器内。经IC厌氧处理后的COD约为150~300mg/L。好氧生化单元分两段,一段为活性污泥池+中沉池,二段为生物接触氧化池+二沉池。生化处理出水经砂滤后即可满足《城镇污水处理厂污染物排放标准》(GB18918—2002)—级B排放标准。

混凝沉淀及好氧生化剩余污泥均排入污泥储池,再定量提升至自流罐内,与PAM充分混合后泵人带式污泥脱水机进行脱水处理。

三、主要构筑物及设计参数

主要构筑物及设计参数见表2。

四、启动及运行效果

4.1 IC厌氧反应器的启动

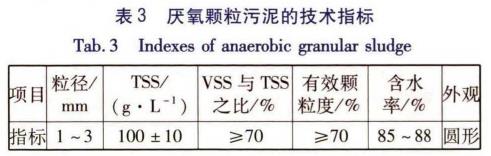

IC的启动水源采用厂内的过期香精及部分设备冲洗废水及少量的生产废水,调节COD浓度约5000mg/L,并适量补充氮、磷等物质及微量元素。为保证IC快速启动,采用来自淀粉行业的厌氧颗粒污泥,投加量约30t,并补充部分絮状污泥。厌氧颗粒污泥的技术指标见表3

在生产开始前1个月,采用进水2h、间歇2h的间歇进水模式,以设计负荷的20%作为启动负荷,对厌氧反应器进行启动。严格控制进水温度为30~35℃,pH值为6.5~7.5,逐步提高负荷,增加实际生产废水。经过40天的调试,IC厌氧反应器对COD去除率可达到80%以上,且通过实时监测出水SS及VFA/ALK等数据,确认IC已基本满足生产需求,开始正常进水。

4.2 处理效果

果汁生产周期自当年8月至次年1月,约5个月。以11月的运行数据为例,考察各处理单元对COD等指标的处理效果及稳定运行情况。

4.2.1 预处理单元

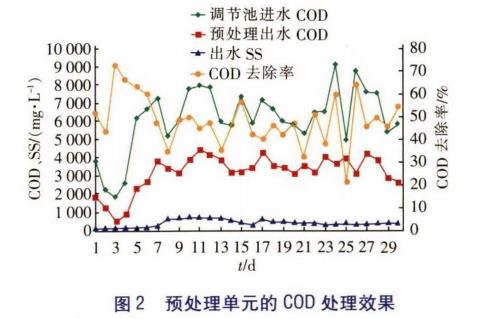

调节水池之前的隔渣池等前处理设施主要用于去除废水中的泥砂等无机物及大块的碎苹果,故对预处理效果的考察主要指调节水池及之后的混凝单元对COD的去除效果(见图2)。

由图2可见,调节水池进水COD在2000~10000mg/L范围内波动,但预处理单元对COD的去除率基本稳定在45%~50%,出水SS在300~600mg/L之间波动。

4.2.2 IC厌氧单元

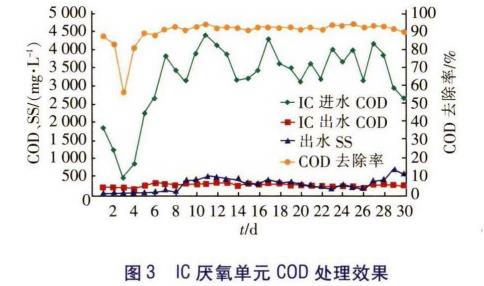

IC厌氧反应器作为核心单元,其能否稳定运行直接决定了整体工艺的处理效果。在运行过程中严格控制进水温度为30~35PH值为6.5~7.5,并适量投加碳酸氢钠控制VFA/ALK<0.3,投加尿素和磷酸二铵补充必要的氮、磷等营养元素,处理效果如图3所示。

由图3可以看出,IC运行稳定,虽然进水COD有一定波动,但IC出水COD基本稳定在200~300mg/L,对COD的去除率最高可达90%以上,出水的SS<400mg/L,基本与进水SS浓度相当。

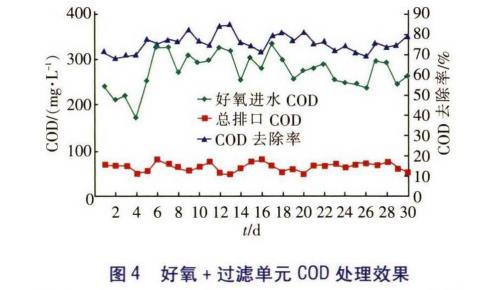

4.2.3 好氧+过滤单元

由于TC处理出水水质较稳定,且废水可生化性也有所改善,故经两级好氧处理后的出水COD可基本稳定在60mg/L,再经砂滤后可满足排放标准。好氧单元对COD的去除率可达70%以上,具体如图4所示。

4.3 技术经济分析

该工程建设投资为425万元,占地约2000m2,主要为半地上混凝土结构。运行费用主要包括电费、药剂费及人工费。耗电量约2784kW•h/d,电费为1.85元/m3。药剂方面主要用于pH值的调节及补充氮、磷等营养素,药剂费为0.96元/m3。IC反应器主要在冬季运行,需耗用约40t/d的蒸汽用于IC的加热,运行费用约0.5元/m3。

五、结论

①采用IC一曝气池一生物接触氧化工艺处理高浓度果汁生产废水具有良好的处理效果,预处理单元COD去除率为50%左右,IC厌氧单元对COD的去除率高达90%以上,好氧主体工艺采用曝气池结合生物接触氧化工艺,COD去除率达到70%,出水水质可满足《城镇污水处理厂污染物排放标准》(GB18918—2002)的一级B排放标准。

②IC作为核心单元,其稳定运行是保证系统处理效果的关键,应充分重视及发挥预处理的作用,严格控制IC进水无机质的含量,控制进水温度为30~35℃,VFA/ALK<0.3及pH值为6.5~7.5。

③采用厌氧颗粒污泥启动IC厌氧反应器,调试时间大幅缩短,40天即可实现IC满负荷运行。(来源:苏州依斯倍环保装备科技有限公司,广东瀚蓝生物环保科技有限公司)