印染工业产生大量高色度、高化学需氧量(CODCr)、悬浮物与含锑重金属废水浓度。染料具有致癌性和致突变性,未经处理排放自然界会对生态环境造成严重破坏,最终影响人类自身。染整工业原料中,印染助剂具有复杂的芳香族分子结构,如图1所示,难以生物降解等特点。通常用作初级处理的物理方法,如沉淀、吸附和混凝。由于一级处理后的CODCr含量仍很高,所以需要进一步采用化学或生物降解等处理方法。然而,生物过程较慢,尤其是在脱色过程中需要较大比表面积。使用电化学技术去除了颜色,但未去除COD含量。上述各种方法有其实际应用瓶颈。

一般来说,化学方法的应用较为简单,需要氧化剂,如H2O2、O3和羟基自由基。O3是一种强氧化剂(E0=2.07V),用来处理氧化含酚和氰化物的工业废水。由于其偶极性质,O3既可以作为亲电和亲核试剂发生反应,也可以与大多数具有双键的化合物发生偶极环加成反应。众所周知,O3是一种强氧化剂,能破坏染料的双键和其他官能团,如复杂芳香环。本文研究O3浓度、废水流速对COD去除率的影响。考察O3氧化过程中废水的pH值和电导率。研究连续搅拌釜式反应器(CSTR)中COD去除的动力学模型。以期为印染废水处理方式方法选择提供参考。

一、实验部分

1.1 材料

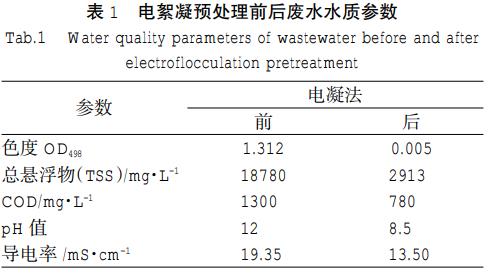

本文废水样品取自浙江省温州市某印染行业重点排污监管企业。由于各生产车间废水水质波动较大,因此,将废水通过电絮凝预处理,在电凝前COD含量约为1300mg•L-1,电凝后COD含量约为780mg•L-1。O3浓度和pH值参数的其他实验使用废水的参数见表1。

O3由臭氧发生器生成,臭氧发生器购自青岛同鑫净化设备有限公司,型号JC-3。O3输出量0~5g•h-1,O2输出速度为5~15L•min-1。臭氧发生器的出口端口与深管相连,O3气体通过反应器底部的管状分布器输送到反应器。通过在反应器出口捕获过量的O3,并与2%碘化钾溶液捕集器相连,对剩余O3进行分解。

1.2 电凝聚-连续搅拌槽反应器(CSTR)

采用1.5L容量的自行设计的电凝反应器。阳极和阴极采用Al/Al,两电极间距为2cm。电极与直流电源相连。铝板尺寸为8cm×8cm,厚度为2mm。

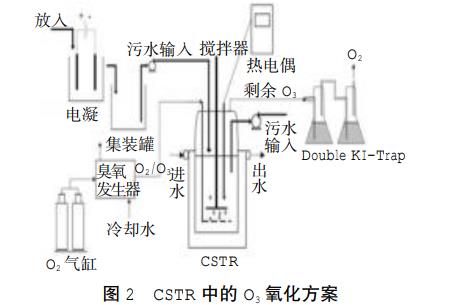

EC过程运行10min,收集EC工艺的出水作为O3氧化工艺的进水。采用与电凝聚废水收集罐相连的玻璃容器,研制了容积为1250mL的CSTR。臭氧从O3发生器进入CSTR,通过反应器底部的扩散器扩散,实验所用的处理系统装置示意图见图2。

1.3 水质参数分析

COD的测定采用《水质化学需氧量的测定重铬酸盐法》(HJ828-2017),色度测定采用《水质色度的测定》(GB11903-89),总悬浮物采用《水质悬浮物的测定重量法》(GB11901-89)。用METTLER公司的pH计和电导计测量pH值和电导率。

用GC-MS分析了废水中染料的组成。GC系列为Agilent7890,MS为Agilent5975,色谱柱为HP5MS,柱长30m,直径0.2μm。用硫代硫酸钠氚化法测定了KI溶液中的O3浓度。消耗的O3被计算为:产生的O3-O3被截留在KI捕捉器中,假设没有O3残留到环境中。

1.4 O3氧化工艺

采用O3氧化法,在工作容积为800mL、搅拌转速为200r•min-1、温度为30℃的CSTR中考察了COD的降解性能。实验O3浓度为2.70%,4.25%,5.86%V/V,废水流速(30,50,70mL•min-1),采样间隔2.5h。

二、结果和讨论

2.1 O3浓度的影响

O3氧化的机理主要有两条途径:

(1)有机物与分子O3作用相对应的直接途径。

(2)是由O3分解成自由基的间接途径,其中的反应是由羟基自由基(OH•)引发的。废水中含有大量的含有芳香双键的偶氮染料。在O3氧化前,采用分批电凝法处理废水。

实验在O3浓度为2.7%、4.25%和5.86%时进行,废水流速(u)为50mL•min-1。假设O3在废水中完全溶解,则反应可视为均相反应。因为O3被过量供给,所以化学反应是一个伪一级反应。在CSTR模型中,得到式(1):

式中Cao:初始COD浓度,Caf:最终COD浓度,T:反应时间,k为一级动力学常数。

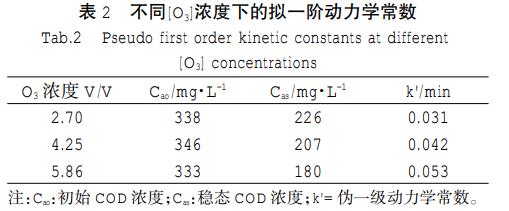

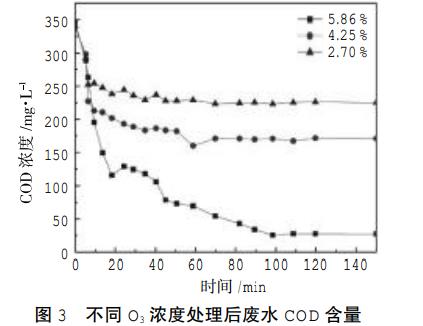

拟一阶模型与O3氧化前10min的数据吻合(图3),因此,根据式(1)可以计算得出不同O3浓度下的拟一阶动力学常数,见表2。

在O3氧化的前10min获得了批量实验的伪一级动力学常数,使用5.86%V/VO3的k'值与批量试验的k'值相似,均为0.052min-1。实验结果表明,O3浓度越高,COD去除率越高,见图3。

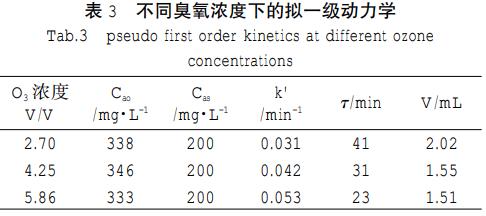

如果设定处理时间为150min,不同O3浓度条件下(2.70%,4.25%,5.86%)COD去除率为33.2%、49.6%、90.8%。由于总排口废水纳管接入污水处理厂,间接排放允许排放的COD浓度为200mg•L-1,因此,可以使用表2所示的k'值重新计算所需的反应时间和反应器体积。以50mL•min-1的流速(u)稳定获得废水中200mg•L-1以下的COD浓度,需要更大的反应堆容积(V)和更长反应时间(子)来降低O3使用浓度(表3)。

如果设定处理时间为150min,不同O3浓度条件下(2.70%,4.25%,5.86%)COD去除率为33.2%、49.6%、90.8%。由于总排口废水纳管接入污水处理厂,间接排放允许排放的COD浓度为200mg•L-1,因此,可以使用表2所示的k'值重新计算所需的反应时间和反应器体积。以50mL•min-1的流速(u)稳定获得废水中200mg•L-1以下的COD浓度,需要更大的反应堆容积(V)和更长反应时间(子)来降低O3使用浓度(表3)。

2.2 废水流速的影响

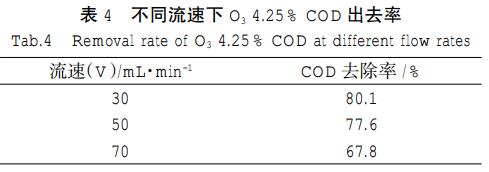

实验中选择O3浓度为4.25%,废水流速在30~70mL•min-1。研究结果表明,废水流速越大,COD去除率越低,见表4。

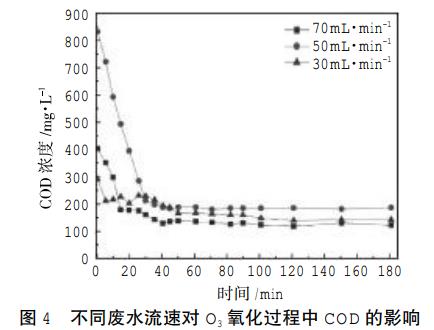

COD降解曲线的实验结果与式(1)中的模拟耦合,如图4所示。

从图4中可以看出,以30mL•min-1的废水流速对COD的去除效果最好,当恒定体积条件下,流速越小,反应接触时间越大,在单一CSTR中转化率较高。

但是,废水流速较小在实际工程运转时,需要加大反应器尺寸,从经济角度来看,增加了工程成本。因此,如表3所示,使用较高浓度O3比使用低废水流速更有利。所以,基于以上各方面考虑,选择废水流速为50mL•min-1与O3浓度5.86%较适用于容积为1150L的CSTR反应器,出水可以达到国家规定的COD排放标准。CSTR反应器体积1150L、搅拌转速200r•min-1、废水流速50mL•min-1、反应接触时间23min,O3浓度5.86%V/V处理工艺参数条件下,COD出水可维持在约200mg•L-1的最佳性能。

2.3 O3氧化过程中的pH值和电导率曲线

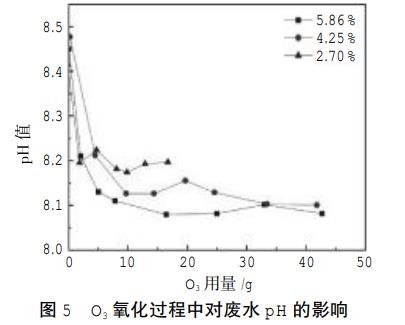

O3氧化过程中pH值和电导率没有明显变化,pH值和电导率基本保持不变,可见臭氧氧化后pH值仅下降了0.4个单位(图5)。

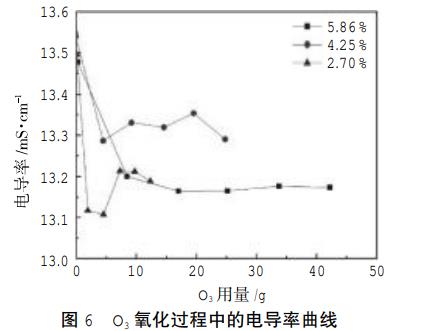

O3处理后废水溶液电导率略有降低(图6)。

图6表明,该废水中总溶解固体(TDS)稳定。这两个参数都是在O3氧化反应过程中根据消耗臭氧量来确定的。这一结果与相关学者之前所做的工作类似。由于O3氧化对pH值和电导率没有显著影响,因此,处理后不需要额外的费用来调节pH值。此外,O3在碱性介质中的工作效果较好,O3(E0=2.8eV)氧化能力随着高活性羟基自由基(HO•)的形成而增加,这可以有效地攻击染料化学的双键,从而降解印染助剂中复杂的芳香族化合物。

三、结论

O3处理工艺对染整废水中产生的化合物有很好的去除效果,最佳O3处理时间为23min,反应器体积为1150L,流速为50mL•min-1,O3浓度为5.86%V/V。拟一级动力学常数为0.053min-1,O3氧化过程中pH值和电导率无明显变化。为印染废水处理方式方法选择提供参考。(来源:浙江伟明环保股份有限公司)