一、概述

随着水处理技术的快速发展和工业智能化的出现,为各地炼油行业对污水处理技术的应用提供了便利的条件,同时也造成了工业生产中新鲜水需求量与污水产出量日益增加的现象,水资源紧缺程度也随之加剧。减少水资源的消耗,提高污水的回收利用率,减少外排水比例,逐步实现污水零排放,是目前所有化工炼油企业亟待解决的重要问题。

二、企业污水处理存在问题及解决

根据企业现有的常减压装置、连续重整装置、催化裂化装置、延迟焦化装置、RO除盐水装置等为主的情况下,可将产生的所有污水整体划分为两大类;这两大类污水来自不同的处理工艺详情如下。

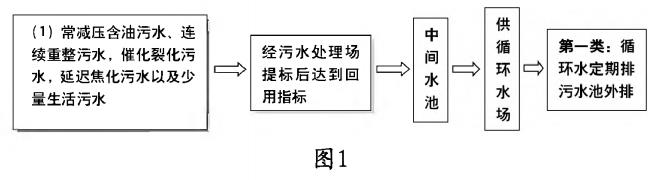

第一类二次污水来自以下处理工艺简图,如图1:

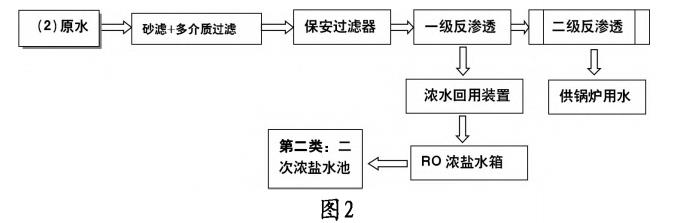

第二类二次污水来自以下处理工艺简图,如图2:

通过以上处理工艺可以得出:

(1)各类污水进入污水处理场处理后,产水已达到循环水补水水质标准(本企业标准),可回用至循环水场,而且后期运行状态稳定。但循环水场通过旁滤处理后,旁滤系统反洗排放污水达到外排标准通过外排池外排,没有再次利用,这就是第一类二次污水。

通过2018年6月至11月周期性分析二次污水水质的变化规律得知,悬浮物最低15.6mg/L,最高到96.8mg/L;浊度最低6.3mg/L,最高89mg/L,悬浮物与浊度受季节变化非常明显,其它指标变化不大。

据DB37/3416.3-2018山东省地方标准流域水污染物综合性排放标准,此污水已经不能满足再次循环利用甚至外排。因此,针对此二次污水必须回收进行深度处理。

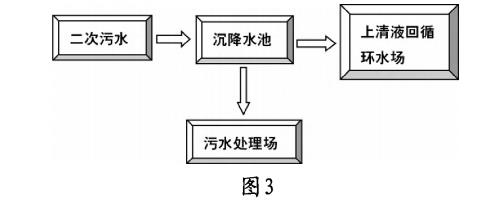

在现有污水处理工艺的条件下,解决此二次污水问题,我们采用新建一沉降水池来起到分离作用,将二次污水经过沉降分离后,上清液回收至循环水场,剩余废水进污水处理场二次处理。从而提高二次污水的回用率,减少循环水场新鲜水补水量,降低循环水运行成本;具体处理工艺如图3。

第一类二次污水处理工艺简图3:

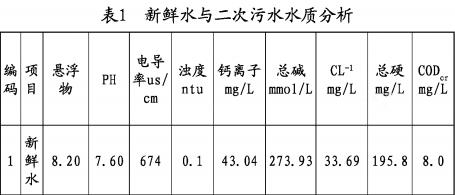

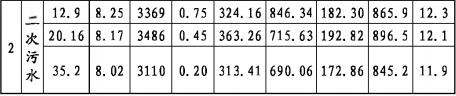

(2)第二类二次污水是RO浓水回装置后最终产生的二次浓盐水。原水(新鲜水)水质与二次污水水质对照如下表1:

现有数据与一次新鲜水对比分析得出,整体主要指标如电导率、钙离子、总硬度及其他离子最低浓缩在4倍以上;此刻必须排出浓污水不能循环利用。同样据DB37/3416.3-2018流域水污染物综合性排放标准,且二次污水产水量在70m3/h左右的情况下,兑中水达标外排耗水量太大,但现有装置无法进行深度处理,综合考虑新增加一套系统来处理第二类污水。

新建系统处理工艺的选择至关重要,根据现有污水水质分析的状态,首先应该去除大量悬浮物、细菌、一些微小颗粒以及其它微量有机物。

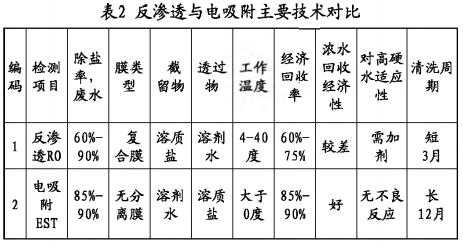

其次根据污水与浓盐废水回用的相关专利技术资料,盐水分离主要采用双膜法、电吸附等工艺。那么我们来看一下反渗透与电吸附技术在废水领域中的主要几项比较,如下表2:

通过比较综合考虑对进水水质要求不要太高、运行与出水稳定、操作简单、产水率较高;在运行过程中不需要添加任何阻垢剂、还原剂等试剂,降低成本;使用过程不产生额外能耗。电吸附比反渗透更容易做到这一点。特别是电吸附装置应用了EST模块化设计,实现自动化控制,智能化管理;不容易污染,清洗周期长运营维护方便,降低人员成本。

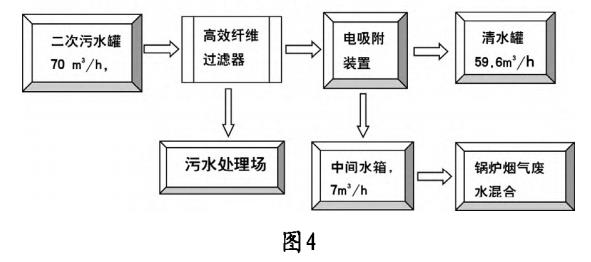

针对以上面临的问题及技术对比,此二次污水采用"高效纤维精密过滤器与电吸附装置”组合工艺来深度处理,是一种新型的组合工艺系统,据长期统计两大类二次污水产出量70m3/h,最低回收率已达到85.1%的循环利用率,且电吸附产出的再生水进入中间水箱与企业已有的锅炉烟气废水混合继续处理;锅炉烟气废水是我们后续考虑分盐装置的发展方向;从而实现二次污水回收和再生循环利用的目的;也达到减少外排水量和降低使用新鲜水的效果。具体处理工艺如图4。

二次污水处理工艺简图4:

三、结论

智能化管理化工炼油行业的时代,普遍面临二次污水处理的问题,此新型系统主要采用“精密过滤器+电吸附装置”工艺的合理耦合,取长补短,平均以59.6m3/h的产水量回收,回收率最低达到85.1%,取得了很好的盐水分离效果;高盐废水是我们下一步要考虑处理的问题。但化工炼油企业需根据自身实际情况采取合理的相应技术措施来提高二次污水的再生和回用率,减少二次污水的排放量,从而达到降低新鲜水的使用量,降低水资源的快速消耗,进而实现污水零排放,改善绿色生态环境,为社会以及企业可持续性发展贡献一份微薄之力。(来源:中国化工正和集团股份有限公司)