随着我国铁路的高速发展,铁路物流由传统仓储、转运方式趋于多样化、外延化发展,如某国际物流中心开拓、尝试“境外深海捕捞+海产品冷链精加工+出口欧盟”的新型物流模式。在海产品冷链精加工过程中,所产生的生产污水有别于传统铁路行业污水,污水性质发生了很大变化。通过对该项目海产品加工生产污水处理站“设计—施工—系统联调联试”全过程系列工作,对其污水特点及性质进行了探讨分析,针对性地采取以“气浮+ICER生化”为核心的污水处理工艺,以确保尾水达到环评批复的《污水综合排放标准》(GB8978—1996)[1]二级标准要求。

一、污水处理工艺方案设计

1.1 污水性质与特点

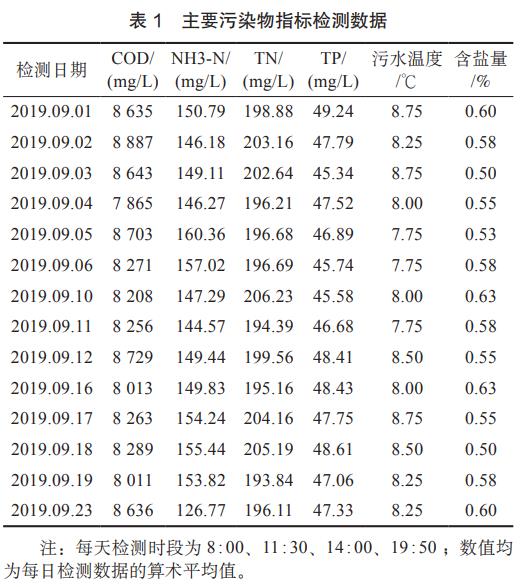

海产品冷链加工是将深海鱼类解冻之后再进行去头、去尾、去内脏、去骨处理,清洗干净或切片速冻或腌制为成品。加工过程所产生的污水含有脂肪、水溶性蛋白、无机盐、细小鱼皮及大量微细鱼糜等物质,其污水具有以下性质和特点:有机污染严重,化学需氧量(COD)、氨氮(NH3-N)、总氮(TN)及总磷(TP)严重超标,但可生化性好,是典型的高碳氮比(C/N)比有机污水;悬浮物(SS)少但水温低,加工车间排水出水水温一般稳定在8~10℃,是典型的低温低浊生产污水;污水中含盐量高,远高于微生物得以生存繁殖“水中含盐量不得超过0.3%”的耐盐环境指标,主要污染物指标检测数据如表1所示。

1.2 处理工艺设计

在污水处理站设计之初,对大连、秦皇岛、烟台及荣成等地海产品加工企业的污水处理工艺及实际运行状况进行了调研,主要采用“物化法+生化法”组合污水处理工艺,生化法尤以缺氧-好氧活性污泥法(Anoxic/Oxic,A/O)或厌氧-缺氧-好氧活性污泥法(Anaerobic-Anoxic-Oxic,A2-O)污水处理工艺居多。在调研过程中发现一个共性问题,即A-O法或A2-O法生物反应池中的活性污泥浓度均比较低。经过反复研究后认为造成其活性污泥浓度低的主要原因在于:一是污水水温低,活性污泥增殖缓慢;二是A-O法或A2-O法工艺的水流状态均为“空间推流式”,使活性污泥流失严重,在池内的水力停留时间短。

因此,根据海产品加工生产污水的性质和特点,对污水处理工艺进行了针对性改进,采用了“时间推流式”间歇循环延时曝气活性污泥法(IntermittentCycleExtendedReactorActivatedSludgeProcess,ICER)工艺,间歇式排水的方式有效避免了活性污泥的流失,延长了活性污泥在反应池内的水力停留时间,具体污水处理工艺流程设计如图1所示。

1.2.1 物化法处理工艺

污水经粗格栅去除鱼皮、鱼骨等大杂质,转鼓细格栅清除鱼鳞、鱼糜等细小杂质后,进入调节隔油池,经调节水量、均和水质、去除漂浮油脂后,由污水泵提升至溶气气浮设备;污水与碱式氯化铝(PAC)、聚丙烯酰胺(PAM)充分混合并形成絮凝体矾花后,实现了乳化油脂的分离。

1.2.2 生化法处理工艺

海产品加工污水所含的有机物成分比较复杂,特别是含有一些好氧微生物不能降解或难以降解的有机物质。污水进入厌氧池之后,在厌氧菌胞外酶的作用下,通过水解酸化作用将这些复杂的有机物分解成简单的有机物,如蛋白质转化成氨基酸、脂类转化成脂肪酸和甘油等。厌氧工艺作为提高污水可生化性预处理工艺,为后续好氧处理工艺提供基础条件。

ICER是在序列间歇式活性污泥法(SequencingBatchReactorActivatedSludgeProcess,SBR)的基础上发展起来的,即在SBR池内进水端增加了生物选择器及活性污泥回流系统,ICER生物反应池采用连续进水(沉淀期、排水期、静置期仍连续进水)、间歇排水的方式,通过可编程逻辑控制器(ProgrammableLogicController,PLC)时间控制器实现曝气、沉淀、滗水、静置4个阶段全自动周期循环运行。曝气阶段有机污染物被微生物氧化分解,同时将污水中的NH3-N通过微生物硝化作用转化为NO3-N;沉淀、滗水、静置阶段停止曝气,微生物利用水中剩余的溶解氧(DissolvedOxygen,DO)进行氧化分解,反应池逐渐由好氧状态向缺氧、厌氧状态转化,兼性微生物周而复始地在好氧、缺氧、厌氧周期性变化之中,从而达到对污染物的去除作用,同时实现了脱氮、除磷。

二、污水处理系统联调联试及工艺完善

该项目于2019年5月1日起开始进行污水处理系统的联调联试,截至2019年9月30日顺利完成并通过环保验收,历时4个月。在调试过程中,及时发现原设计考虑不足的问题,并通过联调联试针对性地进行了技术调整与修正,具体措施如下。

2.1 提温降盐

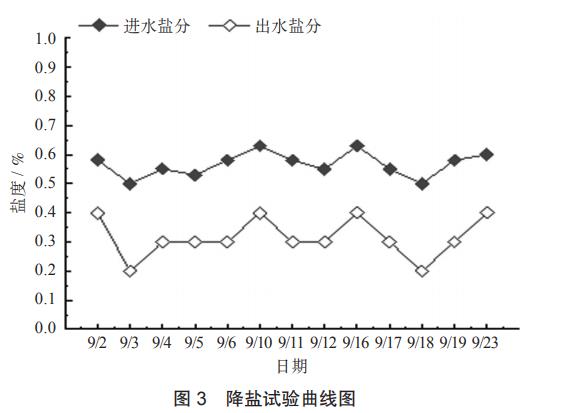

在设计阶段,对高盐、低温低浊污水的认识程度不足,仅对生产污水进行了专项处理,但在生产车间试生产期间,发现高盐、低温低浊的程度超出了设计预想。海产品均来自于深海捕捞的冰鲜海鱼,在加工之前均需自来水浸泡解冻,“冰+水”的直接排出造成了车间污水的水温低。此外,海鱼解冻的海水及腌制工艺排放的污水直接导致了污水含盐量超标。针对这些问题,采取了将物流园区生活污水、淋浴废水一起引入海产品加工污水中的办法,有效提高了污水温度(约提高3~6℃),稀释了加工污水中的盐度,保证其综合污水的含盐量低于0.3%,以利于生化处理。提温降盐试验曲线如图2、图3所示。

2.2 确定混凝剂投放量

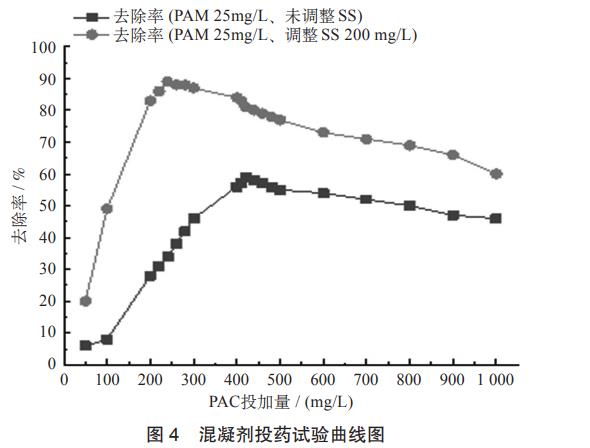

海产品加工污水是典型的低温低浊污水,虽然引入了其他生活污水提高了水温,但低浊度依然影响溶气气浮混凝效果,矾花呈轻絮状短瘦晶体且易碎,絮体比重近似于水比重而悬浮水中,不利于溶气气浮分离去除。为此,进行了混凝剂投药专项试验,通过药剂适应性试验,首先确定混凝剂采用PAC、絮凝剂采用PAM;随后进行投药量试验,分别按照420mg/L和25mg/L向原污水投加PAC和PAM时,COD的去除率最大达到59%;调节原污水悬浮物(SS)浓度至200mg/L时,分别按照230mg/L和25mg/L投加PAC和PAM时,COD的去除率最大达到89%。混凝剂投药试验曲线如图4所示。

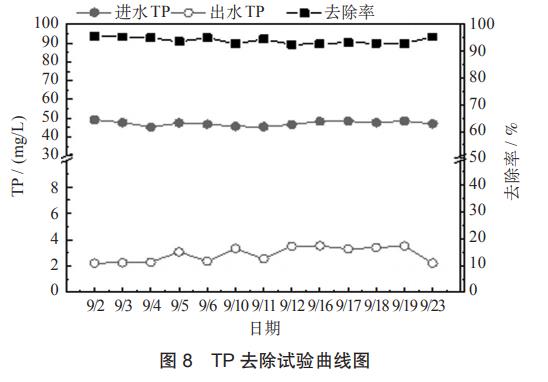

2.3 活性污泥培养驯化

物化工艺调试完成后,确保了生化系统的进水盐度低于0.3%、COD不高于2500mg/L。活性污泥取自于某城市污水厂(A2/O工艺)二沉池的新鲜污泥,先期投放于ICER生物反应池内,经过“微量叠加—循序渐进”的方式注入海产品加工污水,历时2个月,ICER生物反应池的活性污泥呈现出黄褐色,污泥活性及沉降性能良好,并且保持活性污泥浓度在7500mg/L左右;然后,再将ICER生物反应池的剩余污泥投入厌氧反应池,历时1个月,厌氧污泥形成并稳定运行;随后,按照“设计工况”开始正常运转。运行状态良好,出水稳定达到了环评批复的《污水综合排放标准》(GB8978—1996)二级标准,各指标去除试验曲线如图5至图8所示。

三、污水处理效果及分析

该项目污水处理站经过3个月联调联试,于2019年8月30日污水处理系统进入了稳定运行工况,对污水处理站总进水水质、各处理单元(隔油沉淀池、混凝气浮、厌氧生物反应池、ICER生物反应池)进水水质及总出水水质进行了连续检测,对各污水处理单元的污染物处理效率进行了实测,详细数据如表2所示。

从表2可以看出,该工程所采用的“物化法+生化法”组合污水处理工艺中各污水处理单元均达到了预期的设计效果,在物化法(粗细格栅、隔油沉淀池、溶气气浮)阶段,主要去除了污水中的鱼油油脂类物质,COD去除效果显著,从8386mg/L降低至1586mg/L,去除率达到了81.1%,而对于NH3-N、TN和TP的去除率较低,约为25%左右;在生化法(厌氧生物反应池、ICER生物反应池)阶段,厌氧菌、兼性菌及好氧菌等微生物按照预先设定控制的溶解氧进行氧化分解,在反应池中,经过缺氧-好氧、缺氧-厌氧状态的转化,微生物在周而复始的好氧、缺氧、厌氧周期性变化中,污水中的溶解性脂肪、水溶性蛋白等污染物得到了有效去除,较好地实现了脱氮、除磷目的,COD从1586mg/L降低至250mg/L,去除率达到了84.2%;NH3-N从107mg/L降低至17mg/L,去除率达到了84.1%;TN从139mg/L降低至33mg/L,去除率达到了76.3%;TP从36mg/L降低至3mg/L,去除率达到了91.7%。

四、结束语

物流中心海产品加工生产污水处理站采用以“气浮物化+ICER生化”为核心的污水处理工艺,将物化处理与生化处理相结合,使高浓度有机污染的海产品精加工冷链废水得到了有效生物降解和脱磷除氮,确保尾水达到了《污水综合排放标准》(GB8978—1996)二级标准,满足环评批复的要求。通过对该物流中心海产品加工生产污水处理站“设计—施工—系统联调联试”的全过程可以看出,今后对于此类生产污水处理还需树立“在设计时综合治理、严格控盐提温从源头抓起”的理念,以确保污水处理达到环保要求。(来源:中铁第五勘察设计院集团有限公司)