染料废水成分复杂,含多种难降解有机物,是水处理行业中较难处理的工业废水之一 。现有的染料废水处理工艺多采用先物化后生化的处理模式,由于废水中含大量有毒有害物质,会大大抑制生物活性,生化处理效果大都不太理想 。随着我国对于环境保护的重视,工业废水的排放标准不断提高,污水处理手段的更新也势在必行。

臭氧具有强氧化性,在水处理中具有很大的应用空间。臭氧在水中与有机物的反应一般分为2 类:直接反应和间接反应。直接反应是指臭氧分子和水中的化合物反应,具有较强的选择性,一般不能将有机物矿化;间接反应是以臭氧在水中产生的自由基与化合物进行反应,羟基自由基的氧化性较臭氧分子更强且没有选择性,可以与水中大部分的有机物反应,因此间接反应在废水深度处理领域更具有研究价值。

近年来,研究较多的臭氧联用技术有O3 / US、O3 / UV、O3 / H2 O2 、O3 / AC 等 ,其目的是寻求不同的方式诱导臭氧在水中产生更高效的羟基自由基,促进间接反应。与这些技术相比,多相催化臭氧氧化法则具有其独特的优势 ,该技术使用的催化剂对于反应器的设计没有特殊要求,跟其他技术相比简单易行,并且催化剂成本低廉,具有不易流失、可重复使用的特点,能够降低运行成本,利于工业推广。

本实验采用多相催化臭氧氧化法处理某染料厂废水,把多相催化臭氧氧化工艺放在两级好氧生化之间,以一级好氧生化出水作为实验原水进行多相催化臭氧氧化处理,实验目的如下:1)研究该技术对废水的COD、色度去除效果及运行参数;2)探索该技术对于废水有毒有害成分的降解以及废水可生化的改善作用 ,旨在促进二级生化脱氮效果。

1 材料与方法

1. 1 实验装置和材料

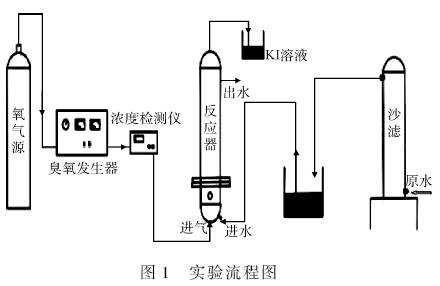

实验装置主要由臭氧反应器部分和臭氧发生器部分构成。臭氧反应器直径为0. 8 m,高为1. 5 m,材质为有机玻璃;臭氧发生器最大产量为10 g·h - 1 ,臭氧浓度检测仪量程为0 ~ 200 mg·L - 1 。

废水含有大量悬浮物固体,悬浮物过多会抑制催化剂催化效果 ,因此废水先经沙滤装置去除大部分悬浮物,然后从底部泵入反应器。臭氧由纯氧经臭氧发生器制得,以曝气方式从底部进入反应器。反应器内填充约2 /3 柱高的自制催化剂,废水和臭氧在催化剂作用下进行快速反应。处理后的水从反应器上端出水口溢出,此处设取样口便于各指标的检测。尾气经KI 溶液吸收后再进行排放,防止残余臭氧对环境造成二次污染。

实验装置流程图如图1 所示。

实验所用催化剂为自制高效催化剂,根据文献报道和实际经验,采用粒径为3 mm 的介孔氧化铝作为负载主体,负载的有效金属成分是锰和铈。

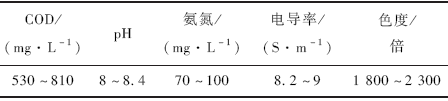

表1 进水水质

1. 2 实验用水水质

采用某染料废水一级好氧生化出水为实验原水,该染料厂主要生产各类高档高质染料,产品多用于纺织品、纸张和皮革染色使用。废水中含大量带苯环的有机物,很难进行生物降解,由于不同产品对应的生产废水不同,所以实验原水水质波动较大,实验期间,原水各指标见表1。

1. 3 分析方法

1. 3. 1 接触时间

接触时间(t)是指有效催化臭氧化的时间,即催化剂、臭氧和水三相混合进行高效反应的时间,计算公式如下:

t = V / QL (1)

式中:V 为反应器中浸没催化剂用水的体积,L;QL 是进水流速,L·min - 1 。

1. 3. 2 臭氧化指数

臭氧化指数(OI)表示去除单位质量COD 所消耗的臭氧质量,文中以此反映臭氧利用率的大小。

数值越小说明去除单位质量COD 所消耗的臭氧量越少,即OI 越小,臭氧利用率越高。

OI = M / ΔCOD (2)

式中:M 为臭氧投加量,mg·L - 1 ;ΔCOD 为COD 绝对去除量,mg·L - 1 。

1. 3. 3 毒性

采用拉尔毒性测试仪检测水质对于硝化菌呼吸作用的抑制率,以毒性(NitriTox® )数值表示废水对于硝化菌呼吸速率抑制性的大小,毒性计算公式如下:

毒性= (OUR0 - OUR′) / OUR0 × 100% (3)

式中:OUR0 为硝化菌在空白水样中的耗氧速率,mg·(L·h) - 1 ;OUR′ 为硝化菌在检测水样中的耗氧速率,mg·(L·h) - 1 。

毒性在0% ~ 100% 内波动,数值越大则毒性越大,毒性越大说明水质越不利于硝化菌生存,二级生化池里的主要菌种为硝化菌,所以降低毒性可促进二级生化作用。

1. 3. 4 催化剂有效金属含量

将同一批催化剂、同等质量使用前后的催化剂,研磨成粉并混合均匀,各取0. 1 g 溶解于硝酸消解,稀释至10 mL 进行ICP 检测,有效金属负载质量分数计算如下式:

w = (c·V / m) × 100% (4)

式中:c 为ICP 检测的金属质量浓度,mg·L - 1 ;m 为催化剂样品质量,0. 1 g;V 为检测液体积,10 mL。

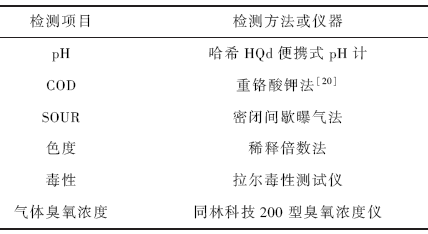

1. 3. 5 其他指标的检测

实验中常规检测指标及方法见表2。

表2 指标检测方法

2 结果与讨论

2. 1 COD 和色度的去除效果

2. 1. 1 运行条件优化

首先进行运行条件的探索和优化,主要包括2个实验参数,分别是接触时间和臭氧投加量。由于臭氧催化氧化技术对于废水色度具有极强的去除能力,改变运行条件对于色度去除的影响不大,所以主要以COD 的去除量(ΔCOD)为指标优化运行参数。

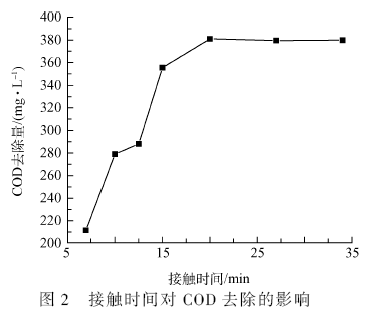

1) 接触时间优化。在气体臭氧浓度为22. 2mg·L - 1 ,进气气体流量为0. 3 L·min - 1 条件下连续运行装置,保证相同的臭氧投加量300 mg·L - 1 ,调节接触时间分别为7、10、13、15、20、27、34 min,比较在不同接触时间下COD 的去除效果,ΔCOD 随接触时间的变化情况如图2 所示。

结果显示ΔCOD 随时间的增加而变大,当ΔCOD 达到381 mg·L - 1 后继续增加接触时间,该值趋于稳定不再改变,此时接触时间是20 min,臭氧化指数(OI)达到最小值0. 8,对于COD 去除效果达到最好,考虑到污水处理量,选择最优的接触时间为20 min。董淑福以活性炭为催化剂处理印染废水,最佳接触时间为60 min;郝甜利 采用臭氧氧化法处理浆纸废水,最优接触时间为1. 28 ~ 1. 74 h;黎兆中采用多相臭氧催化法处理印染废水接触时间1 h 达到理想处理效果。本实验最佳接触时间为20 min,说明该实验采用的催化剂具有一定的优越性。

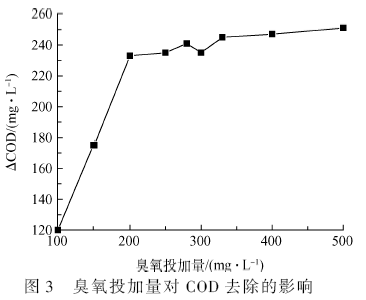

2)臭氧投加量优化。依据上述实验结果,研究不同臭氧投加量对于COD 去除能力的影响,设定接触时间为最优接触时间20 min 进行不同的臭氧投加量的实验进行比对,包括100、150、200、250、280、300、330、400 和500 mg·L - 1 ,实验结果如图3 所示。

当臭氧投加量低于200 mg·L - 1 时,ΔCOD 随臭氧投加量的增大而明显变大,当臭氧投加量增大到200 mg·L - 1 以上时,ΔCOD 基本稳定在200 ~ 250mg·L - 1 之间,臭氧化指数则随着臭氧投加量的增大而增大。综合考虑处理成本和臭氧利用率,选择最优臭氧投加量为200 mg·L - 1 。

2. 1. 2 COD 处理效果

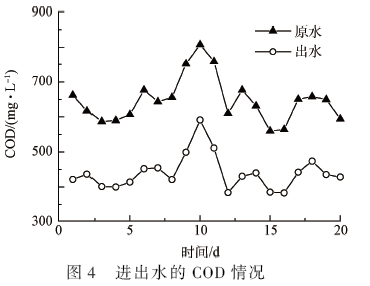

在参数优化实验基础上,采取最佳操作条件:接触时间为20 min,臭氧投加量为200 mg·L - 1 ,以此条件连续运行20 d,实验结果如图4 所示。

由实验结果可以看出,当进水COD 升高时,出水COD 也会随之升高,进出水COD 的波动情况基本一致。整体来看,进水COD 平均值为647 mg·L - 1 ,出水COD 平均值为440 mg·L - 1 ,COD 平均去除率为32% ,OI 约等于1,臭氧利用率很高。多相催化臭氧氧化废水中的有机物为间接反应机理,一般认为臭氧在催化剂表面形成强氧化性羟基自由基,与有机物发生快速反应,从而使得废水COD 降低。该结果说明尽管进水水质会发生变化,COD 有一定的波动情况,但是在最佳运行条件下,多相催化臭氧氧化技术能够较好地适应该废水水质,对COD 有稳定的去除能力。

2. 1. 3 对色度的去除能力

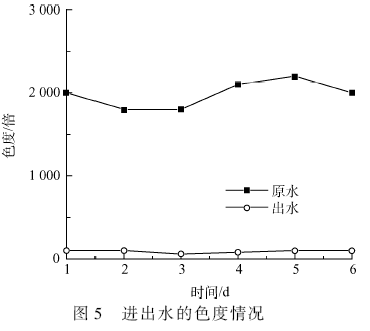

臭氧催化氧化水处理技术可以有效去除废水的色度,采取相同的实验条件来进行色度去除的研究,实验结果见图5。

由图5 可明显看出,臭氧催化氧化技术对于一级生化出水色度具有良好的去除效果,进水色度平均为2 029倍,而出水色度平均为91 倍,色度的平均去除率可达95% 以上。对于染料废水来讲,色度主要是由其中所含的致色有机物造成,一般致色有机物多带有发色基团,如偶氮基、羰基、乙烯基、硝酸基、氧化偶氮基等,它们均含有不饱和键,臭氧在水中产生的强氧化性自由基可以断开不饱和键,使致色有机物生成小分子酸类、醛类等,从而达到降低色度的效果。

2. 2 对于二级好氧生化作用的促进效果

2. 2. 1 活性污泥比耗氧速率

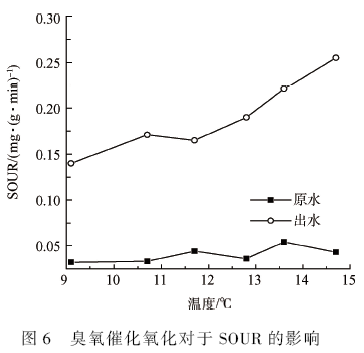

采用最优条件进行连续实验:接触时间为20min,臭氧投加量为200 mg·L - 1 ,在不同温度下,以二级生化池的底泥对原水和出水分别进行活性污泥比耗氧速率(SOUR)的测定,结果可直接反映废水是否适于后续二级生化处理,更具有实际应用价值,实验结果见图6。

当SOUR 低于0. 133 3 mg · ( g · min) - 1 ( 以MLSS 计) 时,可能是由于微生物有中毒情况或者可供微生物利用的营养物过低。原水COD 在600mg·L - 1 以上,含有大量有机物,可以排除营养物过低的原因,因此SOUR 过低是由于水中有毒物质抑制微生物活性或使微生物中毒。由图6 数据可以发现,经过多相催化臭氧化处理,SOUR 平均能从0. 040 3mg·(g·min) - 1 提高至0. 190 3 mg·(g·min) - 1 (以MLSS 计),说明该技术可有效去除水中抑制微生物呼吸的物质,使得废水更利于二级生化池内的微生物存活。

由于检测时水温在15 ℃ 以下,微生物本身活性较低,导致SOUR 值比文献[26] 上的稍低一些。由图7 不难发现,在不同温度下进行测定,原水SOUR 数值波动较小,出水SOUR 明显随温度升高而增大。

可能是由于原水中有毒化合物对微生物活性起主要抑制作用,相较而言温度对于微生物活性的影响较小,所以原水SOUR 随温度变化现象不明显;而出水中有毒物质被去除,抑制性降低,此时温度对于微生物呼吸作用的影响凸显,出现温度越高SOUR 越大的现象。

2. 2. 2 毒性

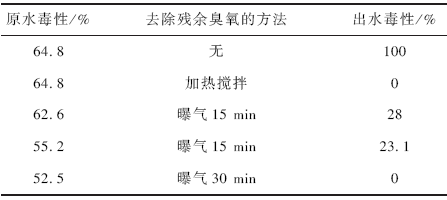

检测水样经催化臭氧氧化处理前后分别对于硝化菌的呼吸作用抑制率,以毒性表示,具体结果见表3。

表3 毒性检测结果

由实验结果可以看出,经催化臭氧化技术处理的水直接进行毒性检测时, 毒性不降反升高至100% ,可能是出水中残余的臭氧对硝化菌呼吸产生了巨大的抑制作用。采取一定措施去除残留的臭氧后毒性从100% 直接降低到0,此现象证实了前面的猜想。说明该技术可以去除水中的有毒物质,但是水中的残存臭氧表现出很高的毒性;所以经该技术处理的废水进行二级生化前,需要采取一定的措施去除水中溶解的臭氧,以免抑制后续的生化作用。

实验进一步尝试了加热搅拌法和曝气法来去除水中残余的臭氧,2 种方法均可大幅度降低毒性,说明残存的臭氧容易去除,不会增加后续生化处理的难度。两相比较,加热法能够更快更彻底地去除溶解在水中的臭氧,使得出水毒性降为0;而短时间曝气也可以将毒性降低至30% 以下。对于工业应用来讲,好氧池内具有完善的曝气装置,采用曝气法去除残余臭氧不需要额外增加设备,成本低廉,更适于工业推广。

依据经验当毒性在20% 左右时,即可视为对硝化菌没有毒性,所以多相催化臭氧化技术可以有效降低废水的毒性,促进二级硝化脱氮处理,只需在二级生化处理前进行适当曝气操作排除水中的臭氧即可。

2. 3 水质成分分析

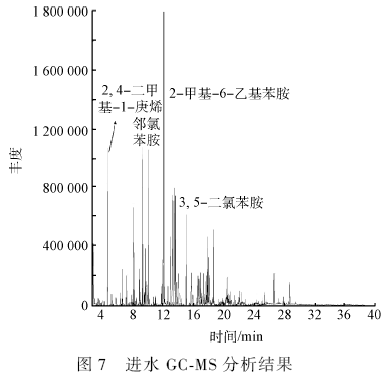

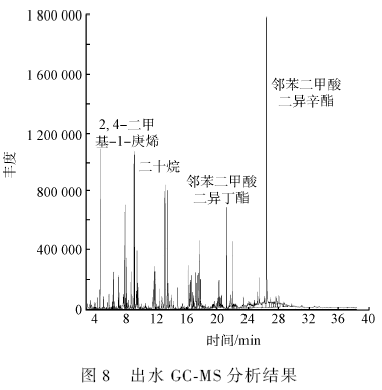

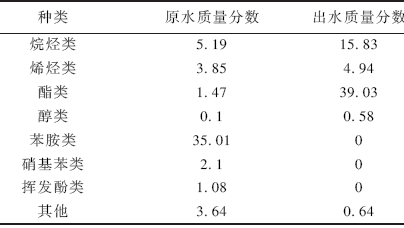

将实验原水和出水进行GC-MS 分析,分析结果如图7、图8 所示,其中主要的几类污染物含量(以质量分数计)见表4。

表4 水质分析结果

由表4 可以看出,原水含大量的苯胺类物质,达有机物总量的35% ,经过催化臭氧化处理,原水中的苯胺类物质可全部去除;另外,原水还含有一定量的酚类和硝基苯类物质,经过催化臭氧化处理后也全部被分解。根据《污水综合排放标准》规定,苯胺类、挥发酚、硝基苯类都属于第2 类污染物,应严格控制排放量,经过臭氧处理这些有机物大多数被分解成简单的酯类和部分链状烷烃类,能被微生物分解利用,有助于后续生化处理,可以表现出废水可生化性的提高。

2. 4 催化剂分析

实验装置每天24 h 连续运行90 d 以上,期间未更换催化剂,对使用前后的催化剂进行测定分析,观察其性能稳定性。

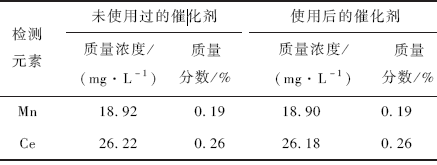

2. 4. 1 ICP

使用电感偶合等离子体发射光谱仪分析使用前后的催化剂,催化剂有效金属元素为锰和铈,对这2种金属元素进行含量分析,结果见表5。

由表5 显示,自制催化剂负载的有效成分锰和铈的含量几乎没有减少,据DENG 等研究,以氧化铝负载锰、铜做催化剂处理炼厂废水,催化剂可以重复使用20 次以上。本实验中自制催化剂经过连续3 个月的使用,所负载的活性成分未基本没有减少,可充分说明该自制催化剂有效成分不易流失,稳定性能良好,可长期使用。

表5 催化剂活性组分含量

表6 催化剂的结构特性

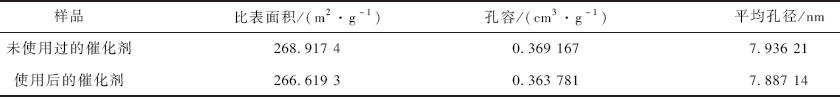

2. 4. 2 BET

对使用前后的催化剂进行比表面积测定,BET测试结果见表6。

催化剂的催化性能与催化剂的结构和负载的活性组分均有密切关系,为延长催化剂的使用寿命,首先应保证催化剂结构的稳定性,使用前后催化剂的结构不应发生明显改变,表6 可以表明,催化剂具有较大的比表面积和孔容,且使用前后比表面积、孔容和平均孔径基本没有发生变化,结构性能稳定,满足使用要求。

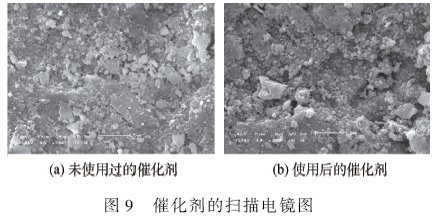

2. 4. 3 SEM

对于使用前后的催化剂进行扫描电镜分析,根据图9 可以看出,催化剂表面晶体形态不规则,表面粗糙,有较大的表面积,使用前后形态几乎一致,没有明显的改变。

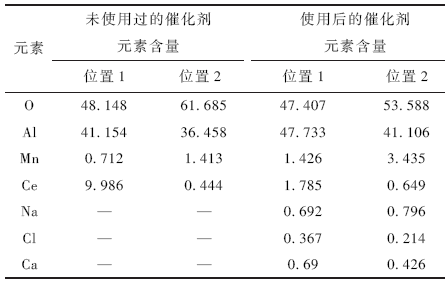

表7 催化剂的能谱测试结果

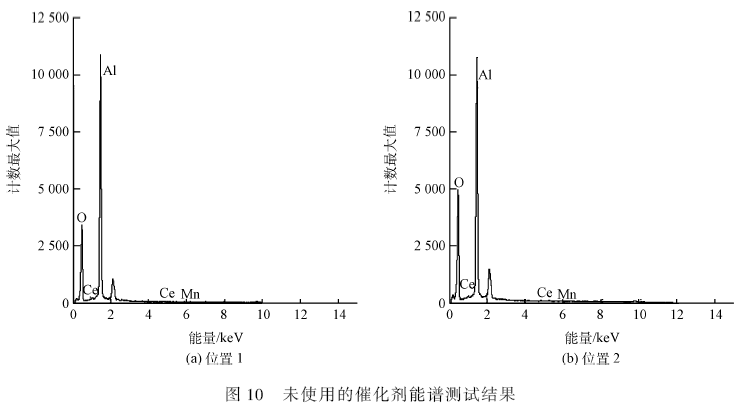

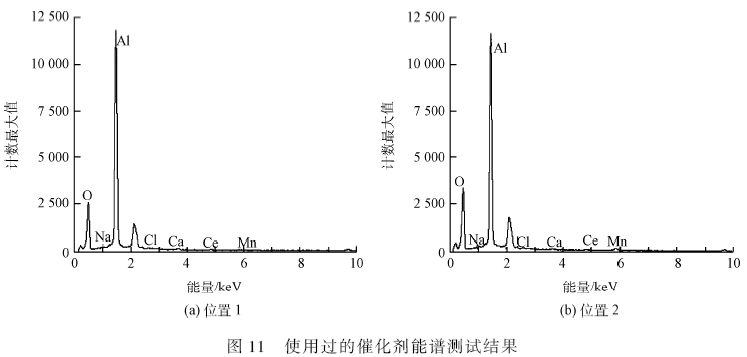

2. 4. 4 EDS

在使用前后的催化剂表面各选择2 个不同的位置进行能谱分析,分析结果见表7,图10 和图11 分别是使用前后催化剂的能谱分析图,各元素含量以质量分数计。

催化剂选用氧化铝为载体,由表7 数据可以看出催化剂表面含大量Al、O 元素,而有效成分Mn、Ce 元素含量较少且不同位置含量有所差别,说明催化剂表面的活性组分负载并不均匀,日后可以改进完善催化剂制备方法。使用后的催化剂表面能检测到微量的Na、Ca、Cl 等元素,可能是自废水中吸附所得,因此建议催化剂在使用过程中定期冲洗以去除这些微量附着物,以免影响催化活性。

表8 处理成本

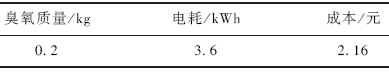

2. 5 处理成本核算

工业用臭氧发生器按照供气气源可分为空气型和氧气型2 类,由中华人民共和国城镇建设行业标准可知空气源臭氧发生器的电耗应低于18 kWh·kg - 1 。按每度电0. 60 元,臭氧投加量为200 mg·L - 1 ,由于实验期间催化剂无流失和失活情况出现,暂时不考虑催化剂的成本,以最高电耗来计算处理1 m3 废水所需的臭氧成本,具体见表8。

因此处理1 t 水(约1 m3 )的成本约为2. 16 元。具体参见污水宝商城资料或http://www.dowater.com更多相关技术文档。

3 结论

1)采用多相催化臭氧氧化法处理染料废水一级好氧生化出水的最优实验条件:接触时间20 min,臭氧投加量200 mg·L - 1 。该条件下,臭氧化指数约等于1,COD 的平均去除率为32% ,色度的平均去除率在95% 以上。

2)原水经过多相催化臭氧氧化处理,毒性数据表明出水对硝化菌呼吸的抑制性大大降低,活性污泥比耗氧速率结果表明出水对二级好氧生化池内硝化菌的呼吸速率有很大提高,这2 项指标综合说明该技术可有效降低废水的生物毒性,提高废水的可生化性,利于二级生化脱氮处理。

3)GC-MS 结果表明,多相催化臭氧氧化技术可完全去除废水中苯胺类、酚类和硝基苯类有毒污染物。

4)对使用前后的催化剂(90 d)进行分析对比,其有效成分锰、铈含量基本无损耗,比表面积、平均孔径、孔容几乎不变,催化剂表面形态一致,综合说明催化剂性能稳定可长期使用。

5)对处理成本进行简单核算,处理成本约为2. 16 元·t - 1 。