焦化废水是在煤的高温干馏、煤气净化以及化工产品精制过程中所产生的废水〔1〕。目前采用生化法可基本去除这类废水中的酚类和氨氮等有机污染物,但处理后的出水中仍含有一些难降解的杂环或多环类有机污染物而达不到国家排放标准或企业回用要求〔2〕,需进行深度处理。

电催化氧化法是清洁处理方法,无需另外投加氧化剂、无二次污染、占地面积小、去除率高、选择性强,可深度处理焦化废水〔3〕。国内外对电催化氧化法处理废水的研究很多,但大多集中在对影响因素的研究上,如电极材料、电流密度、极板间距、槽电压等〔4, 5, 6, 7〕对废水处理效果的影响,却很少研究能耗问题〔8〕。电催化氧化法虽然可有效地处理焦化废水,提高废水的可生化性,但高能耗却制约了其在废水处理中的应用〔9-10〕。笔者对电催化氧化处理焦化废水中的能耗问题进行了研究,以期为电催化反应装置处理焦化废水的设计与运行提供参考。

1 实验材料与方法

1.1 实验装置

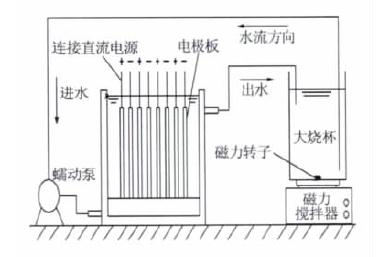

实验分静态处理与动态处理。静态处理研究中关于电流密度、电极板数量的影响主要在装置A 中进行,装置A 为矩形,尺寸为70 mm ×44 mm × 70 mm。但由于反应器结构是限制传质速度的重要因素〔11〕,所以还设计了装置B 用于静态处理时对比反应器结构的影响。装置B 采用圆筒状内壁,尺寸为D 81 mm×70 mm,电极板架设在反应器中心位置并与反应器内壁、底面、水面都有一定距离,方便水流通过,消除搅拌时的水流死角,减少短流现象。若将装置B 与蠕动泵等连接后,可进行焦化废水的动态处理研究,如图 1 所示。

装置A 与B 中的阴极均为钛网(Ti),阳极均为钌钛网(Ti/RuO2),阴阳极板尺寸均为50 mm × 50 mm,板间距均为5 mm,阴阳极板间隔放置,装置 A 中仅可放置1 对,装置B 最多可放置4 对,每对电极连接独立的直流电源输出。

图 1 动态反应装置

1.2 焦化废水

实验用水来自于某钢铁集团有限公司经A2/O 工艺处理后的焦化废水,COD 为110~125 mg/L,pH 约为6.45,氨氮质量浓度约为32.2 mg/L。为满足后续回用工艺对水质的要求,电催化氧化处理后的出水COD 要求小于75 mg/L。

1.3 COD 的测定

使用承德华通环保有限公司生产的CTL-12 型COD 快速测定仪,采用快速消解法测定废水 COD。

1.4 实验操作

1.4.1 静态条件的处理效果及能耗

在研究电流密度的影响时,使用反应装置A,倒入200 mL 废水,反应器下方放置磁力搅拌器,搅拌速度为1 000 r/min。调节直流电源至一定的电流密度(50、100、200 A/m2)并恒流输出,极板数量为 4 对。

在研究极板数量及反应器结构的影响时,使用反应装置A(200 mL 废水)或装置B(450 mL 废水),极板对数分3、4 对两种情况,电流密度固定为100 A/m2,反应器下放置磁力搅拌器,搅拌速度为1 800 r/min。

静态实验中分别在0、10、20、40、60、90 min 取样测定COD。

1.4.2 动态条件的处理效果及能耗

将2 L 废水加入动态反应装置内,通过改变蠕动泵转速调节流量分别为20、50、200、400 mL/min,电流密度调至100 A/m2,磁力搅拌器转速为1 800 r/min。分别在0、40、80、120、160、240、360 min 从大烧杯中取样测定COD。

1.5 废水能耗的计算

按式(1)计算电催化氧化去除单位质量COD 的能耗〔12〕。

式中:EC———去除单位质量 COD 的能耗,W·h/g;

U———槽电压,V;

I———电流,A;

t———处理时间,h;

V———处理水量,L;

ΔCOD——反应前后COD 之差,mg/L。

2 结果与分析

2.1 静态条件下的处理效果及能耗

2.1.1 电流密度的影响

电流密度对COD 去除效果的影响见图 2。

图 2 电流密度对焦化废水COD 去除效果的影响

从图 2 可以看出,当电流密度从50 A/m2 增加到100 A/m2 时,COD 处理效果明显提高,但电流密度增加到200 A/m2 时,COD 去除效果反而下降。这是因为在低电流时,电流越大,电子在电极和废水中的转移速率越快,具有活性的中间产物越多,COD 去除效果越好〔13〕。但由于直接氧化需要污染物传质到电极的表面,而间接氧化需要污染物和产生的强氧化剂高度混合,即电化学的反应速率受到反应器内的传质效果的限制〔2, 11, 14〕,所以电流密度增加到一定程度后很难再提高处理效果。而且电流密度过高反而会促使副反应(如析氢、析氧反应)发生,降低电流效率〔15〕。

综合考虑以上实验结果,在后续实验中,电流密度选择为100 A/m2。

2.1.2 电极板数量及反应器结构的影响

实际处理焦化废水时,由于处理水量增大,需相应增大电催化氧化装置体积和电极板反应面积,这可通过增加极板数量或增大电极板面积并相应增大电极板间距来实现。但实际操作中,后一种方式将导致槽电压升高,不仅极板易钝化,使用寿命下降〔16〕,而且当电压超过了析氧超电势时,还会导致析氧等副反应急剧增加,从而造成电流效率降低〔15〕。因此实际应用中多采用前一种方式。电极板数量及反应器结构对焦化废水COD 去除效果及能耗的影响见图 3、图 4。

图 3 极板数量及反应器结构对COD 去除效果的影响

图 4 极板数量及反应器结构对能耗的影响

理想状况下,极板数量增加即增加极板反应面积,处理效果会相应提升,且电能利用率保持不变。然而图 3 中,装置A 中4 对电极条件下的处理效果低于3 对电极。这是因为在装置A 中,极板是卡在内壁上安装的,且极板宽度与内壁宽度相同,因此水流无法绕过极板,只能从极板上的小网孔中通过,过多的极板在一定程度上起到了隔板的作用,从而阻碍水中氧化剂与有机污染物的充分混合,使得反应器内部短流现象严重,氧化剂传质速度下降,导致处理效果下降〔17〕。相比之下,装置B 使用4 对电极时的COD 去除效果优于3 对电极,说明装置B 的结构一定程度地解决了4 对电极板阻碍传质速度的缺点,并显示出电催化氧化反应过程中电极面积越大 COD 去除率越高的优点,装置B 整体去除效果优于装置A。同时图 4 还显示,即使是使用了4 对电极板,装置B 的能耗也低于使用3 对电极板的装置 A,且能耗一直低于250 W·h/g,说明装置B 经过结构改善后更能提高电能利用效率并充分利用4 对电极的优势。

由上述实验结果可知,在电催化氧化反应中,若溶液中氧化剂的传质速度是COD 去除效率的限制因素时,提高电能供给和有效反应面积无法大幅提高处理效率,而要通过提高传质速度才能实现,这样做的同时还能提高电能利用效率〔11〕,降低能耗。

2.2 动态条件下的处理效果及能耗

静态处理下的污水流态为完全混合式,动态处理部分为推流循环式流态,以此研究反应器内废水的不同流态对电催化氧化反应的影响,结果见图 5、 图 6。

图 5 动态条件下对COD 的处理效果

图 6 动态条件下的处理能耗

如图 5 所示,流速为400 mL/min 时COD 的处理效果最差,处理360 min 后,COD 仅从123.6 mg/L 降至92.1 mg/L,而同样处理360 min 后,流速为20、 50、200 mL/min 情况下的处理效果相差不大。从图 5 还可知,流速为50 mL/min 的情况下COD 去除速度是最快的,处理120 min COD 可降低到72.6 mg/L,已接近最低值。再结合图 6 可知流速为50 mL/min 条件下的EC 始终保持最低,120 min 时仅为78.6 W·h/g,所以流速50 mL/min 为最佳值。

结果说明,在推流循环流态下,过大或过小的流速都不利于反应的进行。因为污水是循环处理的,所以不同流速下污水的实际处理时间都一样,此时若水流速度过快,污水无法与极板充分接触从而导致电能利用效率降低,若水流速度过慢,虽然极板间局部COD 去除率高但整体COD 去除速度却较低。所以只有适宜的流速才能一方面保证了氧化剂的传质速度,另一方面也保证了有机物与氧化剂结合并发生氧化反应的时间,最终达到不仅提高COD 降解速率及效率,还使电能得到高效利用。具体参见http://www.dowater.com更多相关技术文档。

3 结论

(1)电流密度决定直接氧化反应的速度和间接氧化反应产生氧化剂的速度,只有适宜的电流密度才能保证较高的处理效率及较低的能耗。

(2)电极板对数增加会增加电催化氧化的有效反应面积,加快COD 降解速率,但也会阻碍反应器内水流混合,导致处理效率提升不明显甚至降低,处理能耗上升。若想通过增加极板数量来达到加快 COD 降解速率的目的,则需要优化反应器结构来加强水流混合效果。

(3)该体系下的最佳运行条件为:在反应装置B 中,极板4 对、电流密度100 A/m2、推流循环、流速 50 mL/min、处理时间120 min。此时污水COD 由 123.5 mg/L 降至72.6 mg/L,满足膜工艺进水水质要求,去除率达到58.8%,且能耗最低,单位COD 去除能耗为78.6 W·h/g。