酱油生产废水属于比较难处理的工业废水。虽然其BOD5/COD 值一般大于0.4,可生化性好,但由于含有大量难降解有机物,色度的生物降解性差,盐度高以及污染物负荷变化较大,传统活性污泥法对该废水的处理效果较差。采用MBR 工艺处理该类废水,可以利用膜的截留作用保持反应器内较高的污泥浓度及较强的抗冲击能力,避免传统活性污泥法处理酱油废水时色度与COD 去除不同步的现象,而且可以减少剩余污泥产量。

1 工程概述

广东省鹤山市某调味品公司以生产酱油为主,兼营酱品及腐乳的生产。由于生产中各工段排放的废水不同,所以排放口的废水水质波动很大(见表1) 。

表1 酱油废水水质

Tab.1 Wastewater quality

该公司原建有一套处理能力为1 000 m3/d 的厌氧/SBR/物化处理系统,存在的主要问题有: ①抗冲击负荷能力不强,系统出水水质不能稳定达标; ②物化处理加药量非常大,运行费用高; ③处理水量不能满足企业发展需要; ④原有工艺占地面积较大,用地紧张制约了企业的扩产。

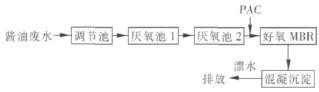

在前期试验研究的基础上,该公司对原有废水处理工艺进行了改造,改造后处理能力为2 000m3/d。工艺流程如图1 所示。

图1 改造后酱油废水处理工艺流程

Fig.1 Flow chart of reconstructed process

调节池容积为1 000 m3,水力停留时间为16 h。厌氧工序分2 段,厌氧1 由2 个总容积为1 500 m3的池塘组成,水力停留时间为24 h; 厌氧2 为人工强化厌氧工段,池体为钢筋混凝土结构,尺寸为50 m× 18 m×6 m,分8 格,有效容积为4 500 m3,池内投加聚乙烯球形填料,水力停留时间为72 h。

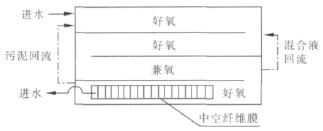

好氧池为钢筋混凝土结构,有效容积为3 000m3,分4 格(见图2) 。其中第1、2 格为好氧池(DO>2.5 mg/L),第3 格为兼氧池(DO <1.0 mg/L),第4 格为好氧MBR 池(DO >2.5 mg/L) 。第1、2 格主要用于降解有机物以及硝化反应; 第3 格则通过兼氧反硝化脱氮,第3 格末端的泥水混合物以200%的比例回流到第2 格的起始端。第4 格浸没式安装中空纤维膜组件,该膜组件采用片式改性聚丙烯膜,孔径为0.1 μm,每片膜面积为8 m2,共1 800 片,总膜面积为14 400 m2,膜组件尺寸(L ×B) 为800 mm×500 mm。第4 格末端的污泥通过污泥泵定期回流到第1 格的起始端。第1、2、3 格的污泥浓度为7 000 mg/L,第4 格的污泥浓度>8 500mg/L。好氧工艺采用真空泵抽吸出水。在运行过程中发现,随着系统的运行pH 值会有下降趋势,故每天向系统投加碱(NaOH),投加量为100 kg/d。

图2 MBR反应池的平面示意

Fig.2 Schematic diagram of MBR tank

好氧出水进入混凝沉淀工艺,混凝反应时间为30 min,沉淀池采用平流沉淀池,表面负荷为1 m3/(m2·h),尺寸(L×B×H) 为20 m×4.2 m×5 m,沉淀时间为2 h。沉淀池出水通过管道混合器投加含次氯酸钠13%的漂水,经过氧化脱色后排放。

2 工艺运行效果

2. 1 厌氧工段

厌氧工段于2009 年8 月开始调试运行,接种污泥取自附近市政污水厂的干化污泥及原工程厌氧段的污泥。加入污泥后连续小流量向厌氧2 进水,并逐渐增加进水量直至设计流量。

在厌氧处理的前60 天,COD 去除效果不明显,可能因为厌氧污泥的生长比较缓慢,其COD 去除率仅为30% 左右。随着厌氧污泥的增长,出水COD开始明显下降,运行3 个月后,厌氧出水COD 稳定在500 mg/L 左右,去除率>60%。

厌氧过程会导致废水中氨氮明显升高。前60天氨氮的增加不明显,在180~190 mg/L 之间波动。随后,出水氨氮快速升高到200 mg/L 左右并逐渐稳定,其原因是大量有机氮经厌氧转化为氨氮。

在厌氧过程中,色度也明显升高。前60 天色度基本在380~400 倍范围内波动,其后稳定在400 倍左右。其原因可能是一些蛋白质中的褐色素被分解释放,并且厌氧池没有遮光,致使大量的酱油色素由于太阳光的暴晒而致色度加深。

厌氧池出水浊度经过初期的波动之后,基本可以稳定在100 NTU。

2. 2 好氧工段

好氧工段于2010 年4 月开始调试,接种污泥取自附近市政污水厂的干化污泥。

实际运行情况表明,需要较长时间的调试期才能使好氧MBR 的处理效果稳定下来。出水COD 在前200 天内波动范围为150~360 mg/L,去除率为28%~70%。其原因可能是废水盐度与氨氮均较高,系统中微生物抗冲击能力差,需要较长的稳定期。另外,系统调试到160 天时,工程所在地进入冬季,水温较低导致系统污泥的性能变差。随着各种条件的稳定,活性污泥微生态系统日益稳定,COD去除率也逐渐稳定。运行到230 天后,出水COD 稳定在160 mg/L 左右,此时的BOD5仅为3.4 mg/L,说明剩下的COD 多属于难生物降解部分。色度的去除效果与COD 相似,同样出现了较大的波动,在运行200 天后,出水色度才逐渐稳定在100 倍左右。

好氧工段对氨氮的效果比较理想,出水氨氮基本在10 mg/L 以下,其原因可能是MBR 中硝化菌生长良好,以及好氧池第3 格的兼氧区有较好的脱氮效果。与很多研究的结论一致,MBR 出水中浊度基本能保持在1 NTU 以下。氨氮和浊度均达到了广东省《水污染物排放限值》(DB 44/26—2001) 的要求。

2. 3 混凝沉淀与氧化脱色

针对MBR 出水中COD 和色度不达标的问题,进一步采用了混凝沉淀和氧化脱色工序。

随着PAC 投加量的增加,出水COD 先降后升,加药量约为80 mg/L 时,出水COD 能保持在90 mg/L 以下,出水色度约为60 倍。

投加含次氯酸钠13% 的漂水可以明显去除废水中的色度,投加量越大,脱色效果越好。当投加量>1 mL/L 时,出水色度基本低于40 倍,可以达到DB 44/26-2001的要求。具体参见http://www.dowater.com更多相关技术文档。

2. 4 主要经济指标

改造后新工艺的电费为0.57 元/m3、药剂费为1.9 元/m3,而原工艺采用SBR 法时电费与药剂费分别为0.85 元/m3 和3.2 元/m3,新工艺的运行费用明显降低。如果考虑膜折旧与人工费用,新工艺处理该企业酱油废水的运行成本基本可以控制在3.0 元/m3。另外,新工艺的表观污泥产率基本小于0.1 gMLSS/gCOD,比传统活性污泥法的污泥产率(>0.3 gMLSS/gCOD) 低,剩余污泥量明显降低,污泥处理费用也减少。

3 结论

对某调味品公司的酱油废水处理工艺进行改造,采用厌氧/好氧MBR/混凝沉淀/氧化脱色工艺,稳定运行后出水水质分别为: COD <90 mg/L、氨氮<10 mg/L、色度<40 倍、浊度<1 NTU,各项指标均可达到广东省《水污染物排放限值》(DB 44/26-2001) 的要求。经济指标分析表明,该工艺运行费用低,可行性良好。