选择合适的处理工艺,对降低投资运行费用和保证处理效果至关重要。针对印染厂如何处理污水的问题,国内外学者作了大量的试验研究,本文就从以下几个方面来阐述一下印染厂污水的处理问题。

但当印染工艺、采用的纤维种类和加工工艺变化后,污水水质将有较大变化。近年来由于化学纤维织物的发展,仿真丝的兴起和印染后整理技术的进步,使PVA浆料、人造丝碱解物(主要是邻苯二甲酸类物质)、新型助剂等难生化降解有机物大量进入印染污水,其CODCr浓度也由原来的数百mg/L上升到2000~3000mg/L以上,BOD5增大到800mg/L以上,pH值达11.5~12,从而使原有的生物处理系统CODCr去除率从70%下降到50%左右,甚至更低。

印染各工序的排水情况一般是:

(1)退浆废水:水量较小,但污染物浓度高,其中含有各种浆料、浆料分解物、纤维屑、淀粉碱和各种助剂。废水呈碱性,pH值为12左右。上浆以淀粉为主的(如棉布)退浆废水,其COD、BOD值都很高,可生化性较好:上浆以聚乙烯醇(PVA)为主的(如涤棉经纱)退浆废水,COD高而BOD低,废水可生化性较差。

(2)煮炼废水:水量大,污染物浓度高,其中含有纤维素、果酸、蜡质、油脂、碱、表面活性剂、含氮化合物等,废水呈强碱性,水温高,呈褐色。

(3)漂白废水:水量大,但污染较轻,其中含有残余的漂白剂、少量醋酸、草酸、硫代硫酸钠等。

(4)丝光废水:含碱量高,NaOH含量在3%~5%,多数印染厂通过蒸发浓缩回收NaOH,所以丝光废水一般很少排出,经过工艺多次重复使用最终排出的废水仍呈强碱性,BOD、COD、SS均较高。

(5)染色废水:水量较大,水质随所用染料的不同而不同,其中含浆料、染料、助剂、表面活性剂等,一般呈强碱性,色度很高,COD较BOD高得多,可生化性较差。

(6)印花废水:水量较大,除印花过程的废水外,还包括印花后的皂洗、水洗废水,污染物浓度较高,其中含有浆料、染料、助剂等,BOD、COD均较高。

(7)整理废水:水量较小,其中含有纤维屑、树脂、油剂、浆料等。

(8)碱减量废水:是涤纶仿真丝碱减量工序产生的,主要含涤纶水解物对苯二甲酸、乙二醇等,其中对苯二甲酸含量高达75%。碱减量废水不仅pH值高(一般>12),而且有机物浓度高,碱减量工序排放的废水中CODCr可高达9万mg/L,高分子有机物及部分染料很难被生物降解,此种废水属高浓度难降解有机废水。

印染污水处理工程设计要点

(一) 根据生产工艺、废水种类和性质确定治理方案

熟悉生产工艺是进行工程设计的前提和基础。因染色工业门类较多、染料及助剂种类多样,其治理的工艺设计不尽相同。一般而言,印染废水治理工程设计时,对生产工艺和废水来源应了解:生产工艺流程、印染织物的种类、染料及助剂的种类、生产工序中各排水节点的排水水质和水量。

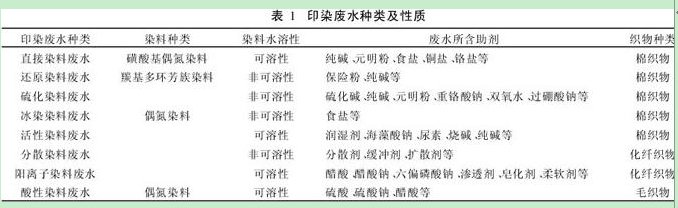

1 印染废水种类

印染废水实际是一大类废水,印染种类多,情况复杂,就染料品种就有活性染料、直接染料、还原染料(士林染料)、硫化染料、冰染染料(纳夫妥染料)、分散染料、阳离子染料、酸性染料等;就染色产品又可分为棉、化纤、毛、麻、丝绸、针织等。各类废水性质有一定差别。见下表:

2 印染污水处理技术路线

印染污水处理工艺归纳起来有三大类,即物理法、化学法、生物法,每类又分若干技术单元。混凝沉淀和气浮对硫化、分散、还原、冰染等疏水性染料废水一次性处理效果较好,COD去除率达50%-70%,色度去除70%-80%,而酸性、阳离子等可溶性染料,可在废水中加入高度分散的无机吸附剂(如澎润土等)进行吸附气浮。厌氧生物处理对直接染料、活性染料、酸性染料、阳离子染料等可溶性染料大多数在不同程度上是可降解的,同时,厌氧试验水力停留时间3d和8h结果差别不大,表明厌氧过程是在起始阶段(水解阶段)进行。

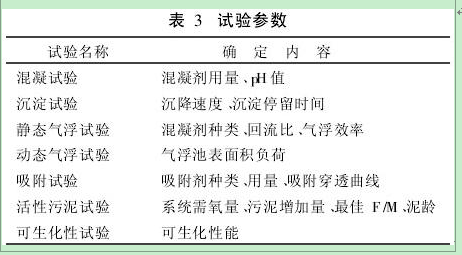

BOD5/CODcr≥0。3的可生化印染废水经好氧生物处理,均能达标排放。为解决印染废水的脱色问题,根据美国EPA对不同处理方法的脱色试验(见表2)表明:染色废水可采用物化-生化组合工艺进行脱色。为确保脱色效果,在必要时可后加化学氧化法进行脱色。

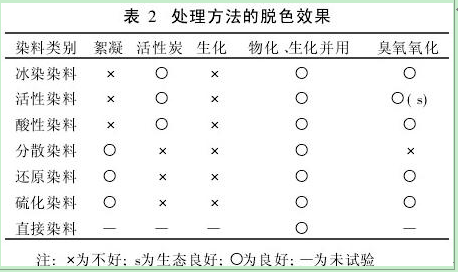

许多印染污水治理工程达不到预期要求的主要原因在于没有掌握可靠的水质、水量资料,只凭经验估算,设施的容量或停留时间不够等原因。要掌握可靠的资料,应了解:废水排放规律,即废水、水量及水质动态;掌握废水排放的水量;掌握废水的水质。必要时应现场取样分析或测试。特定的染色废水采用某种工艺处理的可行性必须通过试验来验证。并通过试验筛选合适的药剂及各种设计参数(见表3)。

印染污水的工程设计必须要以试验为基础,如果没有试验作为确定参数的依据,设计出工程的风险性较大。因为绝大多数印染废水中所含染料种类较多、废水性质复杂、带有不确定性,很难凭经验来设计工程参数。如某印染企业工程设计时凭经验设计参数,生化停留时间定为4h,造成印染废水,特别是活性染料染色时的废水脱色效果不明显。经回顾性分析发现:生化停留时间设计过短是造成这一现象的原因。

(三) 污染治理工程优化

1 清污分流 分级处理

印染污水按其产生的工段可以分为三部分:前处理废水、染色废水、后整理废水。前处理废水含pH、COD、染料;染色废水主要污染物为:pH、COD、色度;后整理废水含:pH、COD。由此可以看出,印染废水可以分别处理,特别是后整理废水,其废水可以进入生化工段处理,可以节约处理运行费用。如废水中含有重金属、硫化物等对微生物有毒性作用的物质时,为了减轻后续处理生化工段的毒性,应先采用前处理以减轻对微生物的毒性。因此,硫化染料在处理前进行曝气或沉淀脱硫是完全必要的。

2 优化处理单元的次序

为了节省运行成本、减少药剂费用等,应根据污水的性质,确定处理单元次序。如:废水中含磷浓度高,为避免磷酸盐对生化的负面影响,最好采用先生化后气浮;废水中pH值较高,最好采用先气浮后生化;染色废水常采用酸性絮凝、化学氧化作为预处理,酸性絮凝去除高分子物质,化学氧化去除低分子物质;当废水中硫化染料多时,先氧化部分还原物质再絮凝;当废水中含分散、硫化、冰染染料时先絮凝等。

3 强氧化深度处理

对普通方法难以脱色的活性艳红等废水,可采用光化学氧化、臭氧氧化、光化学催化氧化等强氧化法进行强制脱色。其中臭氧氧化是一种很好的脱色方法,但对其染色废水TOC去除率较低,可将其作为生化的前置工段进行废水治理。光化学氧化、非均相光化学催化氧化对TOC去除较明显,如废水排放对TOC亦有要求时,亦可采用UV/O3或者UV/O3/Fe2+组合工艺,或均相光化学催化氧化法作为后接工段进行处理。具体参见http://www.dowater.com更多相关技术文档。

4 推行清洁生产、实行污染源全过程控制

目前,印染行业清洁生产主要有四个方面:第一,前处理工段的退浆新工艺,如原涤棉混纺物上的浆料一般都以PVA(聚乙烯醇)为主体,废液中污染物含量较高,且PVA难以生化降解,上海纺织科研院研制的酸化木薯淀粉浆,即GZ-Z组合浆,具有操作方便、成本低、废水污染物少的特点;第二,染色工艺改革,如毛皮媒染时,改变媒染工艺,媒染液可多次重复利用;第三,染料种类的优化,如使用活性染料较多的棉印染行业采用新型双活性基团(一氯均三嗪和乙烯砜基团)代替普通活性染料,提高染料上染率,减少废水中染料残留量;第四,冲洗、漂洗水循环利用,提高水资源的综合利用率。通过清洁生产工艺,可减轻设施的处理负荷,对节约投资及运行成本很有效。

(四)方案设计原则

1可行性原则。在工程设计中,在确保工艺可行的同时,兼顾经济上许可的能力(总投资费用省、运行费用低等),考虑工艺上的可行性与经济上的可行性协调统一。

2可靠性原则。通过对印染行业目前废水处理情况的调研,结合多年从事废水处理的经验,同时借鉴目前印染废水处理的成功个例,并与当前先进的废水处理设备相融合,制定合理、成熟、可靠的废水处理工艺,确保废水处理系统能长期、稳定、可靠地运行。

3先进性原则,采用当前废水处理的先进工艺和设备。

4操作管理方便,技术简单实用,提高操作管理水平,实现科学现代化的管理。

5避免二次污染,在治理废水的同时,避免污泥和噪音产生二次污染。