摘要:电镀废水的成分非常复杂,除含氰(CN)-废水和酸碱废水外,重金属废水是电镀业潜在危害性极大的废水类别。多数废水为含铬(Cr)、 镍(Ni)、含镉(Cd)、铜(Cu)、锌(Zn)废水,而含金(Au)和银(Ag)贵重金属废水直接回收。随着电镀工业的快速发展和环保要求的日益提高,目前,电 镀废水治理已开始进入清洁生产工艺、总量控制阶段,但是进步的资源回收利用和闭路循环将是发展的主要方向。所以现所提出的微滤+反渗透处 理回收电镀废水技术,将会被更多企业采用。

关键词:电镀废水;膜分离;微滤;反渗透

1.概述

电镀是利用化学和电化学方法在金属或在 其它材料表面镀上各种金属。广泛应用于机器 制造、轻工、电子等行业。为提高镀件的质 量,电镀生产中使用的电镀添加剂种类和数量 越来越多,成分也越来越复杂,这些添加剂含有 与重金属离子络合作用较强的成分,如:酒石酸、 EDTA、焦磷酸盐、柠檬酸和氨等,在采用传统 化学沉淀法处理电镀废水过程中,重金属离子 就不能完全形成氢氧化物沉淀,其中的重金属 离子含量极容易超过国家废水排放标准。以本 公司设计施工的上海世界知名拉链电镀厂,电 镀废水采用双膜法深度处理里回用实现零排 放,取得经济与环境效益的双重收益为案例, 论证双膜法工艺的优异。

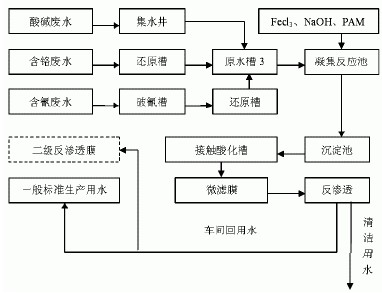

2.工艺流程

|

3.前段传统工艺说明

3.1化学沉淀对高浓金属处理

本案例工艺前段处理采用传统电镀重金属废水基本治理技术。化学沉淀法,是使废水中呈溶解状态的金属离子,转变为不溶于水或者溶解度很低的金属化合物,包括碱性条件下氢氧化物沉淀法和硫化物沉淀法等。此法可以处 理高浓金属离子,但是不能够对微量离子进行去除。随着环保要求标准不断提高,仅靠化学沉淀不能够让废水稳定达标排放,尤其是铜离子和磷经常超标,考虑到经济效益和环保效益所以增设了后续双膜深度处理工艺,全部废水分质回用实现零排放。

3.1.1中和沉淀法

在含重金属的废水中加入碱提高废水的 PH值,使重金属生成不溶于水的氢氧化物絮 凝体沉淀加以分离。中和沉淀法操作中需要注 意以下几点:(1)根据废水中含有的金属离 子情况,控制合适的pH值。(2)当废水中 含有两性金属时,pH值高会出现再溶解,因 此要严格控制pH值,实行分段沉淀;(3) 废水中有些阴离子如:卤素、氰根、腐植酸等,可与重金属形成络合物,因此要在中和之 前需经过预处理;(4)有些颗粒小,不易沉 淀,则需加入絮凝剂辅助沉淀生成。通过大量 试验与实际运行,此工艺在车间废水排放变化 较大情况时,处理水铜离子经常超过0.5mg/l 一级标准,严重时候会接近5mg/l。

3.1.2硫化物沉淀法

为了强化铜处理效果,也试验加入硫化物 药剂,使废水中重金属离子生成硫化物更好的 沉淀除去。与中和沉淀法相比,S2-与Cu2+形成 CuS具备更低的溶度积,难溶于水不溶于稀盐 酸。但是形成金属硫化物单质细小不容易沉 淀,需要投加絮凝剂或者助凝剂。并且硫化物 投加不能过量,否则遇酸生成硫化氢气体,产 生二次污染。

3.2氧化还原处理

3.2.1化学还原法

电镀废水中的Cr主要以Cr6+离子形态存在,因此向废水中投加还原剂将Cr6+还原成微毒的Cr3+后,投加石灰或NaOH产生Cr(OH)3 沉淀分离去除。其治理原理简单、操作易于掌握、能承受大水量和高浓度废水冲击。根据投加还原剂的不同,可分为FeSO4法、NaHSO3法、铁屑法、SO2法等。

3.2.2化学氧化法

氧化法是投加强氧化剂对污染物氧化处 理,例如破氰、投加漂水降低COD方法。

3.3吸附法

利用吸附法处理电镀重金属废水的吸附剂 有活性炭、腐植酸、海泡石、聚糖树脂等。活 性炭装备简单,在废水治理中应用最广泛,但 活性炭再生效率低,运行时间短极容易失效, 更换成本更是昂贵,且活性炭处理水质很难达 到回用要求,稳定达标都困难。活性炭对有机 物的吸附能力很强,但是对金属吸附效率低、 速度慢、饱和容积小。以本拉链厂电镀废水工 程为例,原工艺进水铜离子小于1mg/l,水量 700立方米/天,出水0.2mg/l,吸附量490g, 如此仅能有效运行一个月,现场没有设计再生 装置失效后更换。活性炭共2个塔、每个8 吨,这样更换一次费用就是16万,如此之高 很少有工厂能够接受,同时因环保指标提高及 政策要求很快更换为双膜,实现零排放。

3.4生物处理技术

根据生物去除重金属离子的机理不同可分 为生物絮凝法、生物吸附法、生物化学法以及 植物修复法。此工程案例采用接触酸化槽处理 电镀沉淀池调节水,主要针对不达标的铜离 子。接触酸化槽中能够培养出几百种菌群,使 水中胶体悬浮物相互凝聚沉淀。对重金属有絮凝作用的约有十几个品种,生物絮凝剂不仅氨 基和羟基可与Cu2+等重金属离子形成稳定的鳌 合物而沉淀下来。同时接触酸化槽中采用了兼氧式工艺,使好氧与厌氧交替运行。在厌氧条件下产生H2S可与废水中的重金属离子,生成溶解度很低的金属硫化物沉淀而被去除。同理接触氧化槽能处理微量未除去Cr6+,去除率可达99.7%。

4.膜分离技术

4.1微滤膜技术特点

微滤英文缩写:MF,它的过滤孔径在: 0.1um以上,远远够不上脱盐的那种精度,所 以它的脱盐率为0。微滤过程操作分死端过滤 和错流过滤两种方式。在死端过滤时,小于膜 孔的溶质粒子在压力的推动下可以随水一同透 过膜,大于膜孔的溶质粒子被截留,通常堆积 在膜面上。随着时间的增加,膜面上堆积的颗 粒越来越多,膜的渗透性将下降,这时必须停 下来清洗膜表面或更换膜。错流过滤是在压力 推动下料液平行于膜面流动,把膜面上的滞留 物带走,从而使膜污染保持一个较低的水平。 微滤膜使用方式分为在实际运行过程中有 很多差异,液中膜把膜片浸在生物处理池中, 这样可以强化生物处理效果,减少修建生物二 沉池。也可以使用管式微滤膜,如同反渗透一 样运行,这样在膜的清洗过程中比较方便运行 管理,可以使用高浓度清洗液在线清洗,每次 清洗后运行时间久同时膜片容易更换。这两种 都属于MBR工艺,考虑到间歇运行特点,采用后种方式管式膜处理沉淀池出来接触酸化槽 废水。

4.2超滤膜

超滤膜是一种具有超级“筛分”分离功能的多孔膜。它的孔径只有几纳米到几十纳米,只有一根头发丝的1‰,在膜的一侧施以适当 压力,就能筛出大于孔径的溶质分子,以分离 分子量大于500道尔顿、粒径大于2~20纳米的颗粒。超滤膜属于深层过滤,后者具有较致密的表层和以指状结构为主的底层,表层厚度为0.1微米或更小,并具有排列有序的微孔。超滤也可以说介于微滤和反渗透之间的性能, 产水水质达到生活杂用水标准,对反渗透的保护远远好于微滤膜,有条件的工程可以优先考虑采用超滤+反渗透工艺。

4.3反渗透

目前,反渗透膜如以其膜材料化学组成来分,主要有纤维素膜和非纤维素膜两大类。如按膜材料的物理结构来分,大致可分为非对称膜和复合膜等。在纤维素类膜中最广泛使用的是醋酸纤维素膜。该膜总厚度约为100μm,全表皮层的厚度约为0.25μm,表皮层中布满微孔,孔径约5~10埃,故可以滤除极细的粒子,而多孔支撑层中 的孔径很大,约有几千埃。非纤维素类膜以芳 香聚酷胺为主要品种,其他还有聚酰胺膜,壳聚糖膜,聚砜酰胺膜,聚四氟乙烯接枝膜,聚乙烯亚胺膜等等。近年来发展起来的聚酰胺复合膜,高交联度芳香聚酷胺由苯三酰氯和苯二胺聚合而成。由于这种膜是由三层不同材料复合而成故称为复合膜。反渗透膜的品牌:海德能膜、陶氏膜、通用流体膜、东丽膜、世韩膜等。

由于反渗透脱盐能力极强,在污水处理回 用中,对溶解固形物仍然可以稳定达到95% 以上,COD和BOD的去除率在97%左右,因 此其处理出水指标高于自来水,部回用水不需 要软化即可作为锅炉补给水,省去软化设备和 软化药剂。本工程每天不但减少700吨自来水 消耗量,同时不再向附近水体排放700吨污 水,在一定程度上节约成本,有很高点的环境 效益和经济效益。

反渗透出水电导大的原因:反渗透清洗条 件在正常操作过程中,反渗透元件内的膜片会 受到无机盐垢、微生物、胶体颗粒和不溶性的有机物质的污染,这些污染物沉积在膜表面, 导致标准化的产水流量和系统脱盐率分别下降 或同时恶化,需要及时清洗。

5.电镀重金属废水治理技术展望

随着全球可持续发展战略的实施,循环经济和清洁生产技术越来越受到人们关注。电镀重金属废水治理已向清洁生产工艺、物质循环利用、废水回用等综合防治阶段发展。未来电镀重金属废水治理将贯彻循环经济、重视清洁生产技术的开发与应用;采用全过程控制、结合废水综合治理、最终实现废水零排放。电镀废水种类繁多,各种电镀工艺差异很大,仅使用传统废水治理方法往往有其局限性,达不到严格的环境要求,同时不稳定。综合多种治理技术特点的膜技术,因其稳定优异的性能,无可替代的深度处理技术,处理后水可以直接回用的经济价值和环保价值必将逐步受到重视。

结束语

综上所述,虽然化学法、物理化学法、生物化学法都可以治理和回收废水中的重金属,但一般都具有选择性,一种工艺只吸取或处理一种或几种金属,并且不能深度处理,从而限制废水回用对环境始终有很大污染和破坏。但通过双膜法处理重金属重污染污水运行成本低、效益高、容易管理、不给环境造成二次污染、处理废水可以回收利用、实现零排放,有利于生态环境的保护和改善,其必将受到应有重视。

参考文献

[1]许振良.膜法水处理技术[M].北京:化学工业 出版社,2008:1-2.

[2]王伟文.秦兵电镀废水治理试验研究[J].油气 田环境保护,2008,10(2):36-37.

[3]李维,马晓.膜技术对含重金属废水处理 技术研究[J].北京大学学报,2007.

[4]李原驰.汤唯佳废水的应用研究[J].福州大学 学报,2006,31(1):116-119.

[5]张建梅,姜叶琴.重金属废水处理中的应用[J]. 环境科学与技术,2002,25(3):46-48.来源:谷腾水网