1前言

焦化废水是在原煤高温干馏、煤气净化和化工产品精制过程中产生的废水,其主要来源有三个:一是剩余氨水,它是在煤干馏及煤气冷却中产生出来的废水,其水量占焦化废水总量的一半以上,是焦化废水的主要来源;二是在煤气净化过程中产生出来的废水,如煤气终冷水和粗苯分离水等;三是在焦油、粗苯等精制过程中及其它场合产生的废水。焦化废水是含有大量难降解有机污染物的工业废水,其成分复杂,含有大量的酚、氰、苯、氨氮等有毒有害物质,超标排放的焦化废水对环境造成严重的污染。

目前,国内约有50%焦化厂使用传统的好氧污泥法处理废水[1],虽然出水的酚、氰、BOD5基本达到排放标准,但对氨氮和CODcr值一直很难达标。

北营钢铁集团焦化公司一炼焦焦化废水处理系统采用传统的活性污泥工艺,其出水CODcr、NH3-N严重超标。2000年该公司在焦炉大修改造时,又配套建成焦化化产回收工艺和处理能力为70m3/h的酚氰废水处理站,采用A-A/O工艺处理蒸氨废水和其它废水。经过污泥培养、驯化、调试运行,外排水中污染物达到了《钢铁工业水污染物排放标准》(GB13456-1992)中的二级标准。

2水质与工艺流程

2.1焦化废水水质

目前北钢集团焦化公司工业废水主要包括终冷洗涤水、粗苯分离水、剩余氨水等废水,这些废水全部集中在一起送往蒸氨塔蒸氨,水量不大但污染物浓度很高。具体指标见表1。

表1处理站进水指标 | ||||||||||||||||||||||||||||||||

2.2工艺流程及原理。

2.2.1工艺流程图见图1

2.2.2A-A/O工艺原理

污水中的氮主要以有机氮或氨氮形式存在。有机氮可通过细菌分解和水解转化成氨氮。生物脱氮的基本原理是先通过硝化将氨氮氧化成硝酸氮(NO3--N),再通过反硝化将硝酸氮还原成氮气(N2)从水中逸出。

生物硝化作用包括;两个步骤,第一步是通过亚硝酸菌的作用将氨氮氧化为亚硝酸氮(NO2--N),第二步是通过硝酸菌的作用将亚硝酸氮进一步氧化为硝酸氮。进行硝化作用的两类细菌都是革兰氏阴性无牙孢杆菌,并为严格好氧的专性化能自养菌。反应式如下:

由上述反应式计算可知,将1g氨氮氧化为硝酸氮需4.57g氧,并消耗7.14g碱度(以CaCO3计)。另外硝化过程产生酸度,对于碱度低和氨氮浓度高的废水必须外加碱以维持硝化作用所适宜的Ph值。硝化作用的最佳pH值范围为8.0~8.4。

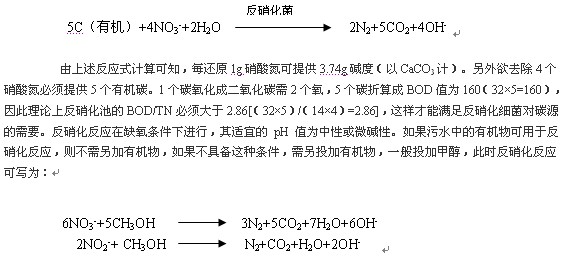

生物反硝化作用是反硝化细菌以有机碳为碳源,将硝酸氮还原为氮气而逸入空气中。反硝化细菌是兼性异氧菌。反应式为:

|

A-A/O工艺,由三段生物处理装置组成,根据微生物存在形式不同,A-A/O工艺又包括活性污泥法和生物膜法。该工艺将预处理的废水依次经过厌氧、缺氧和好氧三段处理,其特点在于在一般缺氧/好氧工艺(A/O)的基础上增加厌氧段。厌氧段能较好地对污水水解酸化,以便提高缺氧/好氧的处理效率(水解酸化促使焦化废水可生化性提高)。目前该工艺是国内较先进的处理焦化废水的生物脱氮工艺。

|

2.3主要构筑物及设备

2.3.1预处理:包括重力除油池、调节池及浮选除油池等内容。

2.3.1.1重力除油池

蒸氨废水及其它酚氰废水大约35m3/h,进入除油池,重油沉在底部,由重油泵抽送至重油罐储存,经进一步油水分离后装车外运;轻油浮至除油池表面,由除油池刮油机收集到集油罐中,通过管道自流入2#吸水井。

2.3.1.2调节池

当生物处理过程不稳定或系统发生故障时,来水不能进入下段处理构筑物时,由调节池储存来水量。当系统运行正常后,再把废水均匀送到1#吸水井。经泵送到除油池进行处理。

2.3.1.3浮选除油池

采用部分水加气浮选工艺,去除乳化油。除油池出水经泵加压后进入浮选器,溶气水采用生产水,压缩空气由生产水经水射器送入溶气罐,在压力溶气罐中生产水溶入压缩空气,充分溶气的生产水进入浮选器,经释放器将水放出,废水中的乳化油与微气泡吸附并浮至浮选器表面,由浮选器内刮油板收集到集油槽中,通过管道进到油水分离池中。浮选器出水经管道自流到3#吸水井。进水量35m3/h。

2.3.2生化处理

主要设施有厌氧池、缺氧池、好氧池、二沉池、污水污泥回收设施、加药几次消泡设施等。

2.3.2.1厌氧池

浮选器出水由泵送至厌氧池,废水与池中组合填料上生物膜(厌氧菌)充分接触进行生化反应。为满足厌氧池和生化池生化反应需要,为微生物提供磷,在3#吸水井内考虑了磷盐管道,运行中应根据实际情况进行操作。

2.3.2.2缺氧池

在此以进水的有机物作为反硝化的碳源和能源,以回流沉淀池出水中的硝态氮为反硝化的氧源,在池中组合填料上生物膜(兼性菌团)作用下进行反硝化脱氮反应,使回流液中的NO2--N;NO3--N转化为N2排出,同时降解有机物。

2.3.2.3好氧池

微生物的生物化学过程主要在好氧池中进行的。废水中的氨氮在此被氧化成亚硝态氮及硝态氮。缺氧池出水流入好氧池,与经污泥泵提升后送回到好氧池的活性污泥充分混合,由微生物降解废水中的有机物,充氧采用双螺旋嚗气器,同时对混合液进行搅拌。另外还需投加纯碱(Na2CO3)及磷盐,纯碱沿好氧池混合液流向分段投加。回流污泥量应为好氧池处理水量的3~4倍。

为了均和好氧池进水水质,在好氧池的进水槽中加入稀释水,以生产消防水作为稀释水。

好氧池上设有消泡水管道,当好氧池中泡沫多时,应打开消泡水管阀门进行消泡。

2.3.2.4二沉池

好氧池末端出水管自流进入二沉池中心管,在二沉池中进行泥水分离。二沉池出水经自流管道流到混凝系统,其中一部分出水由泵送到粉焦沉淀池进行熄焦,多余水流到混凝沉淀系统的混合反应池。

二沉池分离出来的活性污泥经回流污泥泵提升后,大部分作为回流污泥送回好氧池循环使用,剩余部分作为生化过程中产生的剩余污泥,送污泥浓缩池进行浓缩处理。

2.3.2.5回流沉淀池

也是用来分离好氧池出来的泥水混合液。好氧池2/3处出水自流进入回流沉淀池中心管,在回流沉淀池中进行泥水分离。其出水经自流管道流到4#吸水井,和厌氧池出水一起由泵送至缺氧池,经过进水布水器均匀布水,在缺氧池中进行反硝化脱氮。

回流沉淀池分离出来的活性污经管道和二沉池的活性污泥一起经回流污泥泵提升后,作为回流污泥送回好氧池循环使用。

2.3.3后混凝沉淀

进一步降低COD和悬浮物,包括混合反应池、混凝沉淀池等。

2.3.3.1混合反应池

二沉池部分出水用于熄焦后,剩余部分流入混合井,在此投加聚合硫酸铁(PFS)混凝剂,聚丙烯酰胺(PAM)助凝剂,药剂量根据实际需要加入。而后流入絮凝反应池,在混合搅拌机的搅拌下,混凝剂等药剂与废水充分混合反应,其目的使废水中悬浮物形成较大的絮凝体,以便从废水分离出来,经混合反应池出水管道自流到混凝沉淀池进行泥水分离。

2.3.3.2混凝沉淀池

分离后的出水排入生产雨水排水管道,沉淀于池底的污泥经管道送污泥浓缩池处理。

2.3.4污泥处理

主要由污泥浓缩池等组成。

2.3.4.1污泥浓缩池

混凝沉淀池排出的絮凝污泥和二沉池及回流沉淀池排出的剩余污泥,分别由泵送到污泥浓缩池中,污泥在污泥浓缩池中浓缩,分离后的上清液经出水槽收集,并经管道自流回到污水提升井,进入系统重新处理。

污泥浓缩池的运行,应根据实际情况进行,也可按两天排一次泥进行操作,排泥时间约2小时,浓缩后污泥含水率应不大于98%。

浓缩后的污泥经污泥泵提升至槽车送到煤场,掺混在煤中焚烧。

3调试运行及影响因素

3.1调试运行

该焦化厂酚氰污水处理站自2003年初开始投入使用,从本钢焦化厂接种污泥,在好氧池投加了占池容1%左右的焦化污泥,厌氧池和缺氧池未投加污泥。由于接种污泥量少且缺少污泥培养驯化经验,故整个系统一直运转不正常,至10月底好氧池污泥沉降比仅为4%,蒸氨废水处理量为13t/h,整个系统出水酚为140mg/l,COD为2000mg/l。后与大连理工大学环境工程研究设计所合作于11月初重新对生物系统进行了培养驯化工作。根据当时接种污泥量有限和现场实际情况,决定采用对厌氧池、缺氧池和好氧池同步培养驯化。

3.1.1厌氧池和缺氧池的培养驯化

向厌氧池和缺氧池投加了占池容约2.5%活性污泥,控制初始蒸氨废水负荷在10t/h,同时考虑到蒸氨废水中氨氮、酚和氰等有毒物质浓度较高(高于设计进水水质),所以在厌氧池进水处采用一倍多的工业水进行稀释。20天后,在预先放置的供观察生物膜情况的填料串上可看到有一层很薄的生物膜,后逐渐增加蒸氨废水处理量。由于好氧池污泥相对增长较快,在其SV达到30%以上后,于其污泥回流管道上引管至厌氧池和缺氧池,连续进行投泥,经过两个月后,出水COD基本稳定。控制进水氨氮浓度〈300mg/l,酚〈200mg/l氰〈20mg/l;并保证厌氧池温度在35~45℃,缺氧池温度在25~35℃,两池pH值在6~9,

3.1.2好氧池的培养驯化

利用好氧池原有污泥进行培养驯化,同时向好氧池投加工业葡萄糖作为微生物的补充碳源,按照进水浓度、进水量和公式(BOD5):N:P=100:5:1计算磷源(采用磷酸二氢钾作为磷源)用量。另外考虑到好氧池污泥浓度低,耐负荷能力较生物膜系统差,又在进好氧池添加部分工业水进行稀释,根据好氧池污泥性状和出水指标,逐步增加蒸氨废水流量,减少稀释水用量。经过两个月的培养驯化,SV30达到30%左右,蒸氨废水处理量为30~35t/h,好氧池出水酚、氰〈0.5/mg/l,COD基本稳定在200~300mg/l。

3.1.3硝化细菌与反硝化细菌的驯化培养

在缺氧池和好氧池污泥培养过程中,根据进水pH的变化采用纯碱调节,使其稳定在7~8.5之间,并随污泥的增长逐渐加大曝气量,使DO保持在3~5mg/l,经过1个月后,缺氧池开始有气泡生成,并随回流污水量的加大,气泡也增多。经过对缺氧池和好氧池进出水水质的化验也表明氨氮和硝态氮的去处率也在逐渐增加。

但在好氧池的SV%增长到25%,MLSS在2.5g/l左右时,由于风量供应不足,使得DO明显降低,缺氧池气泡也明显减少,硝化和反硝化效果变差。

3.1.4后混凝系统的调试

首先对聚合硫酸铁混凝剂作了静态和动态的试验,结果表明投加量在100~300mg/l时效果最佳。由于二沉池有部分外排水送到熄焦池熄焦导致进入混凝系统的水量有规律波动,因此投药量也要作相应调整,否则影响外排水质;另外,混凝沉淀池排泥要及时,防止出水悬浮物和COD浓度增高。

3.2影响因素

3.2.1溶解氧(DO)

硝化菌是专性好氧菌,以氧化NH3-N或NO2--N以获得足够的能量用于生长。故DO的高低直接影响硝化菌的生长及活性。当DO升高时,硝化速率亦增加,当DO低于0.5mg/l时,硝化反应趋于停止。焦化废水的调试结果表明,好氧池DO应控制在3~5mg/l。

氧的存在会抑制异化反硝化细菌对硝酸盐的还原,从而影响脱氮能否进行到底。有资料报道,氧能抑制有些反硝化细菌合成硝酸盐还原酶,氧可以作为电子受体,从而竞争性的阻碍硝酸盐的还原。只有在环境中DO为零时,反硝化速率才达到最高;随着DO的上升,反硝化速率逐渐趋于零。测试结果也表明悬浮污泥反硝化系统缺氧区的DO应控制在0.5mg/l以下,生物膜法反硝化系统DO可稍微高些,控制在1.0mg/l以下即可。

目前该酚氰处理站鼓风系统运行两台风机,风量严重不足,尤其进入夏季,气温升高,风机性能降低,导致好氧池出水溶解氧<2mg/l,有时为零,影响了硝化细菌的增长速度和泥龄的提高,导致硝化速率较低,因此针对风量较小一是加快新风机的采购,另外适当降低污泥浓度,使SV和MLSS分别控制在20%和2.5g/l左右,化验结果表明氨氮去除率由原来的30%提高到60%。

3.2.2温度

温度对硝化细菌的生长和硝化速率有较大影响。大多数硝化细菌和反硝化细菌适宜的生长温度在25~35℃之间,低于25℃或高于30℃生长减慢,5℃以下硝化反应将基本停止。该系统在冬季通过适当提高蒸氨废水温度和在4#吸水井加蒸汽管加热等方法来提高水温,基本能够满足要求。

3.2.3pH或碱度

硝化反应最佳的pH为8.0~8.4,通过向好氧池投加Na2CO3来调节。反硝化pH为7~8,超8.5缺氧池内气泡明显减少,反硝化率降低,pH高于9.0时,气泡几乎消失,反硝化率接近0。

由于蒸氨系统操作不稳定,经常造成生化系统进水pH值较大波动(5.0~10.0),其中一多半时间pH小于6.5,相应增加了投碱量和工人的劳动强度。2004年5月份通过对蒸氨系统操作系统的改动,向剩余氨水加入NaOH来去除固定铵,同时达到降低氨氮,稳定和适当提高pH,极大改善了生化系统的操作。经改动后,生化进水氨氮由300~700mg/l降到100~200mg/l,pH稳定在8.0~9.0。好氧池氨氮去除率达到80%以上,缺氧池反硝化效果也明显改善,反硝化率达到60%。

3.2.4有机物与氨氮比值(C/N)

废水中各种有机基质,如苯酚类及苯类物质是硝化和反硝化反应过程中的电子供体,是微生物的营养之一,它与废水中的氮含量的比值,是反硝化的重要条件,通常以BOD5/TN大于3为前提或以COD/TKN大于4的要求来控制进水水质。当废水中的BOD5/TN大于3时,即可顺利进行反硝化反应,达到脱氮的目的,无须外加碳源。当BOD5/TN小于3时,需另加碳源达到理想的脱氮效果。经过蒸氨后的焦化废水基本满足COD/NH3-N大于6的要求。

3.2.5泥龄

由于溶解氧的限制,使得污泥浓度一直保持在2~3g/l,相应泥龄在10~15天,低于MLSS>3g/l及泥龄大于50天[3]的理想条件。

3.2.6有毒有害物质的控制

硝化细菌生长缓慢(世代时间约为31h),产率低,当系统负荷受冲击后恢复缓慢;并且硝化细菌对有毒物存在十分敏感,当有毒有害物质浓度超过一定数量时对硝化细菌生长产生抑制作用。焦化废水中的挥发酚、氰化物、氨、苯、硫氰化物及NO2--N等浓度控制不当,均对硝化细菌和反硝化细菌有抑制或毒害作用。经过向蒸氨系统投加NaOH,降低氨氮后,整个系统的COD去除率明显改善,好氧池对COD去除率由原来的70%提高到90%以上,经混凝处理后,系统外排水COD达到150mg/l以下。

4.结论

4.1北钢集团焦化公司采用A-A/O法处理蒸氨后的高浓度废水,COD、氨氮去除率分别在96%、86%,外排水指标基本能够达到GB13456-92二级排放标准。

4.2A-A/O法是目前处理焦化废水较有效的方法,但该法抗负荷冲击能力较差。事故调节池在稳定系统运行的作用不可忽视,应在设计与运行管理中予以重视;同时应加强各排水

工序协调工作,尽可能减少系统水质的波动。

4.3混凝沉淀处理对整个系统水质达标起着重要作用,可进一步使CODcr浓度降低30~50%。

参考文献

[1]杨平,王彬.生物法处理焦化废水评述.化工环保,2001,21(3):144~149

[2]徐亚同,黄民生.废水生物处理的运行管理与异常对策[M].北京:化学工业出版社,2003

[3]梁轶,节能与环保.2001,3:39~40

作者通讯处:邢向军116024大连理工大学环境与生命学院

电话:(0411)84706251 E-mailxxj1997@sina.com 作者: 邢向军 来源:谷腾水网