矿井污水自井下水仓抽出或经排水平洞排出地面,取样分析表明,污水pH值多在3.0~5.0之间,少数矿井因煤层含硫量高、井下存在火区或采空区积水等原因,pH值高达2~2.5,属强酸性污水。同时,由于大多数煤矿采用爆破采煤技术,生产过程中将产生大量微小煤尘,这些煤粉尘进入污水形成浊度极高的高悬浮物污水。SS(悬浮物)从300~1500mg/L不等,有的甚至高达3000mg/L以上。

上述情况表明,对于煤矿污水的处理,重点在于以下几个方面:1)降低悬浮物含量;2)中和污水酸度,去除SO42-;3)去除污水中铁、锰。在实际处理中,对于高悬浮物的强酸性废水,处理工艺显得较为欠缺。常规的“重力沉淀+石灰(或石灰石)”中和的方法常常难以达标排放,处理后的污水仍将对周围环境产生较大污染。因此,对矿井高悬浮物酸性污水处理工艺的实验研究具有重要的应用价值和现实意义。

1、实验方法及工艺

1.1实验方法

为保障实验结果对实际应用的指导性,实验选择在煤矿现场进行,直接使用矿井排出的高悬浮物酸性污水进行实验。实验目的在于研究各工艺环节对污水SS、pH值调整的效果,以制定实际的应用处理方案。实验在贵州省两煤矿现场进行,每个煤矿选取不同时间测试5次,取平均值作为结果进行研究。

1.2水质检测

原水、中间取样等的水质按照国家标准规定方法进行检测。原水水质(单位:mg/L)取样点位置:污水地面排出口

|

|

pH |

SS |

CODCr |

Fe |

Mn |

SO42- |

|

矿井A |

2.5 |

760 |

95 |

320 |

32 |

2280 |

|

矿井B |

3.8 |

1220 |

120 |

80 |

2.5 |

480 | |

1.3工艺流程及说明

实验设计工艺流程:重力沉淀——中和处理——混凝沉降——过滤

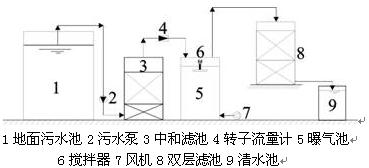

工艺流程图

(1)重力沉淀

酸性污水自井下水仓或水源点排至地面贮水池,自然沉淀4h以去除大颗粒悬浮物。取上部澄清液作为监测点A样品。

(2)中和处理

使用化工杂质泵将地面贮水池上部澄清液送入升流中和滤池,与滤池中CaCO3及MgCO3发生反应:

CaCO3+H2SO4=CaSO4+H2CO3

MgCO3+H2SO4=MgSO4+H2CO3

出水流入曝气池经曝气后发生以下反应:

H2CO3=H2O+CO2

以上反应使污水酸性得以中和处理并实现有效除Fe。取曝气处理后水样作为监测点B样品。

(3)混凝沉降

取中和处理后的水200L进入混凝反应池,按比例加入PAC(5mg/L)+PAM(0.2mg/L),启动搅拌器以200r/min的搅拌速度搅拌3min,静置20min。取上部澄清液水样作为监测点C样品。

(4)过滤

上部澄清液(取点C)自上而下进入无烟煤-石英砂过滤池过滤后排出清水。取清水水样作为监测点D样品。

1.4主要实验设备

1)中和滤池:直径500mm,高1000mm。填料层厚度如下:卵石200mm,石灰石500mm(粒径0.5~3mm,分为两级)。

2)曝气池/混凝反应池:直径500mm,高1000mm。

3)过滤池:直径500mm,高1000mm。采用无烟煤-石英砂滤料,无烟煤层厚度350mm,石英砂层厚度400mm。

4)水泵:化工杂质泵15-80型。

5)风机:KL-350型。

6)实验污水处理量:0.5m3/h

2、实验结果及分析

2.1实验结果

表原水水质及处理结果(单位:mg/L)

|

|

|

pH |

SS |

CODCr |

Fe |

Mn |

SO42 |

|

矿井A |

原水 |

2.50 |

760 |

95 |

320 |

32 |

2280 |

|

取样A |

2.50 |

220 |

90 |

320 |

32 |

2280 |

|

取样B |

6.30 |

180 |

54 |

11 |

1.8 |

1174 |

|

取样C |

6.30 |

55 |

32 |

3.6 |

0.84 |

1170 |

|

取样D |

6.30 |

3 |

15 |

0.65 |

0.24 |

1170 |

|

矿井B |

原水 |

3.80 |

1220 |

120 |

120 |

2.5 |

480 |

|

取样A |

3.80 |

430 |

117 |

120 |

2.5 |

480 |

|

取样B |

6.75 |

350 |

74 |

0.2 |

0.04 |

346 |

|

取样C |

6.75 |

90 |

43 |

- |

- |

346 |

|

取样D |

6.75 |

4 |

22 |

- |

- |

346 | |

2.2实验过程分析

(1)重力沉淀

重力沉淀主要是利用重力作用将污水中比水密度大的悬浮物颗粒沉降分离,但当悬浮物浓度过高(如SS>500mg/L)的情况下,颗粒的沉降将受到其周围颗粒的影响,将发生分层沉淀、压缩沉淀等受阻沉淀现象[2],沉淀速度降低,至使系统在规定处理时间内难以达到良好的沉淀效果。而且在爆破采煤过程中产生的大量微尘(<10μm)进入污水,也难以通过重力沉淀方式去除。

(2)石灰石中和滤池+曝气

常见的煤矿酸性污水处理中常使用加石灰乳液的方法进行中和,该方法反应速度快,但需配置一套复杂的消化及投配系统,且对于强酸性、高铁含量污水的处理产生的渣量大,清渣工作频繁。曾有学者采用石灰石曝气流化床对煤矿酸性污水处理进行研究,取得了较好的实验效果,但实际应用较为复杂。本实验采用升流中和滤池进行处理,升流中和滤池具有滤速高(50~70m/h),结构简单,处理宽容度大(H2SO4≯2000~3000mg/L),处理水量大(1.5~50m3/h)等特点。

实验在控制滤速的同时使用小粒径滤料(0.5~3mm),废水自下而上通过石灰石滤层,小粒径滤料加速了中和反应速度,有效的滤速控制既保障了充足的反应时间,又不致使滤料表面形成CaSO4颗粒发生反应速度减慢或阻塞滤层的情况。经多次实验表明,通过滤池处理后的污水PH值=4.5~5.5,经曝气吹脱CO2后PH值=6~6.5,能充分满足中和处理的要求。同时,曝气过程使空气中O2更多地溶于水中,加快了Fe2+氧化为Fe3+的速度,随着PH值的升高,Fe2+、Fe3+绝大部分被去除。

(3)混凝沉淀、过滤

煤矿污水中含有大量微小悬浮物煤粉及胶体微粒,常规方法难以有效去除。高分子有机混凝剂PAM具有较强的吸附架桥作用及网捕作用,与污水充分混合后,其高分子链能迅速形成“胶体-高分子-胶体”的絮凝体,在水中形成表面能及吸附能力强的网状结构。这些网状物在自身沉淀的过程中能够网捕水中的胶体、泥沙和煤粉的微小颗粒、甚至有机物,形成较大的沉淀去除。同时,高分子絮凝沉淀较无机混凝剂产生的沉淀比较,具有絮体紧密、污泥含水率低的特点。由实验可知,加入高分子混凝剂PAC+PAM后,SS除去效果明显。

混凝沉降后的水通过“无烟煤-石英砂”双滤料滤层的主要作用在于:1)去除混凝沉淀过程中未能去除的细小化学絮体;2)提高SS、浊度、BOD、COD、重金属等的去除率。

通过实验可以看出,本环节工艺极大提高了SS的去除率,且对于COD的降低贡献明显。

3、结论

1)高悬浮物酸性矿井污水通过“重力沉淀——石灰石中和滤池+曝气——混凝沉淀——过滤”的工艺处理后PH值、SS、总硫、总锰、CODCr等指标已达到我国《污水综合排放标准》(GB8978-1996)一级标准的要求;

2)该工艺Fe2+、Fe3+均有较高的去除率(>99%);

3)该工艺对SS去除率高,尤其是对于高浊度污水(SS=500~2500mg/L)的处理效果明显;

4)该工艺流程简单、操作管理简便、运行稳定可靠,出水清澈透明,能广泛回用于煤矿生产过程,具有较大的实用推广价值。

4、工程应用

在实验基础上,该工艺已在贵州省某煤矿应用成功,正在进行广泛推广。实际应用中,为节省场地,提高处理效率,便于管理,对工艺进行了如下改进:

1)中和滤池设置反冲洗管道,防止因污水流速减缓时造成的滤池堵塞现象;

2)增加PH值调整环节,加入少量石灰乳液对PH值进行最终调整;

3)将“PH值调整-混凝-过滤”工艺合并设计在污水综合处理器罐体中完成(处理能力:15m3/h),利用计量泵精确投药,并使用静态管道混合器充分混合污水与药剂,以简化操作和管理,提高处理效率;

4)处理系统中增设污泥干化池,设备及沉淀池中产生的污泥排入干化池进行干化处理。

处理后水样经测试SS=3~5mg/L,pH=6~7,CODCr=31,Fe<0.8mg/L,Mn<0.5mg/L,总硫<0.8mg/L。实际处理效果已达《污水综合排放标准》要求。

5、处理成本分析

|

序号 |

项目 |

费用(元/m3) |

序号 |

项目 |

费用(元/m3) |

|

1 |

电费 |

0.108 |

2 |

PAC药剂 |

0.014 |

|

3 |

PAM药剂 |

0.004 |

4 |

人员操作费用 |

0.04 |

|

5 |

设备/系统折旧 |

0.097 |

6 |

中和剂(石灰石+石灰) |

0.03~0.30 |

|

综合运行费用:0293~0.563元/m3 | |