河北某药业公司是从事生物制药的专业化企业 , 在生产过程中排放出一定量的废水。废水实行清污分流 , 分为高浓度和低浓度两股废水。根据其水量、水质特点 , 我们开发一套高效、低耗的组合处理工艺技术 , 并取得了成功的应用。

1 废水水质、水量及处理要求高浓度废水设计日处理量为 60m 3 , 其 pH 为 3 ~ 4 ; COD Cr 为 10 000 ~ 12 000mg/L ; BOD 5 为 2 500 ~ 3 000mg/L ; SS ≤ 500 mg/L 。低浓度废水排放量为 60 m 3 /d , pH 为中性 , COD Cr 为 800 ~ 1 000mg/L 。废水处理后执行《污水综合排放标准》 (GB8978 — 1996) 二级标准 , pH 为 6 ~ 9 , COD Cr ≤ 300mg/L , SS ≤ 150mg/L 。

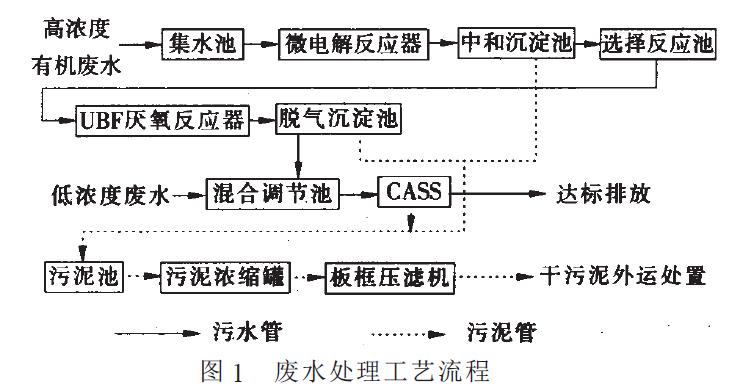

2 废水处理工艺

2.1 处理工艺分析

就该生产废水水质而言 , 废水呈酸性 , 有机污染物浓度较高 , 存在一定量难生物降解物质 , 悬浮物浓度较高 , 含有一定量的色度。其水量虽小 , 但间歇排放冲击负荷较高 , 给生物处理带来一定难度 , 另外还有一定量的低浓度废水。针对以上特点 , 其设计思路为 : ① 清污分流 , 将高浓度废水经合并预处理后再与低浓度废水混合处理。 ② 采用微电解反应、石灰乳中和、隔油沉淀作为生产废水预处理措施 , 可达到降解高分子有机物、脱色、中和、破乳去除悬浮物等目的。 ③ 经预处理的生产废水 , B/C 已基本符合生化进水条件。生化工艺首先采用能耗低、启动快的厌氧复合床反应工艺 , 去除大部分有机污染物 , 后续与低浓度废水混合采用以 CASS 工艺 ( 循环式活性污泥工艺 ) 为核心的好氧工艺 , 适用于季节性生产 , 可有效去除溶解性有机污染物质 , 使废水达标排放。

2.2 废水处理工艺流程

废水处理工艺流程见图 1 。

生产过程中产生的高浓度有机废水汇入集水池 , 由泵提升进入微电解反应器 , 降解大分子有机物 , 提高生化性能 , 然后进入中和沉淀池固液分离后进入选择反应池与回流污泥混合 , 再用泵提升进入 UBF 厌氧复合床反应器 , 废水中的有机污染物在厌氧条件下得到降解 , 厌氧出水经脱气沉淀后流入混合调节池。低浓度废水也汇入其中 , 再用泵提升进入 CASS 反应器 , 经进一步好氧生化降解沉淀处理后达标排放。

3 主要构筑物及设备设计

3.1 微电解反应器

它是基于电化学反应的氧化还原、电池反应产物的絮凝、铁屑对絮体的电富集、新生絮体的吸附以及体层过滤的综合作用。其原理为 : 铁屑是铁碳合金 , 在废水中形成微原电池。碳的电位高 , 形成无数微阴极 , 铁的电位低 , 成为微阳极 , 自动发生微电解反应 , 在酸性条件下 , 电极反应产生具有良好的化学活性 , 新生态的 Fe 2+ 和 Fe 3+ 具有非常好的絮凝性 , 对 SS 和其它污染物有较高的去除效果。设计采用 Φ 1 500 mm × 4 200 mm 微电解反应器 1 台 , A3 型钢结构 , 内衬树脂防腐。内填铁碳填料 , 体积比为 1 ∶ 1 , 穿孔 PVC 板支撑 , 下进水 , 上出水 , 并通入空气以防止填料板结并具有辅助氧化作用。

3.2 中和沉淀

中和沉淀主要用于酸性物质的中和、污染物的沉淀 , 设计中和反应时间为 20 min , 沉淀池表面负荷 1m 3 / ( m 2 · h ) , 外形尺寸为 3 500 mm × 1 800 mm × 3 800 mm , A3 型钢结构 , 内衬防腐涂料 , 采用隔板反应 , 内设长为 1 m 孔径 50 mm 的聚丙烯斜管 , 安装倾角 60 ° 。

3.3 选择反应池

反应池的主要作用是充分利用活性污泥的选择性吸附和降解特性 , 降低水中难降解的有机物 , 为后续废水的厌氧生物处理创造条件。设计水力停留时间为 6 h , 内填悬浮生物填料。

3.4 UBF 厌氧复合床反应器

UBF 是由上流式厌氧污泥床 UASB 和厌氧生物滤器构成的复合床厌氧反应器。其下部为高浓度污泥组成的污泥床 , 其混合液悬浮固体浓度高 , 有良好的布水系统使得废水与污泥充分接触混合。上部为填料及附着的生物膜组成的滤料层 , 可使生物量进一步增加 , 并使气泡与之发生碰撞 , 加速了气、水分离 , 减少了污泥的流失。因而具有处理效率高 , 启动速度快 , 运行稳定等特点 [1] 。

设计采用中温发酵 , 有机负荷 5 kg COD/ ( m 3 · d ) , 水力停留时间为 48 h , 反应器采用钢制结构 , 外形尺寸为 Φ 4 000 mm × 1 000 mm 。池内设布水器、立体弹性填料、三相分离器、蒸汽加温管。内部设置了新型沉淀装置 , 污泥沉淀、回流、气液分离在同一设备内完成 , 使三相分离器的构造相对简单 , 且效果明显。

3.5 脱气沉淀池主要作用是吹脱厌氧出水带出的有害气体 , 沉淀去除厌氧出水夹带的部分厌氧污泥 , 增加水中的溶解氧 , 改善厌氧出水水质 , 为好氧创造条件。同时在某些不利条件下 , 当厌氧反应器受到冲击发生污泥流失时 , 脱气沉淀池能够沉淀收集污泥并回到选择反应池中 , 以保证厌氧反应器运行的可靠性 , 设计脱气沉淀时间为 5 h 。

3.6 混合调节池起到调节综合废水的水量、均和水质及水解酸化的作用。在调节池中增设悬浮球型填料 10 m 3 , 它可提高 BOD / COD 的值 , 增强可生化性 , 填料上的生物膜 , 把部分难降解的大分子有机物水解成易降解的小分子有机物。设计水力停留时间为 12 h , 定期曝气。

3.7 CASS 反应池

工艺采用循环式活性污泥生物反应系统 ( 简称 CASS ) , CASS 工艺是 SBR 工艺的改进型 , 其流程由进水、反应、沉淀、滗水、闲置等基本过程组成 , 各阶段形成一个循环。 CASS 工艺的独特之处在于 , 它提供了时间程序的污水处理 , 而不是连续流提供的空间的污水处理 , 具有以下特点 : ① 污泥活性高 , 沉降分离效果好 ; ② CASS 反应池为间歇进水和排水 , 高浓度污水逐步进入 , 耐冲击负荷 ; ③ 出水水质好 , 去除率高 ; ④ 与 SBR 工艺相比 , 其增设了选择配水和污泥回流区 , 具有更高的去除率和适应能力 ; ⑤ 剩余污泥少 ; ⑥ 降低造价 , 减少占地 , 运行费用低 [2] 。设计中采用 2 组 CASS 反应池交替运转 , 工艺周期 : 进水 4 h ( 进水 2 h 后曝气 ) , 曝气时间 12 h , 沉淀 2 h, 排水 2 h, 闲置 4 h 。池体为钢砼结构 , 每组尺寸为 8 000 mm × 3 500 mm × 4 500 mm 。曝气为非限制性曝气方式 , 采用 2 台低噪声回转式鼓风机供气 , 一用一备 , 选用机型为 HC - 801S 型。其性能参数为 : 风量为 3.25 m 3 /min , 风压为 50kPa , 功率为 5.5 kW , 转速为 500 r/min 。生化池中布气装置采用微孔曝气软管 80 m 。出

水采用自制浮桶式滗水器排出上清液 , 构造简单 , 效果较好。剩余污泥排入污泥池。

3.8 污泥处理系统

各沉淀单元的沉淀污泥和生化单元的剩余污泥进入污泥池 , 再由污泥泵打入 Φ 1.4 m × 3.8 m 的污泥浓缩罐 , 进一步降低污泥含水率 , 压入 10 m 2 板框压滤机进行压滤脱水 , 压滤后产生的干泥饼外运处置 , 清液返回调节池。

4 工程调试及运行效果

4.1 调试

本工程调试主要分为物化处理调试、厌氧调试、好氧调试。物化部分重点确定进入微电解反应器的 pH 控制 , 中和剂石灰乳及絮凝剂 PAM 的投加量。厌氧反应器的启动 , 分接种培养驯化、试运行和负荷运行三个阶段进行 , 首先将接种厌氧污泥置于 UBF 反应器中。系统采用低负荷高去除率方式启动 , 通过配水 , 控制容积负荷 , 经 20 d 左右 , 菌种驯化过程中污泥生长情况良好 , 污泥呈黑色 , 沉降性能好 , 并有微小颗粒污泥生成。进入试运行阶段后 , 保证去除率逐步提高负荷直至整个处理系统进入运行阶段。好氧部分在厌氧调试一个月后同步进行 , 共经过近三个月的调试运行 , 即达到了设计要求。

4.2 运行结果

该工程运行两年来 , 经多次监测 , 系统运行稳定 , 各单元处理效果良好 , 运行工艺数据 ( 平均值 )

见表 1 。

4.3 技术经济分析

工程总投资为 68.8 万元 , 占地面积约 200 m 2 。水处理费用为 4.48 元 /t , 去除 COD 费用约为 0.82 元 /kg5 结论

( 1 ) 工程运行结果表明 : 采用微电解 - UBFCASS 组合工艺处理生物制药废水 , 工艺先进 , 技术合理 , 处理后出水能稳定达到《污水综合排放标准》 ( GB 8978 — 1996 ) 中的二级标准 , 对类似废水治理具有一定的参考价值。

( 2 ) 实际运行中 , 进水水质有时超过了设计要求 , 但出水仍能达到排放标准 , 证明了系统耐冲击负荷能力强 , 生化处理单元运行效果稳定 , 能较好地适应水质的变化。在厌氧前设置微电解预处理单元 , 厌氧与好氧之间设置吹脱沉淀池、缺氧兼氧单元 , 可更好地提高废水的可生化性 , 保证了整个工艺中生物处理效率。

( 3 ) 本工程设计中除钢制设备外 , 所有水池均组合建设 , 且操作房建在地下水池上 , 降低投资、节约占地面积。

|

|