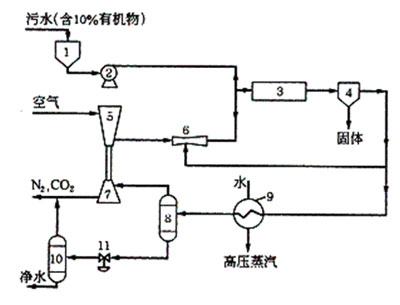

超临界水氧化处理污水的工艺最早是由Modell提出的,其流程见图 7。

|

| 图 7 超临界水氧化处理污水流程 1-污水槽;2-污水泵;3-氧化反应器;4-固体分离器;5-空气压缩机;6-循环用喷射泵;7-膨胀机透平;8-高压气液分离器;9-蒸汽发生器;10-低压气液分离器; 减压器 |

过程简述如下:首先,用污水泵将污水压入反应器,在此与一般循环反应物直接混合而加热,提高温度。然后,用压缩机将空气增压,通过循环用喷射器把上述的循环反应物一并带入反应器。有害有机物与氧在超临界水相中迅速反应,使有机物完全氧化,氧化释放出的热量足以将反应器内的所有物料加热至超临界状态,在均相条件下,使有机物进行反应。离开反应器的物料进入旋风分离器,在此将反应中生成的无机盐等固体物料从流体相中沉淀析出。离开旋风分离器的物料一分为二,一部分循环进入反应器,另一部分作为高温高压流体先通过蒸汽发生器,产生高压蒸汽,再通过高压气液分离器,在此N2及大部分CO2以气体物料离开分离器,进入透平机,为空气压缩机提供动力。液体物料(主要是水和溶在水中的CO2)经排出阀减压,进入低压气液分离器,分离出的气体(主要是CO2)进行排放,液体则为洁净水,而作补充水进入水槽。反应转化率R的定义如下:R=已转化的有机物/进料中的有机物。

R的大小取决于反应温度和反应时间。Modell的研究结果表明,若反应温度为550~600 ℃,反应时间为5s,R可达99.99%。延长转化时间可降低反应温度,但将增加反应器体积,增加设备投资,为获得550~600 ℃的高反应温度,污水的热值应有4000kJ/kg,相当于含10%(质量)苯的水溶液。对于有机物浓度更高的污水,则要在进料中添加补充水。

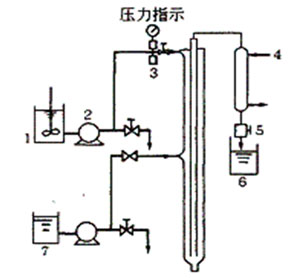

Shanableh等设计了一种连续流动反应装置,如图 8所示。该反应装置的核心是一个由两个同心不锈钢管组成的高温高压反应器。被处理的废水或污泥先被匀浆,然后用一个小的高压泵将其从反应器外管的上部输送到高压反应器。进入反应器的废液先被预热,在移动到反应器中部时与加入的氧化剂混合,通过氧化反应,废液得到处理。生成的产物从反应器下端的内管入口进入热交换器。反应器内的压力由减压器控制,其值通过压力计和一个数值式压力传感器测定。在反应器的管外安装有电加热器,并在不同位置设有温度器测定。整个系统的温度、流速、压力的控制和监测都设置在一个很容易操作的面板上,同时有一个用聚碳酸酯制备的安全防护板来保护操作者。在反应器的中部、低部和顶部都设有取样口。

|

| 图 8 连续流动超临界水氧化反应装置 |

|

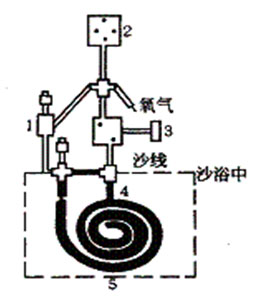

| 图 9 超临界水氧化分批微反应器 |

图 9是Lee等人设计的分批微反应器。它由线圈型的管式反应器、压力传感器、温差热电偶和一个反应器支架组成。反应器用外部的沙浴加热。

|

为了阐明酚的超临界水氧化机理,Thoronton等在较低温度下进行酚的超临界水氧化试验,发现经过较短时间的反应,大部分酚转化成高分子量产物,利用GC/MS分析鉴定出2-苯氧基酚、4-苯氧基酚;2,2’-联苯酚、二苯并-P-二英等产物。这些中间产物的生成,应该加以重视,因为它们比初始物(酚)具有更大的危害性。在较高温度下经过较长时间反应,不仅能使酚100%转化,而且上述中间产物也全部被氧化。因此,在超临界水氧化过程中,低温下可能形成一些有毒的中间产物,但在高温下又会被破坏。所以,在设计超临界水氧化工艺时,应该选择合适的工艺参数来最大限度地破坏初始物及中间反应产物。