公布日:2023.07.28

申请日:2023.04.23

分类号:F23C10/00(2006.01)I;C02F11/13(2019.01)I;C02F11/122(2019.01)I;F23C10/18(2006.01)I;F23C10/22(2006.01)I

摘要

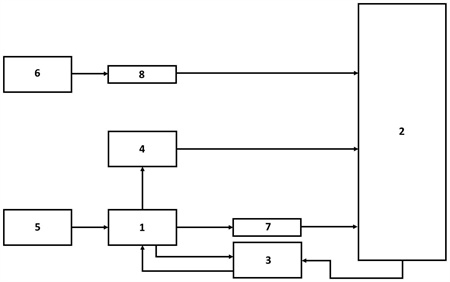

本发明提供一种循环流化床掺烧污泥的系统装置及方法,所述系统装置包括污泥干化装置、冷渣装置以及循环流化床装置,所述循环流化床装置的大渣出口与所述冷渣装置的大渣入口相连,所述冷渣装置的热水出口与所述污泥干化装置的热水入口相连,所述污泥干化装置的冷水出口与所述冷渣装置的冷水入口相连,所述污泥干化装置的干化污泥出口与所述循环流化床装置的干化污泥入口相连。所述系统装置及方法降低了系统装置的整体能耗,采用低温热水干化技术,有效降低污泥含水率,提高循环流化装置的消纳能力。

权利要求书

1.一种循环流化床掺烧污泥的系统装置,其特征在于,所述系统装置包括污泥干化装置、冷渣装置以及循环流化床装置,所述循环流化床装置的大渣出口与所述冷渣装置的大渣入口相连,所述冷渣装置的热水出口与所述污泥干化装置的热水入口相连,所述污泥干化装置的冷水出口与所述冷渣装置的冷水入口相连,所述污泥干化装置的干化污泥出口与所述循环流化床装置的干化污泥入口相连。

2.根据权利要求1所述的系统装置,其特征在于,所述污泥干化装置的干化污泥出口通过第一输送装置与所述循环流化床装置的干化污泥入口相连。

3.根据权利要求1所述的系统装置,其特征在于,所述污泥干化装置设置有气体出口,所述气体出口连接有气体收集装置,所述气体收集装置的气体出口与所述循环流化床装置的气体入口相连。

4.根据权利要求1所述的系统装置,其特征在于,所述系统装置包括污泥储存装置,所述污泥储存装置的污泥出口与所述污泥干化装置的污泥入口相连。

5.根据权利要求1所述的系统装置,其特征在于,所述污泥干化装置包括干化组件以及热水储存组件,所述冷渣装置的热水出口与所述热水储存组件的热水入口相连,所述热水储存组件的冷水出口与所述冷渣装置的冷水入口相连,所述热水储存组件的热水出口与所述干化组件的热水入口相连,所述干化组件的冷水出口与所述热水储存组件的冷水入口相连。

6.根据权利要求5所述的系统装置,其特征在于,所述干化组件包括板框压滤-真空干燥机。

7.根据权利要求1所述的系统装置,其特征在于,所述系统装置还包括燃料储存装置,所述燃料储存装置通过第二输送装置与所述循环流化床装置的燃料入口相连。

8.一种循环流化床掺烧污泥的方法,其特征在于,所述方法使用权利要求1-7任一项所述的系统装置,所述方法包括:所述循环流化床装置产生的大渣进入所述冷渣装置进行降温,所述降温释放的热量对冷水进行加热,并将热水输送至所述污泥干化组件对污泥进行干化处理,干化处理后的所述污泥进入所述循环流化床装置进行掺烧,所述干化处理后产生的冷水进入所述冷渣装置进行加热。

9.根据权利要求8所述的方法,其特征在于,所述干化处理产生的气体进入所述气体收集装置进行收集后输送至所述循环流化床装置进行掺烧。

10.根据权利要求8所述的方法,其特征在于,所述燃料通过第二输送装置进入所述循环流化床装置进行掺烧。

发明内容

为解决现有技术中存在的技术问题,本发明提供一种循环流化床掺烧污泥的系统装置及方法,所述系统装置及方法降低了系统装置的整体能耗,采用低温热水干化技术,有效降低污泥含水率,提高循环流化装置的消纳能力。

为达到上述技术效果,本发明采用以下技术方案:

本发明目的之一在于提供一种环流化床掺烧污泥的系统装置,所述系统装置包括污泥干化装置、冷渣装置以及循环流化床装置,所述循环流化床装置的大渣出口与所述冷渣装置的大渣入口相连,所述冷渣装置的热水出口与所述污泥干化装置的热水入口相连,所述污泥干化装置的冷水出口与所述冷渣装置的冷水入口相连,所述污泥干化装置的干化污泥出口与所述循环流化床装置的干化污泥入口相连。

本发明中,所述系统装置利用循环流化床装置产生的大渣对污泥干化装置的冷水进行加热,并利用加热后的低温热水对污泥进行干化,降低了系统装置的整体能耗,同时可以有效降低污泥的含水率。

本发明中,经大渣被冷渣装置冷却后所释放的热量加热得到的为热水,热水在污泥干化装置中对污泥进行干化并释放热量后得到的为冷水。

作为本发明优选的技术方案,所述污泥干化装置的干化污泥出口通过第一输送装置与所述循环流化床装置的干化污泥入口相连。

作为本发明优选的技术方案,所述污泥干化装置设置有气体出口,所述气体出口连接有气体收集装置,所述气体收集装置的气体出口与所述循环流化床装置的气体入口相连。

作为本发明优选的技术方案,所述系统装置包括污泥储存装置,所述污泥储存装置的污泥出口与所述污泥干化装置的污泥入口相连。

作为本发明优选的技术方案,所述污泥干化装置包括干化组件以及热水储存组件,所述冷渣装置的热水出口与所述热水储存组件的热水入口相连,所述热水储存组件的冷水出口与所述冷渣装置的冷水入口相连,所述热水储存组件的热水出口与所述干化组件的热水入口相连,所述干化组件的冷水出口与所述热水储存组件的冷水入口相连。

作为本发明优选的技术方案,所述干化组件包括板框压滤-真空干燥机。

作为本发明优选的技术方案,所述系统装置还包括燃料储存装置,所述燃料储存装置通过第二输送装置与所述循环流化床装置的燃料入口相连。

本发明目的之二在于提供一种循环流化床掺烧污泥的方法,所述方法使用上述任一种系统装置,所述方法包括:

所述循环流化床装置产生的大渣进入所述冷渣装置进行降温,所述降温释放的热量对冷水进行加热,并将热水输送至所述污泥干化组件对污泥进行干化处理,干化处理后的所述污泥进入所述循环流化床装置进行掺烧,所述干化处理后产生的冷水进入所述冷渣装置进行加热。

本发明中,所述污泥由污泥储存装置进入污泥干化装置的干化组件;所述大渣进入所述冷渣装置进行降温,所述降温释放的热量对冷水进行加热,热水进入热水储存组件,再进入干化组件对污泥进行干化,产生的冷水经热水储存组件返回冷渣装置进行加热;干化后的污泥经第一输送装置进入循环流化床装置进行掺烧。

本发明中,热水的温度可以是85~95℃,冷水的温度可以是30~70℃,干化处理的时间可以是5min~120min,大渣的温度可以是800~950℃,大渣经冷渣装置冷却后的温度可以是150℃以下。

其中,热水的温度可以是85℃、86℃、87℃、88℃、89℃、90℃、91℃、92℃、93℃、94℃或95℃等,冷水的温度可以是30℃、35℃、40℃、45℃、50℃、55℃、60℃、65℃或70℃等,干化处理的时间可以是5min、15min、30min、45min、60min、75min、90min、105min或120min等,大渣的温度可以是800℃、810℃、820℃、830℃、840℃、850℃、860℃、870℃、880℃、890℃、900℃、910℃、920℃、930℃、940℃或950℃等,大渣经冷渣装置冷却后的温度可以是150℃、140℃、130℃、120℃、110℃、100℃、90℃或80℃等,但并不仅限于所列举的数值,上述各数值范围内其他未列举的数值同样适用。

作为本发明优选的技术方案,所述干化处理产生的气体进入所述气体收集装置进行收集后输送至所述循环流化床装置进行掺烧。

作为本发明优选的技术方案,所述燃料通过第二输送装置进入所述循环流化床装置进行掺烧。

与现有技术相比,本发明至少具有以下有益效果:

(1)本发明提供的循环流化床掺烧污泥的系统装置及方法回收循环流化床装置排放大渣的余热,用于低温热水干化污泥的热量来源,不需额外增加热源,降低了系统整体热耗,提高项目经济性;

(2)本发明提供的循环流化床掺烧污泥的系统装置及方法回收大渣的余热用于干化污泥,可以有效降低污泥含水率,提高循环流化床锅炉消纳污泥的能力;

(3)本发明提供的循环流化床掺烧污泥的系统装置及方法回收大渣的余热,可以提高除渣系统安全性,保护运行人员人身安;

(4)本发明提供的循环流化床掺烧污泥的系统装置包括气体回收装置可以有效消纳干化过程中散发的异味气体,送入炉膛内燃烧可保障项目的环保性。

(发明人:刘思广;杨琨;王文庆;李荣春;刘德育;孙浩;张涛;吕为智;马达夫;李昕耀)