公布日:2023.09.22

申请日:2022.03.15

分类号:C02F1/20(2006.01)I;B01D53/18(2006.01)I;B01D53/14(2006.01)I;B01D53/52(2006.01)I;B01D53/78(2006.01)I;B01D53/48(2006.01)I;B01D53/30(2006.01)I;B01D53

/34(2006.01)I;C02F103/10(2006.01)N

摘要

本发明公开了用于处理油气田酸化废水恶臭的系统及处理方法,叔叔系统包括通过管道顺次连接的吹脱塔、碱洗喷淋塔和氧化喷淋塔;所述吹脱塔上设置有进液管、排液管和进气管,所述进气管与鼓风机连接;所述排液管的后端依次设置有搅拌器和废液池,所述搅拌器和废液池分别用于废液处理和废液存储;所述碱洗喷淋塔内设置有第一喷淋头,所述第一喷淋头用于向碱洗喷淋塔内喷洒碱液;所述氧化喷淋塔内设置有第二喷淋头,所述第二喷淋头用于向氧化喷淋塔内喷洒氧化剂。本发明系统采用吹脱技术先将废液中的臭气吹出,然后再分别对臭气和废液进行处理,以降低除臭剂的使用量,降低除臭成本。

权利要求书

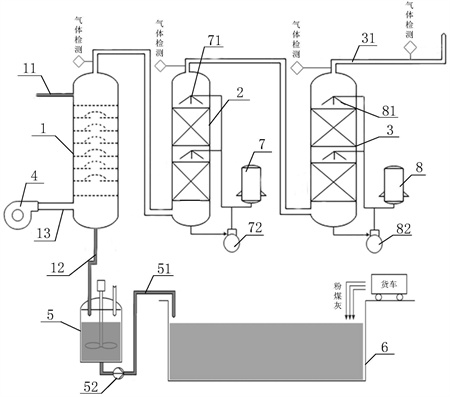

1.用于处理油气田酸化废水恶臭的系统,其特征在于,包括通过管道顺次连接的吹脱塔(1)、碱洗喷淋塔(2)和氧化喷淋塔(3);所述吹脱塔(1)上设置有进液管(11)、排液管(12)和进气管(13),所述进气管(13)与鼓风机(4)连接;所述排液管(12)的后端依次设置有搅拌器(5)和废液池(6),所述搅拌器(5)和废液池(6)分别用于废液处理和废液存储;所述碱洗喷淋塔(2)内设置有第一喷淋头(71),所述第一喷淋头(71)用于向碱洗喷淋塔(2)内喷洒碱液;所述氧化喷淋塔(3)内设置有第二喷淋头(81),所述第二喷淋头(81)用于向氧化喷淋塔(3)内喷洒氧化剂。

2.根据权利要求1所述的用于处理油气田酸化废水恶臭的系统,其特征在于,所述排液管(12)与搅拌器(5)连通,所述搅拌器(5)上设置有用于添加碱液的加料口,所述搅拌器(5)通过液体导出管(51)与废液池(6)连通,所述液体导出管(51)上设置有离心泵(52)。

3.根据权利要求1所述的用于处理油气田酸化废水恶臭的系统,其特征在于,所述吹脱塔(1)包括壳体,所述壳体内设置有填料层,所述进液管(11)设置在填料层上方,所述排液管(12)和进气管(13)设置在填料层下方,所述壳体上在进液管(11)的上方设置有排气口,所述排气口通过管道与碱洗喷淋塔(2)连通。

4.根据权利要求1所述的用于处理油气田酸化废水恶臭的系统,其特征在于,还包括第一加药桶(7),所述第一加药桶(7)通过第一加药管与第一喷淋头(71)连接,所述第一加药桶(7)内存储有碱液。

5.根据权利要求4所述的用于处理油气田酸化废水恶臭的系统,其特征在于,所述第一加药桶(7)通过第一回药管与碱洗喷淋塔(2)底部连接,所述第一回药管上设置有第一循环泵(72)。

6.根据权利要求1所述的用于处理油气田酸化废水恶臭的系统,其特征在于,还包括第二加药桶(8),所述第二加药桶(8)通过第二加药管与第二喷淋头(81)连接,所述第二加药桶(8)内存储有氧化剂。

7.根据权利要求6所述的用于处理油气田酸化废水恶臭的系统,其特征在于,所述第二加药桶(8)通过第二回药管与氧化喷淋塔(3)底部连接,所述第二回药管上设置有第二循环泵(82)。

8.根据权利要求1所述的用于处理油气田酸化废水恶臭的系统,其特征在于,包括控制装置,所述控制装置包括第一臭气浓度检测仪、第二臭气浓度检测仪、第三臭气浓度检测仪、碱液喷淋控制阀、氧化剂喷淋控制阀、控制单元和电机,所述第一臭气浓度检测仪、第二臭气浓度检测仪、第三臭气浓度检测仪、碱液喷淋控制阀、氧化剂喷淋控制阀和电机均与控制单元电连接;所述第一臭气浓度检测仪、第二臭气浓度检测仪和第三臭气浓度检测仪分别设置在吹脱塔(1)、碱洗喷淋塔(2)和氧化喷淋塔(3)的排气口处,所述电机用于驱动鼓风机(4);所述第一臭气浓度检测仪用于检测吹脱塔(1)出气口的臭气浓度,并将检测的臭气浓度信号传递给控制单元,所述控制单元根据第一臭气浓度检测仪检测的臭气浓度信号,驱动电机,由电机驱动鼓风机(4)向吹脱塔(1)内吹气;所述第二臭气浓度检测仪用于检测碱洗喷淋塔(2)出气口的臭气浓度;并将检测的臭气浓度信号传递给控制单元,所述控制单元根据第一臭气浓度检测仪及第二臭气浓度检测仪的臭气浓度信号控制碱液喷淋控制阀的开度;所述第三臭气浓度检测仪用于检测氧化喷淋塔(3)出气口的臭气浓度;并将检测的臭气浓度信号传递给控制单元,所述控制单元根据第二臭气浓度检测仪及第三臭气浓度检测仪的臭气浓度信号控制碱液喷淋控制阀的开度。

9.根据权利要求8所述的用于处理油气田酸化废水恶臭的系统,其特征在于,还包括第四臭气浓度检测仪,所述第四臭气浓度检测仪设置在氧化喷淋塔(3)顶部的排气管(31)上,且所述第四臭气浓度检测仪设置在第三臭气浓度检测仪后端。

10.基于权利要求8或9所述系统的处理方法,其特征在于,包括以下步骤:S1、将油气田酸化废水通过进液管(11)导入吹脱塔(1)内,第一臭气浓度检测仪实时检测吹脱塔(1)内因挥发产生臭气的臭气浓度,并将检测的臭气浓度信号传递给控制单元,当第一臭气浓度检测仪检测到臭气浓度信号时,所述控制单元发出指令开启电机和碱液喷淋控制阀,由电机驱动鼓风机(4)向吹脱塔(1)内吹气,通过曝气将吹脱塔(1)内油气田酸化废水的臭气曝出;S2、进入碱洗喷淋塔(2)的臭气通过第一喷淋头(71)喷淋的碱液进行碱洗,所述第二臭气浓度检测仪实时检测碱洗后臭气的臭气浓度,并将臭气浓度信号传递给控制单元,当第二臭气浓度检测仪检测到臭气浓度信号时,由控制单元发出指令开启氧化剂喷淋控制阀,且控制单元根据第一臭气浓度检测仪和第二臭气浓度检测仪检测到臭气浓度信号判断是否调节碱液喷淋控制阀的开度;S3、进入氧化喷淋塔(3)的臭气通过第二喷淋头(81)喷淋的氧化剂进行氧化处理,所述第三臭气浓度检测仪实时检测氧化后臭气的臭气浓度,并将臭气浓度信号传递给控制单元,控制单元根据第二臭气浓度检测仪和第三臭气浓度检测仪检测到臭气浓度信号判断是否调节氧化剂喷淋控制阀的开度。

发明内容

本发明的目的在于提供用于处理油气田酸化废水恶臭的系统,该系统采用吹脱技术先将废液中的臭气吹出,然后再分别对臭气和废液进行处理,以降低除臭剂的使用量,降低除臭成本。

此外,本发明还提供上述系统的处理方法。

本发明通过下述技术方案实现:

用于处理油气田酸化废水恶臭的系统,包括通过管道顺次连接的吹脱塔、碱洗喷淋塔和氧化喷淋塔;

所述吹脱塔上设置有进液管、排液管和进气管,所述进气管与鼓风机连接;所述排液管的后端依次设置有搅拌器和废液池,所述搅拌器和废液池分别用于废液处理和废液存储;

所述碱洗喷淋塔内设置有第一喷淋头,所述第一喷淋头用于向碱洗喷淋塔内喷洒碱液;

所述氧化喷淋塔内设置有第二喷淋头,所述第二喷淋头用于向氧化喷淋塔内喷洒氧化剂。

现有对油气田酸化废水恶臭的处理技术构思均是直接对废液进行处理,导致药剂用量、成本高。

本发明是通过先对废液进行曝气处理,将废液中臭气曝出,使曝出的臭气和剩余废液进行单独处理,能够大大降低后续处理剂的用量,进而降低处理成本。

此外,本发明考虑到具体的应用对象为油气田酸化废水,由于恶臭成分复杂,其中主要成分有硫化氢及其他挥发性有机硫化物,本发明采用两种吸收液,第一种为30%的碱液,可以对硫化氢等含硫化合物进行有效吸收,但对挥发性有机硫化物吸收效果较差;第二种为氧化药剂溶液,对废水中代表性有机硫化物有较强的氧化能力,所以,本发明在用于曝气处理的吹脱塔后端依次设置有碱洗喷淋塔和氧化喷淋塔。

并且,本发明通过先油气田酸化废水中通入空气,空气吹脱还在一定程度上增加了废水中的溶解氧,将氧化其中的部分还原性物质。

经过试验验证,采用本发明所述系统用于油气田酸化废水臭气处理,酸化废水的嗅味强度等级由5降到了2,达到了国标中相关污染物的厂界排放标准。

进一步地,排液管与搅拌器连通,所述搅拌器上设置有用于添加碱液的加料口,所述搅拌器通过液体导出管与废液池连通,所述液体导出管上设置有离心泵。

所述搅拌器内设置有搅拌装置,用于对进入搅拌器内得废液进行搅拌,当废液进入搅拌器后,通过加料口向搅拌器内加入碱对废液进行进一步处理,然后将处理后的废液排放至废液池,当废液存储在废液池中时,可向废液池中添加粉煤灰对废液进行进一步处理。

进一步地,吹脱塔包括壳体,所述壳体内设置有填料层,所述进液管设置在填料层上方,所述排液管和进气管设置在填料层下方,所述壳体上在进液管的上方设置有排气口,所述排气口通过管道与碱洗喷淋塔连通。

进一步地,还包括第一加药桶,所述第一加药桶通过第一加药管与第一喷淋头连接,所述第一加药桶内存储有碱液。

进一步地,第一加药桶通过第一回药管与碱洗喷淋塔底部连接,所述第一回药管上设置有第一循环泵。

本发明所述第一加药桶与碱洗喷淋塔之间形成循环回路,可实现碱液喷淋后的循环利用。

进一步地,还包括第二加药桶,所述第二加药桶通过第二加药管与第二喷淋头连接,所述第二加药桶内存储有氧化剂。

进一步地,第二加药桶通过第二回药管与氧化喷淋塔底部连接,所述第二回药管上设置有第二循环泵。

本发明所述第二加药桶与氧化喷淋塔之间形成循环回路,可实现氧化剂喷淋后的循环利用。

进一步地,包括控制装置,所述控制装置包括第一臭气浓度检测仪、第二臭气浓度检测仪、第三臭气浓度检测仪、碱液喷淋控制阀、氧化剂喷淋控制阀、控制单元和电机,所述第一臭气浓度检测仪、第二臭气浓度检测仪、第三臭气浓度检测仪、碱液喷淋控制阀、氧化剂喷淋控制阀和电机均与控制单元电连接;

所述第一臭气浓度检测仪、第二臭气浓度检测仪和第三臭气浓度检测仪分别设置在吹脱塔、碱洗喷淋塔和氧化喷淋塔的排气口处,所述电机用于驱动鼓风机;

所述第一臭气浓度检测仪用于检测吹脱塔出气口的臭气浓度,并将检测的臭气浓度信号传递给控制单元,所述控制单元根据第一臭气浓度检测仪检测的臭气浓度信号,驱动电机,由电机驱动鼓风机向吹脱塔内吹气;

所述第二臭气浓度检测仪用于检测碱洗喷淋塔出气口的臭气浓度;并将检测的臭气浓度信号传递给控制单元,所述控制单元根据第一臭气浓度检测仪及第二臭气浓度检测仪的臭气浓度信号控制碱液喷淋控制阀的开度;

所述第三臭气浓度检测仪用于检测氧化喷淋塔出气口的臭气浓度;并将检测的臭气浓度信号传递给控制单元,所述控制单元根据第二臭气浓度检测仪及第三臭气浓度检测仪的臭气浓度信号控制碱液喷淋控制阀的开度。

本发明所述第一臭气浓度检测仪、第二臭气浓度检测仪、第三臭气浓度检测仪均为现有仪器,可用于臭气浓度检测,所述碱液喷淋控制阀、氧化剂喷淋控制阀均为现有控制阀,通过控制碱液喷淋控制阀、氧化剂喷淋控制阀的开度可分别用于控制第一喷淋头和第二喷淋头的喷淋大小。

本发明所述控制单元可以是PLC或工控机。

进一步地,还包括第四臭气浓度检测仪,所述第四臭气浓度检测仪设置在氧化喷淋塔顶部的排气管上,且所述第四臭气浓度检测仪设置在第三臭气浓度检测仪后端。

基于上述系统的处理方法,包括以下步骤:

S1、将油气田酸化废水通过进液管导入吹脱塔内,第一臭气浓度检测仪实时检测吹脱塔内因挥发产生臭气的臭气浓度,并将检测的臭气浓度信号传递给控制单元,当第一臭气浓度检测仪检测到臭气浓度信号时,所述控制单元发出指令开启电机和碱液喷淋控制阀,由电机驱动鼓风机向吹脱塔内吹气,通过曝气将吹脱塔内油气田酸化废水的臭气曝出;

S2、进入碱洗喷淋塔的臭气通过第一喷淋头喷淋的碱液进行碱洗,所述第二臭气浓度检测仪实时检测碱洗后臭气的臭气浓度,并将臭气浓度信号传递给控制单元,当第二臭气浓度检测仪检测到臭气浓度信号时,由控制单元发出指令开启氧化剂喷淋控制阀,且控制单元根据第一臭气浓度检测仪检测和第二臭气浓度检测仪检测到臭气浓度信号判断是否调节碱液喷淋控制阀的开度;

S3、进入氧化喷淋塔的臭气通过第二喷淋头喷淋的氧化剂进行氧化处理,所述第三臭气浓度检测仪实时检测氧化后臭气的臭气浓度,并将臭气浓度信号传递给控制单元,控制单元根据第二臭气浓度检测仪和第三臭气浓度检测仪检测到臭气浓度信号判断是否调节氧化剂喷淋控制阀的开度。

本发明是通过第一臭气浓度检测仪检测到了臭气浓度才开启碱液喷淋控制阀,通过第二臭气浓度检测仪检测到了臭气浓度才开启氧化剂喷淋控制阀,既能实现对臭气的有效处理,且能够避免提前开启碱液喷淋控制阀和氧化剂喷淋控制阀导致的碱液和氧化剂的浪费。

并且,本发明根据第二臭气浓度检测仪和第三臭气浓度检测仪实时检测的臭气浓度来控制碱液喷淋控制阀和氧化剂喷淋控制阀的开度,当第二臭气浓度检测仪和第三臭气浓度检测仪实时检测的臭气浓度偏大时,调节碱液喷淋控制阀和氧化剂喷淋控制阀的开度的增加,增大喷淋量,以提高喷淋效果,当第二臭气浓度检测仪和第三臭气浓度检测仪实时检测的臭气浓度偏小时,调节碱液喷淋控制阀和氧化剂喷淋控制阀的开度的降低,减少喷淋量,避免资源浪费。

本发明与现有技术相比,具有如下的优点和有益效果:

1、本发明通过依次设置的吹脱塔、碱洗喷淋塔和氧化喷淋塔,分别对油气田酸化废水进行曝气、对曝气后的臭气进行碱洗、氧化处理,然后对曝气后的废液进行单独处理,能够大大降低后续处理剂的用量,进而降低处理成本。

2、本发明首次提出了先对废液进行曝气处理,将废液中臭气曝出,使曝出的臭气和剩余废液进行单独处理,为恶臭成分复杂的废气提供了新的处理思路。

3、本发明通过设置控制装置,不仅能够实现对系统的自动化控制,且能够提高对臭气的处理效果和避免资源浪费。

(发明人:李斌;刘爱红;袁勇;唐春凌;杨杰;林科君;蒋国斌;刘源;周晓曼;李冀川;罗小兰;何坤忆;杨劼)