公布日:2023.09.22

申请日:2022.03.15

分类号:C02F9/00(2023.01)I;C02F1/32(2023.01)I;C02F1/52(2023.01)I;C02F1/44(2023.01)I;C02F1/42(2023.01)I;C02F1/469(2023.01)I;C02F101/12(2006.01)N;C02F101/

18(2006.01)N;C02F101/30(2006.01)N

摘要

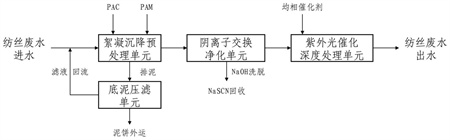

本发明涉及污水处理领域,具体涉及一种处理腈纶纺丝废水的方法及系统,该方法包括:(1)将腈纶纺丝废水引入至预处理单元中进行预处理,得到第一出水;所述预处理单元为膜过滤单元或含有絮凝剂的絮凝沉降单元;(2)将所述第一出水引入至净化单元中进行净化处理,得到第二出水;所述净化单元为电吸附单元或含有阴离子交换材料的阴离子交换单元;(3)将所述第二出水引入至含有均相催化剂的紫外光催化单元中进行光催化处理,得到纺丝废水出水。本发明提供的方法工艺流程简单,易实现装置化、自动化,能够实现腈纶纺丝废水的资源化利用,同时能够实现对NaSCN的回收利用。

权利要求书

1.一种处理腈纶纺丝废水的方法,其特征在于,该方法包括:(1)将腈纶纺丝废水引入至预处理单元中进行预处理,得到第一出水;所述预处理单元为膜过滤单元或含有絮凝剂的絮凝沉降单元;(2)将所述第一出水引入至净化单元中进行净化处理,得到第二出水;所述净化单元为电吸附单元或含有阴离子交换材料的阴离子交换单元;(3)将所述第二出水引入至含有均相催化剂的紫外光催化单元中进行光催化处理,得到纺丝废水出水。

2.根据权利要求1所述的方法,其中,在步骤(1)中,所述预处理单元为所述絮凝沉降单元。

3.根据权利要求1或2所述的方法,其中,在步骤(1)中,所述絮凝剂选自聚合氯化铝、聚合硫酸铝、聚合氯化铁、聚合硫酸铁中的至少一种;优选地,所述絮凝剂为聚合氯化铝。

4.根据权利要求3所述的方法,其中,以所述腈纶纺丝废水的总量为1L计,所述絮凝剂的用量为50-300mg;优选地,所述絮凝剂的用量为100-200mg。

5.根据权利要求1-4中任意一项所述的方法,其中,在步骤(1)中,所述絮凝沉降单元中还含有助凝剂,所述助凝剂选自阴离子型PAM、阳离子型PAM中的至少一种;优选地,所述助凝剂为粘均分子量为1200万-1300万的阴离子型PAM。

6.根据权利要求5所述的方法,其中,以所述腈纶纺丝废水的总量为1L计,所述助凝剂的用量为1-5mg;优选地,所述助凝剂的用量为2-4mg。

7.根据权利要求1-6中任意一项所述的方法,其中,在步骤(1)中,所述絮凝沉降单元包括依次连通的絮凝单元和沉降单元。

8.根据权利要求7所述的方法,其中,所述絮凝单元的操作条件包括:将所述絮凝剂通过管道混合器加入所述絮凝单元中;将所述助凝剂加入所述絮凝单元中,搅拌转速为10-25r/min,停留时间为15-30min;优选地,所述絮凝单元的操作条件包括:将所述絮凝剂通过管道混合器加入所述絮凝单元中;将所述助凝剂加入所述絮凝单元中,搅拌转速为10-15r/min,停留时间为20-25min。

9.根据权利要求7或8所述的方法,其中,所述沉降单元的操作条件包括:采用斜管沉降的方式进行,停留时间为20-40min;优选地,停留时间为30-35min。

10.根据权利要求1-9中任意一项所述的方法,其中,该方法还包括:在步骤(1)中,当所述预处理单元为絮凝沉降单元时:将絮凝沉降单元底部的部分所述第一出水引入至底泥压滤单元中进行固液分离处理,并将分离获得的液体产物循环回所述絮凝沉降单元中;当所述预处理单元为膜过滤单元时:将洗涤过滤出的污染物得到的部分所述第一出水引入至底泥压滤单元中进行固液分离处理,并将分离获得的液体产物循环回所述膜过滤单元中;优选地,引入至底泥压滤单元中的部分所述第一出水占所述第一出水的总流量的4-10%。

11.根据权利要求1-10中任意一项所述的方法,其中,在步骤(2)中,所述净化单元为所述阴离子交换单元。

12.根据权利要求1-11中任意一项所述的方法,其中,在步骤(2)中,所述阴离子交换材料为阴离子交换树脂;优选地,所述阴离子交换树脂为强碱性阴离子交换树脂。

13.根据权利要求1-12中任意一项所述的方法,其中,在步骤(2)中,所述阴离子交换单元的操作条件包括:动态交换平衡时间为10-30min;优选地,动态交换平衡时间为20-25min。

14.根据权利要求12或13所述的方法,其中,该方法还包括:在步骤(2)中,将进行所述净化处理后的阴离子交换树脂采用浓度为4-5质量%的NaOH水溶液进行洗脱,并将获得的硫氰酸钠进行回收。

15.根据权利要求1-14中任意一项所述的方法,其中,在步骤(3)中,所述紫外光催化单元的操作条件包括:紫外光源波长为400nm以下,处理1L水量的光源功率为3-10W,停留时间为2.7-9min;优选地,所述紫外光催化单元的操作条件包括:紫外光源波长为185nm和254nm,处理1L水量的光源功率为6-7W,停留时间为5.4-6min。

16.根据权利要求1-15中任意一项所述的方法,其中,在步骤(3)中,所述均相催化剂选自过氧化氢、过硫酸钠、次氯酸钠中的至少一种;优选地,所述均相催化剂为过氧化氢。

17.根据权利要求16所述的方法,其中,以所述腈纶纺丝废水的总量为1L计,所述均相催化剂的用量为100-300mg;优选地,所述均相催化剂的用量为200-250mg。

18.一种处理腈纶纺丝废水的系统,其特征在于,该系统包括:预处理单元,该预处理单元为膜过滤单元或含有絮凝剂的絮凝沉降单元,用于将腈纶纺丝废水在其中进行预处理;净化单元,该净化单元与所述预处理单元保持流体连通,且该净化单元为电吸附单元或含有阴离子交换材料的阴离子交换单元,用于将来自所述预处理单元的第一出水在其中进行净化处理;紫外光催化单元,该紫外光催化单元与所述净化单元保持流体连通,且该紫外光催化单元为含有均相催化剂的紫外光催化单元,用于将来自所述净化单元的第二出水在其中进行光催化处理;出口,该出口与所述紫外光催化单元保持流体连通,用于将由所述紫外光催化单元中获得的纺丝废水出水引出系统。

19.根据权利要求18所述的系统,其中,该系统还包括:底泥压滤单元,该底泥压滤单元与所述预处理单元保持流体连通,用于将部分来自所述预处理单元的第一出水在其中进行固液分离处理,并将分离获得的液体产物循环回所述预处理单元中。

发明内容

本发明的目的是为了克服现有纺丝废水处理回用技术存在的不能对硫氰酸根回收利用及不能对处理后污水回用的缺陷。

为了实现上述目的,本发明第一方面提供一种处理腈纶纺丝废水的方法,该方法包括:

(1)将腈纶纺丝废水引入至预处理单元中进行预处理,得到第一出水;所述预处理单元为膜过滤单元或含有絮凝剂的絮凝沉降单元;

(2)将所述第一出水引入至净化单元中进行净化处理,得到第二出水;所述净化单元为电吸附单元或含有阴离子交换材料的阴离子交换单元;

(3)将所述第二出水引入至含有均相催化剂的紫外光催化单元中进行光催化处理,得到纺丝废水出水。

本发明第二方面提供一种处理腈纶纺丝废水的系统,该系统包括:

预处理单元,该预处理单元为膜过滤单元或含有絮凝剂的絮凝沉降单元,用于将腈纶纺丝废水在其中进行预处理;

净化单元,该净化单元与所述预处理单元保持流体连通,且该净化单元为电吸附单元或含有阴离子交换材料的阴离子交换单元,用于将来自所述预处理单元的第一出水在其中进行净化处理;

紫外光催化单元,该紫外光催化单元与所述净化单元保持流体连通,且该紫外光催化单元为含有均相催化剂的紫外光催化单元,用于将来自所述净化单元的第二出水在其中进行光催化处理;

出口,该出口与所述紫外光催化单元保持流体连通,用于将由所述紫外光催化单元中获得的纺丝废水出水引出系统。

本发明提供的方法针对腈纶纺丝废水的特点,从其水质组成入手,分别采用预处理工艺去除纺丝废水中的二氧化钛、低聚物、丝屑等非溶解性污染物,采用净化工艺去除纺丝废水中的SCN-、Cl-等溶解性阴离子,采用深度处理工艺去除纺丝废水中的溶解性COD,经过处理后的出水中上述污染物被大幅去除,并能够作为腈纶纺丝装置的定型急冷水、机泵冷却水或循环冷却水进行回用;此外,由于纺丝废水的电导率较低,其中阴离子组成较为单一,本方法所采用的净化工艺在去除阴离子的同时还能够实现富集的目的,进而实现对NaSCN的回收利用。

本发明提供的方法工艺流程简单,易控制,易实现装置化、自动化,占地小、反应快。由于纺丝废水处理后可回用至腈纶装置,既能够减少纺丝废水的外排水量,也能够减少装置取水量,实现腈纶纺丝废水的资源化利用。

本发明提供的方法在预处理阶段将悬浮污染物由液相转移至固相,大幅减少污染物浓度;该方法后续采用紫外光催化工艺,绿色高效、停留时间短,不产生二次污染。

本发明提供的方法能够使得腈纶纺丝废水的浊度去除率超过97%,COD去除率超过86%,最优能够达到89%以上,SCN-去除率超过99%。

(发明人:王辉;杨春鹏;孙飞;左陆珅;秦冰)