公布日:2023.08.22

申请日:2023.07.10

分类号:C02F9/00(2023.01)I;C02F3/30(2023.01)N;C02F1/20(2023.01)N;C02F1/00(2023.01)N

摘要

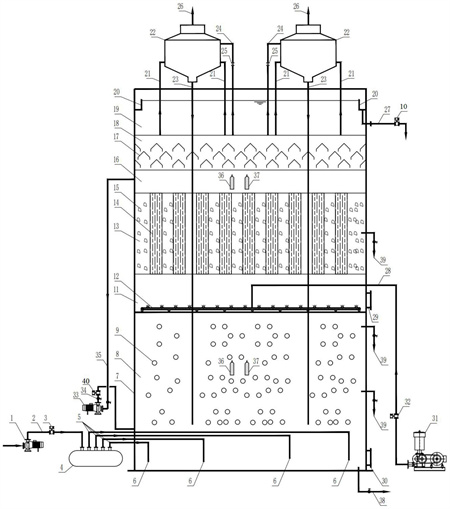

本发明公开一种厌氧氨氧化反应器,涉及水处理技术领域,系统包括:反应器本体、出水管路、低位气提管路、气液分离器、内循环管路及排气管路;反应器本体从下至上依次设置有缺氧‑厌氧氨氧化反应区、中部曝气区、好氧‑厌氧氨氧化反应区、混合反应区、气液分离区及澄清区。在结构上,充分利用了高度空间,节省了占地面积,减少了土地成本,从而降低了基建和运行成本;在技术上,通过在反应器本体内耦合填料技术、颗粒污泥技术、生物膜技术、气提循环技术、中部曝气技术以及气液分离技术,使得系统污泥沉降速度快、抗有机负荷冲击能力、脱氮负荷高、脱除总氮无需外加碳源,实现了脱氮的高效性及低能耗。

权利要求书

1.一种厌氧氨氧化反应器,其特征在于,包括:反应器本体、出水管路、低位气提管路、气液分离器、内循环管路及排气管路;所述反应器本体从下至上依次设置有缺氧-厌氧氨氧化反应区、中部曝气区、好氧-厌氧氨氧化反应区、混合反应区、气液分离区及澄清区;所述缺氧-厌氧氨氧化反应区,内部填充有厌氧氨氧化颗粒污泥及生物絮体,用于将从外界输入的待处理水中的氨氮和所述缺氧-厌氧氨氧化反应区内的亚硝酸盐发生反应,生成第一氮气;所述中部曝气区,设置于所述缺氧-厌氧氨氧化反应区的上部,用于通过从外界吸入空气进行曝气为从所述缺氧-厌氧氨氧化反应区排出的待处理水提供溶解氧,并向所述低位气提管路提供气提动力;所述好氧-厌氧氨氧化反应区,设置于所述中部曝气区上部,且内部填充有填料组件及污泥絮体,用于将从所述中部曝气区排出的待处理水中的部分氨氮转化为亚硝酸盐,再将从所述中部曝气区排出的待处理水中的剩余部分氨氮和所述部分氨氮转化的亚硝酸盐发生反应,生成第二氮气;所述填料组件上附着有生物膜;所述混合反应区,设置于所述好氧-厌氧氨氧化反应区上部,用于将所述好氧-厌氧氨氧化反应区排出的待处理水中的剩余部分氨氮和所述部分氨氮转化的亚硝酸盐继续反应,生成第三氮气;所述气液分离区,设置于所述混合反应区上部,用于对所述混合反应区排出的待处理水进行脱气处理,将所述第一氮气、所述第二氮气、所述第三氮气及所述空气的混合气体从所述待处理水中分离出来;所述澄清区,设置于所述气液分离区上部,用于将所述气液分离区排出的待处理水和污泥絮体进行分离,并将处理完成的待处理水通过所述出水管路排出;所述低位气提管路的一端置于所述气液分离区顶部,所述低位气提管路的另一端与所述气液分离器连接,所述低位气提管路用于在所述气提动力的作用下,将含有混合气体的待处理水从所述气液分离区输送至所述气液分离器;所述气液分离器,分别与所述低位气提管路及所述内循环管路的一端连接,用于对所述低位气提管路传输的待处理水进行气液分离;所述排气管路,设置于所述气液分离器顶部,用于将所述气液分离器分离出的所述混合气体排放到外界大气中;所述内循环管路的另一端至于所述缺氧-厌氧氨氧化反应区的下部,用于将含有亚硝酸盐的所述气液分离器分离出的待处理水传输至所述缺氧-厌氧氨氧化反应区。

2.根据权利要求1所述的厌氧氨氧化反应器,其特征在于,还包括:出水槽;所述出水槽,环形设置于所述澄清区,并与所述出水管路连接,用于收集所述处理完成的待处理水,并将所述处理完成的待处理水输出至所述出水管路。

3.根据权利要求1所述的厌氧氨氧化反应器,其特征在于,所述缺氧-厌氧氨氧化反应区,还用于将回流至所述缺氧-厌氧氨氧化反应区内的亚硝酸盐与所述从外界输入的待处理水中的氨氮发生反应,生成所述第一氮气。

4.根据权利要求3所述的厌氧氨氧化反应器,其特征在于,还包括:进水泵、进水管路、分水器、进水支管路及布水器;所述进水管路与所述进水泵连接,所述从外界输入的待处理水通过所述进水泵进入所述进水管路;所述分水器,分别与所述进水管路及所述进水支管路连接,用于将所述进水管路输出的待处理水通过多个所述进水支管路输出;多个所述布水器的一端分别与多个所述进水支管路一一对应连接,多个所述布水器的另一端置于所述缺氧-厌氧氨氧化反应区内,用于将所述分水器输出的待处理水均匀布水至所述缺氧-厌氧氨氧化反应区。

5.根据权利要求4所述的厌氧氨氧化反应器,其特征在于,还包括:第一液体流量计和第二液体流量计;所述第一液体流量计,设置于所述进水管路上,用于检测并控制通过所述进水管路中的待处理水的流量;所述第二液体流量计,设置于所述出水管路上,用于检测通过所述出水管路的所述处理完成的待处理水的流量。

6.根据权利要求3所述的厌氧氨氧化反应器,其特征在于,所述生物膜具体包括:厌氧氨氧化菌及短程硝化菌;所述污泥絮体具体包括:厌氧氨氧化菌、短程硝化菌及好氧菌;所述厌氧氨氧化颗粒污泥具体包括:厌氧氨氧化菌、短程硝化菌、胞外聚合物及矿物质,所述厌氧氨氧化菌用于将所述氨氮和所述亚硝酸盐转化为所述氮气。

7.根据权利要求5所述的厌氧氨氧化反应器,其特征在于,所述中部曝气区具体包括:曝气风机、曝气管路、曝气装置、第一检修孔及气体调节阀;所述曝气风机,设置于所述反应器本体外部,用于从外界吸入所述空气;所述曝气管路,分别与所述曝气风机和所述曝气装置连接,用于将所述空气从所述曝气风机传输至所述曝气装置;所述曝气装置,设置于所述中部曝气区内部,用于向所述中部曝气区中的待处理水提供所述空气中的氧气;所述气体调节阀,设置于所述曝气管路上,用于通过调节自身的开度,控制所述空气的流量;所述第一检修孔,设置于所述中部曝气区所对应的所述反应器本体的侧壁上,用于取出和放入所述曝气装置。

8.根据权利要求7所述的厌氧氨氧化反应器,其特征在于,所述气液分离区包括:脱气装置;所述脱气装置,设置于气液分离区,用于对所述混合反应区排出的待处理水进行脱气处理,将所述混合气体分离出来。

9.根据权利要求1所述的厌氧氨氧化反应器,其特征在于,还包括:高位气提管路及第一阀门;所述高位气提管路的一端置于所述气液分离区顶部,所述高位气提管路的另一端与所述气液分离器连接,所述高位气提管路用于在所述气提动力的作用下,将含有所述混合气体的待处理水从所述气液分离区输送至所述气液分离器;所述第一阀门设置于所述高位气提管路上,用于通过调节所述高位气提管路传输的含有所述混合气体的待处理水的流量以调节进入所述内循环管路的待处理水的流量。10.根据权利要求4所述的厌氧氨氧化反应器,其特征在于,还包括:外循环系统;所述外循环系统包括外循环管、外循环泵、第二阀门及第三液体流量计;所述外循环管的一端设置于所述混合反应区,所述外循环管的另一端设置于所述缺氧-厌氧氨氧化反应区,用于将所述混合反应区内的待处理水输送至所述缺氧-厌氧氮氧化反应区;所述外循环泵,与所述外循环管连接,用于通过改变频率调节所述外循环管中的待处理水的流量;所述第二阀门,设置于所述外循环管上,用于调节所述外循环管中的待处理水的流量;所述第三液体流量计,设置于所述外循环管上,用于检测通过所述外循环管的待处理水的流量。

发明内容

本发明的目的是提供一种厌氧氨氧化反应器,以解决传统脱氮技术的设备占地面积大导致的基建和运行成本高,以及能耗高的问题。

为实现上述目的,本发明提供了如下方案:

一种厌氧氨氧化反应器,包括:

反应器本体、出水管路、低位气提管路、气液分离器、内循环管路及排气管路;

所述反应器本体从下至上依次设置有缺氧-厌氧氨氧化反应区、中部曝气区、好氧-厌氧氨氧化反应区、混合反应区、气液分离区及澄清区;

所述缺氧-厌氧氨氧化反应区,内部填充有厌氧氨氧化颗粒污泥及生物絮体,用于将从外界输入的待处理水中的氨氮和所述缺氧-厌氧氨氧化反应区内的亚硝酸盐发生反应,生成第一氮气;

所述中部曝气区,设置于所述缺氧-厌氧氨氧化反应区的上部,用于通过从外界吸入空气进行曝气为从所述缺氧-厌氧氨氧化反应区排出的待处理水提供溶解氧,并向所述低位气提管路提供气提动力;

所述好氧-厌氧氨氧化反应区,设置于所述中部曝气区上部,且内部填充有填料组件及污泥絮体,用于将从所述中部曝气区排出的待处理水中的部分氨氮转化为亚硝酸盐,再将从所述中部曝气区排出的待处理水中的剩余部分氨氮和所述部分氨氮转化的亚硝酸盐发生反应,生成第二氮气;所述填料组件上附着有生物膜;

所述混合反应区,设置于所述好氧-厌氧氨氧化反应区上部,用于将所述好氧-厌氧氨氧化反应区排出的待处理水中的剩余部分氨氮和所述部分氨氮转化的亚硝酸盐继续反应,生成第三氮气;

所述气液分离区,设置于所述混合反应区上部,用于对所述混合反应区排出的待处理水进行脱气处理,将所述第一氮气、所述第二氮气、所述第三氮气及所述空气的混合气体从所述待处理水中分离出来;

所述澄清区,设置于所述气液分离区上部,用于将所述气液分离区排出的待处理水和污泥絮体进行分离,并将处理完成的待处理水通过所述出水管路排出;

所述低位气提管路的一端置于所述气液分离区顶部,所述低位气提管路的另一端与所述气液分离器连接,所述低位气提管路用于在所述气提动力的作用下,将含有混合气体的待处理水从所述气液分离区输送至所述气液分离器;

所述气液分离器,分别与所述低位气提管路及所述内循环管路的一端连接,用于对所述低位气提管路传输的待处理水进行气液分离;

所述排气管路,设置于所述气液分离器顶部,用于将所述气液分离器分离出的所述混合气体排放到外界大气中;

所述内循环管路的另一端至于所述缺氧-厌氧氨氧化反应区的下部,用于将含有亚硝酸盐的所述气液分离器分离出的待处理水传输至所述缺氧-厌氧氨氧化反应区。

可选地,还包括:出水槽;

所述出水槽,环形设置于所述澄清区,并与所述出水管路连接,用于收集所述处理完成的待处理水,并将所述处理完成的待处理水输出至所述出水管路。

可选地,所述缺氧-厌氧氨氧化反应区,还用于将回流至所述缺氧-厌氧氨氧化反应区内的亚硝酸盐与所述从外界输入的待处理水中的氨氮发生反应,生成所述第一氮气。

可选地,还包括:进水泵、进水管路、分水器、进水支管路及布水器;

所述进水管路与所述进水泵连接,所述从外界输入的待处理水通过所述进水泵进入所述进水管路;

所述分水器,分别与所述进水管路及所述进水支管路连接,用于将所述进水管路输出的待处理水通过多个所述进水支管路输出;

多个所述布水器的一端分别与多个所述进水支管路一一对应连接,多个所述布水器的另一端置于所述缺氧-厌氧氨氧化反应区内,用于将所述分水器输出的待处理水均匀布水至所述缺氧-厌氧氨氧化反应区。

可选地,还包括:第一液体流量计和第二液体流量计;

所述第一液体流量计,设置于所述进水管路上,用于检测并控制通过所述进水管路中的待处理水的流量;

所述第二液体流量计,设置于所述出水管路上,用于检测通过所述出水管路的所述处理完成的待处理水的流量。

可选地,所述生物膜具体包括:厌氧氨氧化菌及短程硝化菌;所述污泥絮体具体包括:厌氧氨氧化菌、短程硝化菌及好氧菌;所述厌氧氨氧化颗粒污泥具体包括:厌氧氨氧化菌、短程硝化菌、胞外聚合物及矿物质,所述厌氧氨氧化菌用于将所述氨氮和所述亚硝酸盐转化为所述氮气。

可选地,所述中部曝气区具体包括:曝气风机、曝气管路、曝气装置、第一检修孔及气体调节阀;

所述曝气风机,设置于所述反应器本体外部,用于从外界吸入所述空气;

所述曝气管路,分别与所述曝气风机和所述曝气装置连接,用于将所述空气从所述曝气风机传输至所述曝气装置;

所述曝气装置,设置于所述中部曝气区内部,用于向所述中部曝气区中的待处理水提供所述空气中的氧气;

所述气体调节阀,设置于所述曝气管路上,用于通过调节自身的开度,控制所述空气的流量;

所述第一检修孔,设置于所述中部曝气区所对应的所述反应器本体的侧壁上,用于取出和放入所述曝气装置。

可选地,所述气液分离区包括:脱气装置;

所述脱气装置,设置于气液分离区,用于对所述混合反应区排出的待处理水进行脱气处理,将所述混合气体分离出来。

可选地,还包括:高位气提管路及第一阀门;

所述高位气提管路的一端置于所述气液分离区顶部,所述高位气提管路的另一端与所述气液分离器连接,所述高位气提管路用于在所述气提动力的作用下,将含有所述混合气体的待处理水从所述气液分离区输送至所述气液分离器;

所述第一阀门设置于所述高位气提管路上,用于通过调节所述高位气提管路传输的含有所述混合气体的待处理水的流量以调节进入所述内循环管路的待处理水的流量。

可选地,还包括:外循环系统;

所述外循环系统包括外循环管、外循环泵、第二阀门及第三液体流量计;

所述外循环管的一端设置于所述混合反应区,所述外循环管的另一端设置于所述缺氧-厌氧氨氧化反应区,用于将所述混合反应区内的待处理水输送至所述缺氧-厌氧氮氧化反应区;

所述外循环泵,与所述外循环管连接,用于通过改变频率调节所述外循环管中的待处理水的流量;

所述第二阀门,设置于所述外循环管上,用于调节所述外循环管中的待处理水的流量;

所述第三液体流量计,设置于所述外循环管上,用于检测通过所述外循环管的待处理水的流量。

根据本发明提供的具体实施例,本发明公开了以下技术效果:

1.在结构上,本发明提供的厌氧氨氧化反应器,通过采用罐体形式,反应器本体从下至上依次设置有缺氧-厌氧氨氧化反应区、中部曝气区、好氧-厌氧氨氧化反应区、混合反应区、气液分离区及澄清区,充分利用了高度空间,节省了占地面积,减少了土地成本,从而降低了基建和运行成本。

2.在技术上,本发明提供的厌氧氨氧化反应器,通过在反应器本体内耦合填料技术、颗粒污泥技术、生物膜技术、气提循环技术、中部曝气技术以及气液分离技术,具体的,缺氧-厌氧氨氧化反应区设置在好氧-厌氧氨氧化反应区下部,采用气提循环技术将好氧-厌氧氨氧化反应区产生的亚硝酸盐大比例回流至缺氧-厌氧氨氧化反应区,亚硝酸盐与外界输入至缺氧-厌氧氨氧化反应区内的待处理水中的氨氮反应,转化为氮气,实现了经济、高效、环境友好的可持续发展污水脱氮。

3.在工艺技术上,本发明提供的厌氧氨氧化反应器,通过反应器本体结合污泥絮体、生物絮体、生物膜、厌氧氨氧化颗粒污泥等生物菌形态,使得系统污泥沉降速度快、抗有机负荷冲击能力、脱氮负荷高、脱除总氮无需外加碳源,实现了脱氮的高效性及低能耗。

此外,本发明还可实现装配化预制形式、装备化集成形式,从而缩短现场施工时间。

(发明人:杨岸明;田盛;何伟;孙维孟;孙绍斌;马占峰;王春苗)