公布日:2024.04.02

申请日:2024.01.29

分类号:F23G7/06(2006.01)I;F23G5/02(2006.01)I;F23G5/04(2006.01)I;F23G5/46(2006.01)I;F23G5/44(2006.01)I;F23J15/02(2006.01)I;B01D53/40(2006.01)I

摘要

本发明公开了一种污水零排放型有机废气处理工艺,包括由废气预处理系统、蓄热式焚烧系统、喷雾干燥余热利用系统形成的有机废气处理系统;废气预处理系统的连接管道上设置的RTO风机将有机废气推送进蓄热式焚烧系统内的蓄热式热力氧化炉进行焚烧处理;有机废气处理系统利用运行过程中蓄热式焚烧系统产生的高温尾气和喷雾干燥余热利用系统对外排尾气进行处理,经过过滤后的粉尘被截留在喷雾干燥余热利用系统的除尘器中从下方卸料口运走处理,洁净气进入烟囱排入大气,实现有机废气预处理阶段产生的废水零排放,解决了有机废气在蓄热式焚烧处理工艺中,预处理阶段产生的废碱液二次污染的问题,同时为企业节约了运行成本,达到节能、降耗的目的。

权利要求书

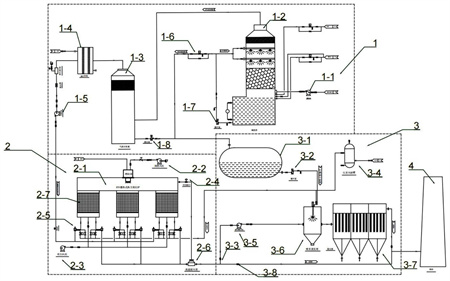

1.一种污水零排放型有机废气处理工艺,其特征在于:包括由废气预处理系统(1)、蓄热式焚烧系统(2)、喷雾干燥余热利用系统(3)三个子系统形成有机废气处理系统;废气预处理系统(1)的连接管道上设置的RTO风机将有机废气推送进蓄热式焚烧系统(2)内的蓄热式热力氧化炉(2-1)进行焚烧处理;有机废气处理系统利用运行过程中蓄热式焚烧系统(2)产生的高温尾气和喷雾干燥余热利用系统(3)对外排尾气进行处理,经过过滤后的粉尘被截留在喷雾干燥余热利用系统(3)的除尘器(3-7)中从下方卸料口运走处理,洁净气进入烟囱(4)排入大气;废气预处理系统(1)将有机酸性废气经过碱洗中和后达到PH值在6-8进入气液分离罐(1-3),再经过蒸汽预热器(1-4)升温后进入蓄热式焚烧系统(2),蓄热式焚烧系统(2)的碱洗塔(1-2)内的循环水PH值降低到10时,系统自动启动外排泵,将部分循环水排出,同时补充新鲜水和新鲜碱液,使循环水PH值保持在10-11.5之间;蓄热式焚烧系统(2)接收来自废气预处理系统(1)的废气,经过760-950℃高温焚烧、蓄热陶瓷(2-7)储能,最后由提升阀(2-5)循环换向排放;喷雾干燥余热利用系统将废碱液雾化后喷射到喷雾蒸发塔(3-6)内,通过高温烟气蒸发后分离出液体和固体粉尘,由除尘器(3-7)处理后排放。

2.根据权利要求1所述的污水零排放型有机废气处理工艺,其特征在于:所述废气预处理系统(1)包括废气引风机(1-1),废气引风机(1-1)通过连接管道与碱洗塔(1-2)连接,碱洗塔(1-2)与气液分离罐(1-3)连接,通过气液分离罐(1-3)分离出废气中的液体,经气液分离罐(1-3)废液外排泵(1-8)打入喷雾干燥余热利用系统(3)内的废碱液储罐(3-1)中;碱洗塔(1-2)通过连接管道与蒸汽预热器(1-4)连接,蒸汽预热器(1-4)与蓄热式焚烧系统(2)连接的废气管路上设置RTO主风机(1-5),作为整套装置正常运行时废气输送的主风机。

3.根据权利要求2所述的污水零排放型有机废气处理工艺,其特征在于:所述碱洗塔(1-2)与气液分离罐(1-3)的连接管路上设置有碱洗塔废碱液排放阀组(1-6)、碱洗塔碱液循环泵(1-7);所述碱洗塔碱液循环泵(1-7)将塔内PH12的碱液加压经过塔内喷嘴形成雾膜与酸性废气碱洗中和后再次落入所述碱洗塔(1-2)塔底水箱循环使用;经过所述气液分离罐(1-3)分离出废气中的液体,经气液分离罐废液外排泵(1-8)打入废碱液储罐(3-1)中。

4.根据权利要求3所述的污水零排放型有机废气处理工艺,其特征在于:所述蓄热式焚烧系统(2)包括蓄热式氧化炉(2-1),所述蓄热式氧化炉(2-1)的上/下两端通过连接管道连接着助燃风机(2-2)和吹扫风机(2-3),由助燃风机(2-2)和吹扫风机(2-3)提供系统燃烧时的氧气及排放时残留废气的吹扫功能;所述蓄热式氧化炉(2-1)上安装有提升阀(2-5),提升阀(2-5)与喷雾干燥余热利用系统(3)中压缩空气管路(3-4)连接,通过压缩空气管路(3-4)提供的不低于0.5MPa的动力循环换向。

5.根据权利要求4所述的污水零排放型有机废气处理工艺,其特征在于:所述蓄热式氧化炉(2-1)内设置有蓄热陶瓷(2-7),在废气排出的过程中经过蓄热陶瓷(2-7)时,蓄热陶瓷(2-7)吸收高温废气中95%的热量,用于废气进气的预加热。

6.根据权利要求5所述的污水零排放型有机废气处理工艺,其特征在于:所述蓄热式氧化炉(2-1)上提升阀(2-5)出口管道端设置高温混风箱(2-6),在高温混风箱(2-6)上侧设置高温旁通阀门管路(2-4)连接所述蓄热式氧化炉(2-1)燃烧室,从所述蓄热式氧化炉(2-1)内的高温气体与提升阀(2-5)出口端气体混合后的温度不低于120℃。

7.根据权利要求6所述的污水零排放型有机废气处理工艺,其特征在于:所述喷雾干燥余热利用系统(3)包括废碱液储罐(3-1),废碱液储罐(3-1)通过连接管道与喷雾蒸发塔(3-6)连接,喷雾蒸发塔(3-6)与除尘器(3-7)连接,所述喷雾蒸发塔(3-6)上设置有高温蒸发排放管路(3-3)与高温混风箱(2-6)的出口连接;除尘器(3-7)上设置有烟气放散管路(3-8)与高温混风箱(2-6)的出口连接。

8.根据权利要求7所述的污水零排放型有机废气处理工艺,其特征在于:所述废碱液储罐(3-1)与喷雾蒸发塔(3-6)连接管道上设置有废碱液蠕动泵(3-2),高温蒸发排放管路(3-3)与高温混风箱(2-6)的出口连接管道上设置有高温洁净气增压风机(3-5)。

9.根据权利要求8所述的污水零排放型有机废气处理工艺,其特征在于:所述除尘器(3-7)包括但不限定于旋风除尘器、布袋除尘器、滤筒除尘器。

发明内容

本发明的目的在于提供一种污水零排放型有机废气处理工艺,以解决上述背景技术中提出的问题。

本发明的目的是通过下述技术方案予以实现:一种污水零排放型有机废气处理工艺,包括由废气预处理系统、蓄热式焚烧系统、喷雾干燥余热利用系统三个子系统形成有机废气处理系统;

废气预处理系统的连接管道上设置的RTO风机将有机废气推送进蓄热式焚烧系统内的蓄热式热力氧化炉进行焚烧处理;

有机废气处理系统利用运行过程中蓄热式焚烧系统产生的高温尾气和喷雾干燥余热利用系统对外排尾气进行处理,经过过滤后的粉尘被截留在喷雾干燥余热利用系统的除尘器中从下方卸料口运走处理,洁净气进入烟囱排入大气;

废气预处理系统将有机酸性废气经过碱洗中和后达到PH值在6-8进入气液分离罐,再经过蒸汽预热器升温后进入蓄热式焚烧系统,蓄热式焚烧系统的碱洗塔内的循环水PH值降低到10时,系统自动启动外排泵,将部分循环水排出,同时补充新鲜水和新鲜碱液,使循环水PH值保持在10-11.5之间;

蓄热式焚烧系统接收来自废气预处理系统的废气,经过760-950℃高温焚烧、蓄热陶瓷储能,最后由提升阀循环换向排放;

喷雾干燥余热利用系统将废碱液雾化后喷射到喷雾蒸发塔内,通过高温烟气蒸发后分离出液体和固体粉尘,由除尘器处理后排放。

进一步地,所述废气预处理系统包括废气引风机,废气引风机通过连接管道与碱洗塔连接,碱洗塔与气液分离罐连接,通过气液分离罐分离出废气中的液体,经气液分离罐废液外排泵打入喷雾干燥余热利用系统内的废碱液储罐中;

碱洗塔通过连接管道与蒸汽预热器连接,蒸汽预热器与蓄热式焚烧系统连接的废气管路上设置RTO主风机,作为整套装置正常运行时废气输送的主风机。

进一步地,所述碱洗塔与气液分离罐的连接管路上设置有碱洗塔废碱液排放阀组、碱洗塔碱液循环泵;

所述碱洗塔碱液循环泵将塔内PH12的碱液加压经过塔内喷嘴形成雾膜与酸性废气碱洗中和后再次落入所述碱洗塔塔底水箱循环使用;

经过所述气液分离罐分离出废气中的液体,经气液分离罐废液外排泵打入废碱液储罐中。

进一步地,所述蓄热式焚烧系统包括蓄热式氧化炉,所述蓄热式氧化炉的上/下两端通过连接管道连接着助燃风机和吹扫风机,由助燃风机和吹扫风机提供系统燃烧时的氧气及排放时残留废气的吹扫功能;

所述蓄热式氧化炉上安装有提升阀,提升阀与喷雾干燥余热利用系统中压缩空气管路连接,通过压缩空气管路提供的不低于0.5MPa的动力循环换向。

进一步地,所述蓄热式氧化炉内设置有蓄热陶瓷,在废气排出的过程中经过蓄热陶瓷时,蓄热陶瓷吸收高温废气中95%的热量,用于废气进气的预加热。

进一步地,所述蓄热式氧化炉上提升阀出口管道端设置高温混风箱,在高温混风箱上侧设置高温旁通阀门管路连接所述蓄热式氧化炉燃烧室,从所述蓄热式氧化炉内的高温气体与提升阀出口端气体混合后的温度不低于120℃。

进一步地,所述喷雾干燥余热利用系统包括废碱液储罐,废碱液储罐通过连接管道与喷雾蒸发塔连接,喷雾蒸发塔与除尘器连接,所述喷雾蒸发塔上设置有高温蒸发排放管路与高温混风箱的出口连接;除尘器上设置有烟气放散管路与高温混风箱的出口连接。

进一步地,所述废碱液储罐与喷雾蒸发塔连接管道上设置有废碱液蠕动泵,高温蒸发排放管路与高温混风箱的出口连接管道上设置有高温洁净气增压风机。

进一步地,所述除尘器包括但不限定于旋风除尘器、布袋除尘器、滤筒除尘器。

与现有技术相比,本发明的有益效果:

本发明利用蓄热式焚烧方法处理有机废气的工艺,废气预处理系统,由引风机收集各点位有组织废气并推送进碱洗塔,循环泵抽取塔内碱液加压喷淋,对废气中的硫化氢等酸性及其它可溶性物质进行过流碱洗中和,当塔内碱液PH值降到10时,系统自动打开碱洗塔废碱液排放阀组,排放部分循环碱液到废碱罐,废气经过碱洗塔后进入气液分离罐,经分离后的液体由排污泵打入废碱罐,废气进入蒸汽预热器,使废气的相对湿度降低到70%以下,然后由RTO风机推送进蓄热式热力氧化炉进行焚烧处理。

本发明解决了有机废气在蓄热式焚烧处理工艺中,产生的废碱液二次污染的问题,本工艺发明通过利用设备运行过程中产生的高温尾气和喷雾干燥余热利用系统(DAHR),实现了在有机废气预处理阶段产生的废水零排放,达到减排的目的,填补了行业空白。

本发明在蓄热式焚烧炉运行过程中的常规工艺排气温度通常在70-110℃之间,高温气体的排放对周边环境造成了破坏的同时,能源浪费更不符合国家节能减排、碳达峰、碳中和的总体政策,因此本工艺有效利用了余热,使最终烟囱排放口的温度降低了60%,降低了对环境的负面影响,达到了对自身和工艺上下游系统的整体节能、降耗的目的。

本发明经济效益:污水处理行业处理用于碱洗的浓度为PH10的废碱液的综合成本费用约为3000元/吨,按照化工行业污水废气处理量60000Nm3每天产生0.5吨的废碱液计算,每年可以为企业节省资金55万元,如果企业不具备处理此类废碱液的能力而需要外运处理,按照危废处理的费用约为5000元/吨,那么每年可以为企业节省资金91万元。同时由于废碱液的排放为间断性的,所以也减少了对原有污水处理系统的冲击。

(发明人:朱光辉;朱许慧)