公布日:2023.09.12

申请日:2023.07.11

分类号:C02F11/143(2019.01)I;C02F11/13(2019.01)I;F23G5/04(2006.01)I;F23G7/00(2006.01)I

摘要

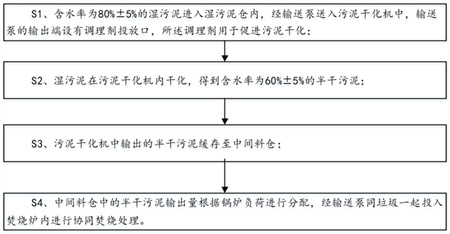

本发明公开一种污泥干化焚烧处理工艺,包括以下步骤:S1、含水率为80%±5%的湿污泥进入湿污泥仓内,经输送泵送入污泥干化机中,输送泵的输出端设有调理剂投放口,所述调理剂用于促进污泥干化;S2、湿污泥在污泥干化机内干化,得到含水率为60%±5%的半干污泥;S3、污泥干化机中输出的半干污泥缓存至中间料仓;S4、中间料仓中的半干污泥输出量根据锅炉负荷进行分配,经输送泵同垃圾一起投入焚烧炉内进行协同焚烧处理。本发明具有操作简单、污泥干燥效率高且有利于提高燃烧效率等优点,解决了现有的污泥干化焚烧处理过程中由于污泥含水率高而导入炉后的污泥热解时间延长、焚烧处置效率低的问题,实现了污泥的高效处理。

权利要求书

1.一种污泥干化焚烧处理工艺,其特征在于,包括以下步骤:步骤S1、含水率为80%±5%的湿污泥进入湿污泥仓内,经输送泵送入污泥干化机中,输送泵的输出端设有调理剂投放口,所述调理剂用于促进污泥干化;步骤S2、湿污泥在污泥干化机内干化,得到含水率为60%±5%的半干污泥;步骤S3、污泥干化机中输出的半干污泥缓存至中间料仓;步骤S4、中间料仓中的半干污泥输出量根据锅炉负荷进行分配,经输送泵同垃圾一起投入焚烧炉内进行协同焚烧处理;所述步骤S1中,所述调理剂包括硝酸盐、铝铵盐、氧化剂和辅燃剂,所述硝酸盐的质量配比为2~4份,所述铝铵盐的质量配比为6~8份,所述氧化剂的质量配比为9~15份,所述辅燃剂的质量配比为5~12份;所述步骤S4中,进入焚烧炉内的半干污泥随炉排逐级推进,先在炉内400℃±50℃的干燥段进行深度干燥,然后进入炉内高温燃烧段热解燃烧。

2.根据权利要求1所述的污泥干化焚烧处理工艺,其特征在于,所述步骤S1中,所述调理剂的投放量为湿污泥质量的3%~8%。

3.根据权利要求1所述的污泥干化焚烧处理工艺,其特征在于,所述氧化剂为氯酸盐、高氯酸盐、锰酸盐、高锰酸盐或重铬酸盐中的一种或多种。

4.根据权利要求3所述的污泥干化焚烧处理工艺,其特征在于,所述辅燃剂为淀粉、硫磺、木炭、镁粉、铝粉、锡粉、铁粉或锌粉中的一种或多种。

5.根据权利要求4所述的污泥干化焚烧处理工艺,其特征在于,所述污泥干化机为薄层干化机,所述薄层干化机使用的蒸汽温度为170℃±5℃。

6.根据权利要求1所述的污泥干化焚烧处理工艺,其特征在于,所述半干污泥在炉内干燥段停留的时间为45min~90min。

7.根据权利要求1述的污泥干化焚烧处理工艺,其特征在于,所述步骤S1和步骤S4中的输送泵为柱塞泵。

发明内容

本发明要解决的技术问题是针对现有的污泥干化焚烧处理过程中由于污泥含水率高而导入炉后的污泥热解时间延长、焚烧处置效率低的不足,提供一种操作简单、投资成本低、污泥干燥效率高且有利于提高燃烧效率的污泥干化焚烧处理工艺。

为解决上述技术问题,本发明采用以下技术方案:

一种污泥干化焚烧处理工艺,包括以下步骤:S1、含水率为80%±5%的湿污泥进入湿污泥仓内,经输送泵送入污泥干化机中,输送泵的输出端设有调理剂投放口,所述调理剂用于促进污泥干化;

S2、湿污泥在污泥干化机内干化,得到含水率为60%±5%的半干污泥;

S3、污泥干化机中输出的半干污泥缓存至中间料仓;

S4、中间料仓中的半干污泥输出量根据锅炉负荷进行分配,经输送泵同垃圾一起投入焚烧炉内进行协同焚烧处理。

作为本发明的进一步改进,所述步骤S1中,所述调理剂的投放量为湿污泥质量的3%~8%。

作为本发明的进一步改进,所述调理剂包括硝酸盐、铝铵盐、氧化剂和辅燃剂,所述硝酸盐的质量配比为2~4份,所述铝铵盐的质量配比为6~8份,所述氧化剂的质量配比为9~15份,所述辅燃剂的质量配比为5~12份。

作为本发明的进一步改进,所述氧化剂为氯酸盐、高氯酸盐、锰酸盐、高锰酸盐或重铬酸盐中的一种或多种。

作为本发明的进一步改进,所述辅燃剂为淀粉、硫磺、木炭、镁粉、铝粉、锡粉、铁粉或锌粉中的一种或多种。

作为本发明的进一步改进,所述污泥干化机为薄层干化机,所述薄层干化机使用的蒸汽温度为170℃±5℃。

作为本发明的进一步改进,所述步骤S4中,进入焚烧炉内的半干污泥随炉排逐级推进,先在炉内400℃±50℃的干燥段进行深度干燥,然后进入炉内高温燃烧段热解燃烧。

作为本发明的进一步改进,所述半干污泥在炉内干燥段停留的时间为45min~90min。

作为本发明的进一步改进,所述步骤S1和步骤S4中的输送泵为柱塞泵。

与现有技术相比,本发明的优点在于:

1、本发明的污泥干化焚烧处理工艺,首先利用污泥干化机将含水率为80%左右是湿污泥干化至含水率为60%左右的半干污泥,以较低的能耗蒸发掉湿污泥中的水分,半干污泥不会像低含水率的干污泥一样呈难以形变的固体形态,也不会产生粉尘,有利于后续储存运输,并且从总能耗与蒸发水分含量的比值来看,这是较为经济的做法;然后将半干污泥与垃圾一起投入焚烧炉进行焚烧处理,炉内污泥随炉排逐级推进,充分利用炉内高温进行半干污泥的快速深度干燥,无需增设额外的热干化设备,提高了能量利用效率并减少基础建设投资成本。

2、本发明的污泥干化焚烧处理工艺,通过在输送泵的输出端设有调理剂投放口,向湿污泥中投加调理剂,调理剂随同污泥一起进入污泥干化机和焚烧炉,利用调理剂能够在高温下分解释放气体的性质,使泥团内部结构变得疏松,增大污泥表面积,扩增水分向外扩散和热量交换的通路,提升了污泥在炉内的深度干燥效率;与此同时,调理剂分解温度高于污泥干化机内的热源温度,在污泥前期处置过程中不分解,不影响干化系统的安全稳定运行。

3、发明的污泥干化焚烧处理工艺,调理剂中的硝酸盐在污泥表层干燥后的低水分高温环境下能够剧烈分解,发生小范围爆轰,使大块紧实的泥团层层崩解,易于破碎分裂为体积更小的松散泥块,并暴露处内部相对湿润的泥层,有利于深度干燥和燃烧的充分进行;调理剂中的铝铵盐在燃烧段的高温下分解产生氧化铝,可以在膨化后的污泥内部形成骨架,支撑其结构避免坍塌,使燃烧能够更充分地发生;调理剂中加入的氧化剂和辅燃剂能够分散在污泥内部,发生剧烈的氧化反应放热,使污泥从内部开始燃烧,进一步加快燃尽速率。

(发明人:廖荣智;刘新立;唐才军;朱华)