公布日:2023.09.12

申请日:2023.06.27

分类号:F23G7/00(2006.01)I

摘要

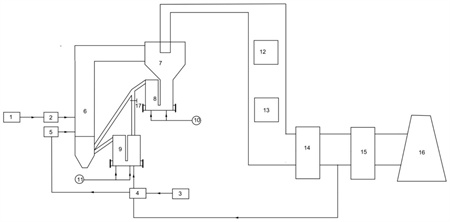

本发明提供一种循环流化床锅炉掺烧湿污泥的装置系统及方法,所述装置系统包括循环流化床锅炉、旋风分离装置、返料装置和污泥干化装置;所述循环流化床锅炉、旋风分离装置和返料装置依次连接;所述返料装置包括串联和/或并联连接的一级返料装置和二级返料装置;所述污泥干化装置与二级返料装置相连。本发明通过在旋风分离装置之后设置两级返料装置,将循环流化床锅炉的燃烧过程与换热过程分离,有效缓解了循环流化床锅炉在掺烧污泥时受热面结渣腐蚀积灰的问题;通过控制调节阀,实现循环流化床锅炉掺烧污泥或不掺烧污泥两种工作状态灵活切换,有效节约了厂用电,适合大规模推广应用。

权利要求书

1.一种循环流化床锅炉掺烧湿污泥的装置系统,其特征在于,所述装置系统包括循环流化床锅炉、旋风分离装置、返料装置和污泥干化装置;所述循环流化床锅炉、旋风分离装置和返料装置依次连接;所述返料装置包括串联和/或并联连接的一级返料装置和二级返料装置;所述污泥干化装置与二级返料装置相连。

2.根据权利要求1所述的装置系统,其特征在于,所述一级返料装置和二级返料装置之间设置有第一连接管路和第二连接管路,所述第二连接管路上设置有调节阀,用来控制二级返料装置的运行或停运。

3.根据权利要求1或2所述的装置系统,其特征在于,所述装置系统还包括第一流化风机和第二流化风机;优选地,所述第一流化风机分别与旋风分离装置和一级返料装置相连;优选地,所述第二流化风机与二级返料装置相连。

4.根据权利要求1~3任一项所述的装置系统,其特征在于,所述装置系统还包括依次连接的燃煤储存装置和输煤装置;优选地,所述输煤装置与循环流化床锅炉相连。

5.根据权利要求1~4任一项所述的装置系统,其特征在于,所述装置系统还包括分别与污泥干化装置相连的污泥储存装置和污泥输送装置;优选地,所述污泥输送装置与循环流化床锅炉相连。

6.根据权利要求1~5任一项所述的装置系统,其特征在于,所述装置系统还包括依次设置在循环流化床锅炉尾部烟道内的换热装置、省煤装置、空气预热装置和脱硫脱硝装置;优选地,所述脱硫脱硝装置与烟囱相连。

7.根据权利要求1~6任一项所述的装置系统,其特征在于,所述空气预热装置与脱硫脱硝装置之间设置有烟气支路;优选地,所述烟气支路与污泥干化装置相连。

8.一种循环流化床锅炉掺烧湿污泥的方法,其特征在于,所述方法采用权利要求1~7任一项所述的循环流化床锅炉掺烧湿污泥的装置系统进行;所述方法包括:循环流化床锅炉内产生的烟气进入旋风分离装置,当循环流化床锅炉掺烧污泥时,分离产生的固体颗粒依次经过一级返料装置和二级返料装置返回循环流化床锅炉再次燃烧;分离产生的一部分烟气进入污泥干化装置对污泥进行干化,干化后的污泥经二级返料装置进入循环流化床锅炉,与燃煤掺烧;当循环流化床锅炉不掺烧污泥时,分离产生的固体颗粒仅经过一级返料装置返回循环流化床锅炉再次燃烧;分离产生的烟气经尾部烟道排出。

9.根据权利要求8所述的方法,其特征在于,当循环流化床锅炉掺烧污泥时,第二连接管路上的调节阀开启,分离产生的固体颗粒依次经过一级返料装置和二级返料装置;优选地,当循环流化床锅炉不掺烧污泥时,第二连接管路上的调节阀关闭,分离产生的固体颗粒仅经过一级返料装置;优选地,所述第一流化风机输送的第一流化风将分离产生的固体颗粒送入循环流化床锅炉;优选地,所述第二流化风机输送的第二流化风将分离产生的固体颗粒和干化后的污泥送入循环流化床锅炉;优选地,所述燃煤储存装置内的燃煤经输煤装置送入循环流化床锅炉;优选地,所述污泥储存装置内的污泥经污泥干化装置,被烟气干化后,经污泥输送装置送入循环流化床锅炉。

10.根据权利要求8或9所述的方法,其特征在于,所述循环流化床锅炉产生的烟气经过尾部烟道内的换热装置、省煤装置、空气预热装置换热后,经脱硫脱硝装置处理,最后经烟囱排出;优选地,所述空气预热装置和脱硫脱硝装置之间的烟气经烟气支路进入污泥干化装置对污泥进行干化。

发明内容

鉴于现有技术中存在的问题,本发明提供一种循环流化床锅炉掺烧湿污泥的装置系统及方法,通过在旋风分离装置之后设置两级返料装置,有效缓解了循环流化床锅炉在掺烧污泥时受热面结渣腐蚀积灰的问题;采用尾部烟气干化污泥,降低污泥含水率,提高锅炉的污泥消纳能力;干化后的烟气送入二级返料装置,可调节返料装置的温度,缓解其堵塞情况,具有大规模推广应用前景。

为达此目的,本发明采用以下技术方案:

第一方面,本发明提供一种循环流化床锅炉掺烧湿污泥的装置系统,所述装置系统包括循环流化床锅炉、旋风分离装置、返料装置和污泥干化装置;

所述循环流化床锅炉、旋风分离装置和返料装置依次连接;

所述返料装置包括串联和/或并联连接的一级返料装置和二级返料装置;所述污泥干化装置与二级返料装置相连。

本发明所述的循环流化床锅炉掺烧湿污泥的装置系统利用两级返料装置将循环流化床锅炉的燃烧过程与换热过程分离,能够有效缓解循环流化床锅炉在掺烧污泥时受热面结渣腐蚀积灰的问题;通过引入尾部烟气干化污泥,降低污泥含水率,提高锅炉的污泥消纳能力,并且将干化后的烟气送入二级返料装置,可有效帮助返料装置调节温度,缓解返料装置内的堵塞情况。

优选地,所述一级返料装置和二级返料装置之间设置有第一连接管路和第二连接管路,所述第二连接管路上设置有调节阀,用来控制二级返料装置的运行或停运。

本发明通过设置调节阀,在循环流化床锅炉不掺烧污泥或污泥含水率较低,不需要烟气干化污泥时,可关闭调节阀,停运二级返料装置,此时循环流化床锅炉仅采用一级返料装置运行,可有效节约厂用电。

优选地,所述装置系统还包括第一流化风机和第二流化风机。

优选地,所述第一流化风机分别与旋风分离装置和一级返料装置相连。

优选地,所述第二流化风机与二级返料装置相连。

优选地,所述装置系统还包括依次连接的燃煤储存装置和输煤装置。

优选地,所述输煤装置与循环流化床锅炉相连。

优选地,所述装置系统还包括分别与污泥干化装置相连的污泥储存装置和污泥输送装置。

优选地,所述污泥输送装置与循环流化床锅炉相连。

优选地,所述装置系统还包括依次设置在循环流化床锅炉尾部烟道内的换热装置、省煤装置、空气预热装置和脱硫脱硝装置。

优选地,所述脱硫脱硝装置与烟囱相连。

优选地,所述空气预热装置与脱硫脱硝装置之间设置有烟气支路。

优选地,所述烟气支路与污泥干化装置相连。

本发明将经过空气预热装置之后的烟气通入污泥干化装置来干化污泥,实现了对烟气中热量的充分回收利用,而且能够减少进入脱硫脱硝装置的烟气量,降低了脱硫脱硝装置的工作负荷。

第二方面,本发明还提供一种循环流化床锅炉掺烧湿污泥的方法,所述方法采用第一方面所述的循环流化床锅炉掺烧湿污泥的装置系统进行;

所述方法包括:

循环流化床锅炉内产生的烟气进入旋风分离装置,当循环流化床锅炉掺烧污泥时,分离产生的固体颗粒依次经过一级返料装置和二级返料装置返回循环流化床锅炉再次燃烧;分离产生的一部分烟气进入污泥干化装置对污泥进行干化,干化后的污泥经二级返料装置进入循环流化床锅炉,与燃煤掺烧;

当循环流化床锅炉不掺烧污泥时,分离产生的固体颗粒经过一级返料装置返回循环流化床锅炉再次燃烧;分离产生的烟气经尾部烟道排出。

本发明所述的循环流化床锅炉掺烧湿污泥的方法可灵活切换循环流化床锅炉掺烧污泥或不掺烧污泥两种工作状态,有效消纳污泥的同时可以节约厂区用电,经济效益高。

优选地,当循环流化床锅炉掺烧污泥时,第二连接管路上的调节阀开启,分离产生的固体颗粒依次经过一级返料装置和二级返料装置。

优选地,当循环流化床锅炉不掺烧污泥时,第二连接管路上的调节阀关闭,分离产生的固体颗粒仅经过一级返料装置。

优选地,所述第一流化风机输送的第一流化风将分离产生的固体颗粒送入循环流化床锅炉。

优选地,所述第二流化风机输送的第二流化风将分离产生的固体颗粒和干化后的污泥送入循环流化床锅炉。

优选地,所述燃煤储存装置内的燃煤经输煤装置送入循环流化床锅炉。

优选地,所述污泥储存装置内的污泥经污泥干化装置,被烟气干化后,经污泥输送装置送入循环流化床锅炉。

优选地,所述循环流化床锅炉产生的烟气经过尾部烟道内的换热装置、省煤装置、空气预热装置换热后,经脱硫脱硝装置处理,最后经烟囱排出。

优选地,所述空气预热装置和脱硫脱硝装置之间的烟气经烟气支路进入污泥干化装置对污泥进行干化。

作为本发明优选的技术方案,所述方法包括:

燃煤储存装置内的燃煤经输煤装置送入循环流化床锅炉燃烧,产生的烟气进入旋风分离装置;

当循环流化床锅炉掺烧污泥时,第二连接管路上的调节阀开启,分离产生的固体颗粒依次经过一级返料装置和二级返料装置,第一流化风机输送的第一流化风将分离产生的固体颗粒送入循环流化床锅炉再次燃烧;所述第二流化风机输送的第二流化风将分离产生的固体颗粒和干化后的污泥送入循环流化床锅炉再次燃烧;

空气预热装置和脱硫脱硝装置之间的烟气经烟气支路进入污泥干化装置对污泥储存装置输送的污泥进行干化,干化后的污泥经二级返料装置进入循环流化床锅炉,与燃煤掺烧;

当循环流化床锅炉不掺烧污泥时,分离产生的固体颗粒仅经过一级返料装置返回循环流化床锅炉再次燃烧;分离产生的烟气经尾部烟道内的换热装置、省煤装置、空气预热装置换热后,经脱硫脱硝装置处理,最后经烟囱排出。

与现有技术相比,本发明至少具有以下有益效果:

(1)本发明提供的循环流化床锅炉掺烧湿污泥的装置系统缓解了循环流化床锅炉在掺烧污泥时受热面结渣腐蚀积灰的问题和返料装置堵塞的问题,提高了循环流化床锅炉的污泥消纳能力;

(2)本发明提供的循环流化床锅炉掺烧湿污泥的方法通过控制调节阀,实现循环流化床锅炉掺烧污泥或不掺烧污泥两种工作状态灵活切换,有效节约了厂用电,适合大规模推广应用。

(发明人:刘向民;曹兆军;杨琨;戚琳婕;徐甜铮;张涛;崇培安;孙浩;朱晓磊;吕为智;茆俊)