公布日:2023.10.03

申请日:2023.03.13

分类号:C02F11/147(2019.01)I;C02F11/121(2019.01)I;C02F11/13(2019.01)I;C02F11/10(2006.01)I;C02F11/127(2019.01)I;C02F11/15(2019.01)I;C02F11/122(2019.01)I;

C10B53/00(2006.01)I

摘要

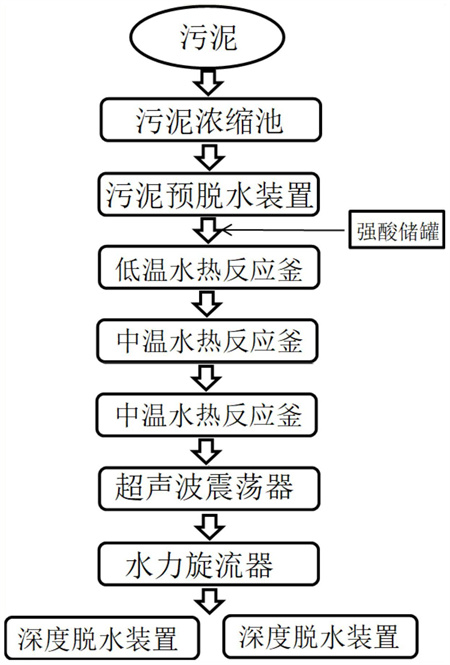

本发明公开了一种污泥细微泥沙分离方法,属于污泥处理技术领域,包括以下步骤:污泥预脱水、污泥中性低温水热处理、污泥酸性中温水热处理、污泥高温水热炭化处理、悬浊液冷却至室温并超声处理、悬浊液旋流分离处理得到细微泥沙层和生物炭层、细微泥沙层和生物炭层分别深度脱水。通过对污泥预脱水,再通过逐级升温水热处理,将有机质转化为生物炭,保留碳资源,提高污泥中磷的释放,增强对污泥中重金属的钝化;通过超声处理及水力旋流分离反应后的污泥生物炭和细微泥沙;最后对有机质层和微细泥沙层分别深度脱水处理,方便分类处置利用。本发明能够提高水力旋流分离分离效率,降低后续污泥处理量和处理成本,最大限度回收污泥中的能源和资源。

权利要求书

1.一种污泥细微泥沙分离方法,其特征在于,包括以下步骤:1)污泥预脱水;2)污泥中性低温水热处理;3)污泥酸性中温水热处理;4)污泥高温水热炭化处理;5)悬浊液冷却至室温并超声处理;6)悬浊液旋流分离处理得到细微泥沙层和生物炭层;7)细微泥沙层和生物炭层分别深度脱水;预脱水后的污泥经逐级升温水热炭化处理,悬浊液通过超声处理及旋流分离将生物炭和细微泥沙分离,最后经过深度脱水得到生物炭滤饼和泥沙滤饼,滤液进入污水处理系统再处理。

2.根据权利要求1所述的污泥细微泥沙分离方法,其特征在于:所述步骤1)中污泥预脱水的具体步骤如下:11)将污泥加入阳离子聚丙烯酰胺调理,添加量为绝干污泥的0.5-1‰;12)机械浓缩至含水率80-90%。

3.根据权利要求1所述的污泥细微泥沙分离方法,其特征在于:所述步骤2)在高压封闭环境下进行中性低温水热处理,温度为100-140℃,反应时间为30-60min。

4.根据权利要求1所述的污泥细微泥沙分离方法,其特征在于:所述步骤3)在高压封闭环境下,添加酸性催化剂进行酸性中温水热处理,温度为140-180℃,反应时间为60-90min。

5.根据权利要求4所述的污泥细微泥沙分离方法,其特征在于:所述酸性催化剂为硫酸、盐酸中的一种或两种以上混合物,所述酸性催化剂的添加量为绝干污泥的1-3%。

6.根据权利要求1所述的污泥细微泥沙分离方法,其特征在于:所述步骤4)在高压封闭环境下进行高温水热炭化处理,温度为180-220℃,反应时间为30-60min。

7.根据权利要求1所述的污泥细微泥沙分离方法,其特征在于:所述步骤5)中超声频率为10-50kHz,超声的声能密度为0.1-1W/mL,超声处理时间5-60min。

8.根据权利要求1所述的污泥细微泥沙分离方法,其特征在于:所述步骤6)应用水力旋流器进行悬浊液水力旋流分离,参数中进料压力为0.05-0.5Mpa,水力旋流器的筒体上部设有进料口、底部设有泥沙出料口、顶部设有生物炭出料口。

9.根据权利要求1所述的污泥细微泥沙分离方法,其特征在于:所述步骤7)中深度脱水采用板框压滤或高压带式脱水,得到的有机滤饼含水率30%-50%,有机质含量60%-100%,微细泥沙泥饼含水率10%-30%,有机质含量0%-20%。

10.根据权利要求1-9任一项所述的污泥细微泥沙分离方法,其特征在于:所述污泥为市政/工业污水处理厂污泥、河道湖泊清淤底泥和/或市政管网通沟污泥。

发明内容

本发明的目的是提供一种污泥细微泥沙分离方法,旨在解决现有技术中由于污泥中有机质和无机质包覆杂糅在一起,导致污泥中细微泥沙分离效果差的技术问题。

为解决上述技术问题,本发明所采取的技术方案是:

一种污泥细微泥沙分离方法,包括以下步骤:

1)污泥预脱水;

2)污泥中性低温水热处理;

3)污泥酸性中温水热处理;

4)污泥高温水热炭化处理;

5)悬浊液冷却至室温并超声处理;

6)悬浊液旋流分离处理得到细微泥沙层和生物炭层;

7)细微泥沙层和生物炭层分别深度脱水;

预脱水后的污泥经逐级升温水热炭化处理,悬浊液通过超声处理及旋流分离将生物炭和细微泥沙分离,最后经过深度脱水得到生物炭滤饼和泥沙滤饼,滤液进入污水处理系统再处理。

优选的,所述步骤1)中污泥预脱水的具体步骤如下:

11)将污泥加入阳离子聚丙烯酰胺调理,添加量为绝干污泥的0.5-1‰;

12)机械浓缩至含水率80-90%。

优选的,所述步骤2)在高压封闭环境下进行中性低温水热处理,温度为100-140℃,反应时间为30-60min。

优选的,所述步骤3)在高压封闭环境下,添加酸性催化剂进行酸性中温水热处理,温度为140-180℃,反应时间为60-90min。

优选的,所述酸性催化剂为硫酸、盐酸中的一种或两种以上混合物,所述酸性催化剂的添加量为绝干污泥的1-3%。

优选的,所述步骤4)在高压封闭环境下进行高温水热炭化处理,温度为180-220℃,反应时间为30-60min。

优选的,所述步骤5)中超声频率为10-50kHz,超声的声能密度为0.1-1W/mL,超声处理时间5-60min。

优选的,所述步骤6)应用水力旋流器进行悬浊液水力旋流分离,参数中进料压力为0.05-0.5Mpa,水力旋流器的筒体上部设有进料口、底部设有泥沙出料口、顶部设有生物炭出料口。

优选的,所述步骤7)中深度脱水采用板框压滤或高压带式脱水,得到的有机滤饼含水率30%-50%,有机质含量60%-100%,微细泥沙泥饼含水率10%-30%,有机质含量0%-20%。

优选的,所述污泥为市政/工业污水处理厂污泥、河道湖泊清淤底泥和/或市政管网通沟污泥。

采用上述技术方案所产生的有益效果在于:与现有技术相比,本发明首先对污泥预脱水,再通过逐级升温水热处理,并变换反应条件,可将有机质转变为生物炭,保留污泥中的碳资源,提高污泥中磷的释放,增强对污泥中重金属的钝化;再超声处理提高污泥生物炭与微细颗粒的分离性,经过水力旋流分离污泥生物炭和细微泥沙;最后对有机质层和微细泥沙层分别深度脱水处理,分类处置利用。采用本发明能够提高水力旋流分离分离效率,可将颗粒粒径粒径≤100μm细微泥沙分离出来,降低后续污泥处理量和处理成本,实现对污泥的减量化、稳定化、无害化和资源化利用,最大限度回收污泥中的能源和资源。

(发明人:高卫民;程寒飞;张哲;冉景;朱巧红;徐驰;李传松)