公布日:2023.10.10

申请日:2023.07.28

分类号:C02F11/13(2019.01)I;C02F11/123(2019.01)I;C02F11/122(2019.01)I;C02F11/148(2019.01)I;C02F11/10(2006.01)I;C02F11/20(2006.01)I;C10L5/44(2006.01)I

摘要

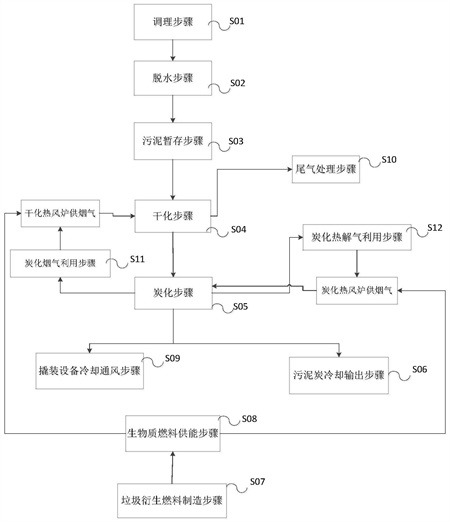

本发明公开了一种移动式撬装设备处理污泥的方法,包括如下步骤:调理步骤,将污泥送至调理罐与调理剂混合;脱水步骤,将调理后的污泥送入脱水设备中进行脱水;污泥暂存步骤,将脱水后的污泥送入污泥储存仓暂存;干化步骤,将污泥送入到干化机中进行热力干化;炭化步骤,将干化后的污泥送入炭化机中进行热解反应;污泥炭冷却输出步骤,将炭化产生的污泥炭进行冷却后,送至污泥炭仓储存;生物质燃料供能步骤,分别位于干化步骤和炭化步骤之前,在干化热风炉和炭化热风炉中燃烧生物质燃料,分别为干化机和炭化机提供高温烟气,并以干化热风炉和炭化热风炉的出口温度为监控对象,以生物质燃料的进料量为被控对象,根据监控对象对被控对象进行自动调节。

权利要求书

1.一种移动式撬装设备处理污泥的方法,其特征在于,包括如下步骤:调理步骤,将污泥送至调理罐(1)与调理剂混合;脱水步骤,将调理后的所述污泥送入脱水设备(2)中进行脱水;污泥暂存步骤,将脱水后的所述污泥送入污泥储存仓暂存;干化步骤,将所述污泥送入到干化机(8)中进行热力干化;炭化步骤,将干化后的所述污泥送入炭化机(9)中进行热解反应;污泥炭冷却输出步骤,将炭化产生的污泥炭进行冷却后,送至污泥炭仓(15)储存;生物质燃料供能步骤,分别位于所述干化步骤和所述炭化步骤之前,在干化热风炉(13)和炭化热风炉(16)中燃烧生物质燃料,分别为所述干化机(8)和所述炭化机(9)提供高温烟气,并以所述干化热风炉(13)和所述炭化热风炉(16)的出口温度为监控对象,以所述生物质燃料的进料量为被控对象,根据所述监控对象对所述被控对象进行自动调节。

2.根据权利要求1所述的处理污泥的方法,其特征在于:还包括垃圾衍生燃料制造步骤,位于所述生物质燃料供能步骤之前,将秸秆制作为垃圾衍生燃料,以用于所述生物质燃料供能步骤。

3.根据权利要求1或2所述的处理污泥的方法,其特征在于:还包括炭化烟气利用步骤,位于所述炭化步骤之后,将所述炭化机(9)排出的所述高温烟气通入到所述干化热风炉(13)中,为所述干化机(8)提供热能。

4.根据权利要求3所述的处理污泥的方法,其特征在于:还包括炭化热解气利用步骤,位于所述炭化步骤之后,所述炭化机(9)中污泥热解产生可燃性热解气,将所述热解气除尘后导入到所述炭化热风炉(16)中燃烧,为所述炭化热风炉(16)提供热能。

5.根据权利要求4所述的处理污泥的方法,其特征在于:还包括撬装设备冷却通风步骤,位于所述炭化步骤之后,为所述移动式撬装设备提供强制对流气体,使得所述气体流经所述干化机(8)和所述炭化机(9)以对所述移动式撬装设备空间进行通风冷却。

6.根据权利要求4所述的处理污泥的方法,其特征在于:还包括尾气处理步骤,位于所述干化步骤之后,将所述干化机(8)排出的高温烟气依次通过旋风除尘器(10)和布袋除尘器(11)后,通入脱酸塔(18)中处理后经过烟囱(19)排出。

7.根据权利要求1所述的处理污泥的方法,其特征在于:在所述调理步骤中,将污水厂内含水率为95%~98%污泥,用潜污泵送至所述调理罐(1)中,所述调理剂为聚合氯化铝和聚丙烯酰胺。

8.根据权利要求7所述的处理污泥的方法,其特征在于:所述聚合氯化铝的添加量为干基污泥量1~3wt%,所述聚丙烯酰胺的添加量为干基污泥0.1~0.3%。

9.根据权利要求1所述的处理污泥的方法,其特征在于:在所述脱水步骤中,采用高压带机进行脱水,脱水后的所述污泥含水率为65%~75%,污泥有机质含量在40%~60%之间。

10.根据权利要求9所述的处理污泥的方法,其特征在于:在所述干化步骤之前,进行进料含水率检测,若所述干化机(8)进料含水率大于75%,则调整脱水工艺。

11.根据权利要求10所述的处理污泥的方法,其特征在于:在所述干化步骤中,所述干化机(8)采用直接接触式转筒,所述转筒设置1°~3°倾角,转速为0.5r~3r/min,热解腔体压力在-50pa~-200pa,温度在400℃~600℃运行。

12.根据权利要求11所述的处理污泥的方法,其特征在于:所述干化机(8)填充率为10%~15%,所述干化机(8)的出料含水率在15%~30%范围内。

13.根据权利要求1所述的处理污泥的方法,其特征在于:在所述炭化步骤中,所述炭化机(9)的转筒设置1°~3°倾角,转速在0.5r~3r/min,热解腔体压力在-50pa~-100pa运行,温度在500℃~650℃,停留时间30min~70min,所述炭化机(9)填充率10%~15%。

14.根据权利要求13所述的处理污泥的方法,其特征在于:在所述炭化机(9)内部设置氧含量在线检测设备和氮气保护系统,当氧含量超过5%体积浓度时,所述氮气保护系统自动启动,氮气可通过氮气管道进入所述炭化机(9)内腔,防止气体爆炸发生。

15.根据权利要求1所述的处理污泥的方法,其特征在于:在所述污泥炭冷却输出步骤,将所述污泥炭通过有轴螺旋输送机(14)进行输送,所述输送机(14)外部设置水冷夹套对所述污泥炭进行冷却,使得所述污泥炭温度不高于50℃。

发明内容

本发明的主要目的在于提供一种移动式撬装设备处理污泥的方法,用于解决村镇污水处理厂污泥处置问题,提高热解撬装设备的利用效率,降低水厂污泥处置成本。

为了实现上述目的,本发明提出一种移动式撬装设备处理污泥的方法,包括如下步骤:调理步骤,将污泥送至调理罐与调理剂混合;脱水步骤,将调理后的污泥送入脱水设备中进行脱水;污泥暂存步骤,将脱水后的污泥送入污泥储存仓暂存;干化步骤,将污泥送入到干化机中进行热力干化;炭化步骤,将干化后的污泥送入炭化机中进行热解反应;污泥炭冷却输出步骤,将炭化产生的污泥炭进行冷却后,送至污泥炭仓储存;

生物质燃料供能步骤,分别位于干化步骤和炭化步骤之前,在干化热风炉和炭化热风炉中燃烧生物质燃料,分别为干化机和炭化机提供高温烟气,并以干化热风炉和炭化热风炉的出口温度为监控对象,以生物质燃料的进料量为被控对象,根据所述监控对象对所述被控对象进行自动调节。

进一步的,还包括垃圾衍生燃料制造步骤,位于生物质燃料供能步骤之前,将秸秆制作为垃圾衍生燃料,以用于生物质燃料供能步骤。

进一步的,还包括炭化烟气利用步骤,位于炭化步骤之后,将炭化机排出的高温烟气通入到干化热风炉中,为干化机提供热能。

进一步的,还包括炭化热解气利用步骤,位于炭化步骤之后,炭化机中污泥热解产生可燃性热解气,将热解气除尘后导入到炭化热风炉中燃烧,为炭化热风炉供能。

进一步的,还包括撬装设备冷却通风步骤,位于炭化步骤之后,为移动式撬装设备提供强制对流气体,以对移动式撬装设备空间进行通风冷却。

进一步的,还包括尾气处理步骤,位于干化步骤之后,将干化机排出的高温烟气依次通过旋风除尘器和布袋除尘器后,通入脱酸塔中处理后经过烟囱排出。

进一步的,在调理步骤中,将污水厂内含水率为95%~98%污泥,用潜污泵送至调理罐中,调理剂为聚合氯化铝和聚丙烯酰胺。

进一步的,聚合氯化铝的添加量为干基污泥量1~3wt%,聚丙烯酰胺的添加量为干基污泥0.1~0.3%。

进一步的,在脱水步骤中,采用高压带机进行脱水,脱水后的污泥含水率为65%~75%,污泥有机质含量在40%~60%之间。

进一步的,在干化步骤之前,进行进料含水率检测,若干化机进料含水率大于75%,则应调节脱水工艺。

进一步的,在干化步骤中,干化机采用直接接触式转筒,转筒设置1°~3°倾角,转速为0.5r~3r/min,干化腔体压力在-50pa~-200pa,温度在400℃~600℃运行。

进一步的,干化机填充率为10%~15%,干化机的出料含水率在15%~30%范围内。

进一步的,在炭化步骤中,炭化机的转筒设置1°~3°倾角,转速在0.5r~3r/min,热解腔体压力在-50pa~-100pa运行,温度在500℃~650℃,停留时间30min~70min,炭化机填充率10%~15%。

进一步的,在炭化机内部设置氧含量在线检测设备和氮气保护系统,当氧含量超过5%体积浓度时,氮气保护系统自动启动,氮气可通过氮气管道进入炭化机内腔,防止气体爆炸发生。

进一步的,在污泥炭冷却输出步骤,将污泥炭通过有轴螺旋输送机进行输送,输送机外部设置水冷夹套对污泥炭进行冷却,使得污泥炭温度不高于50℃。

应用本发明的技术方案,至少实现了如下有益效果:

1、本处理污泥的方法通过设置生物质燃料供能步骤与垃圾衍生燃料制造步骤,采用生物质燃料为干化热风炉和炭化热风炉提供能源,充分利用村镇当地的秸秆等生物质资源制成垃圾衍生燃料,有效利用了广大村镇丰富的生物质资源,且大大降低了整个系统的污泥处置成本。

2、本处理污泥的方法通过设置炭化烟气利用步骤,将炭化机中的炭化烟气通入到干化热风炉中,不采用复杂的换热设备,充分利用了炭化烟气的高温为干化热风炉提供了热源;并且设置了炭化热解气利用步骤,将炭化机产生的可燃性热解气导入炭化热风炉中燃烧,使得干化热风炉和炭化热风炉都基本实现了能量的循环利用,不足的部分再由生物质燃料补充,从而大大减少了本系统的能源成本。

3、本处理污泥的方法通过设置撬装设备冷却通风步骤,为移动式撬装设备提供强制对流气体,使得气体流经干化机和炭化机以进行通风冷却,对该移动式撬装设备进行通风冷却以防止因设备高温导致损坏。

4、本处理污泥的方法总体流程步骤较为简易,能够较好地应用于结构紧凑、运输方便、安全可靠的移动式撬装设备,完成污泥处理的整个流程,并且产生烟气量小,尾气处理简单,能量循环利用率高,环境污染程度较小。

(发明人:陈海洋;李中杰;吴云生;银正一;安莹玉)